Prednáška zahŕňala dve prípadové štúdie poukazujúce na komplexnosť problému systémov vykurovania využívajúcich kondenzačné kotly:

- rekonštrukcia historickej budovy v centre Prahy,

- komplexné riešenie – skladovacia hala Lekkerland.

Rekonštrukcia historickej budovy v centre Prahy

Cieľ investora a developera je na začiatku každej investície úplne zrejmý. Postaviť či zrekonštruovať budovu s použitím moderných technológií, pričom veľkú úlohu v rozhodovaní hrajú často obstarávacie náklady. Nie vždy však táto nevinná myšlienka vedie k požadovanej úspore. K takýmto projektom patrí rekonštrukcia historickej budovy v centre Prahy.

Ide o stavbu plnú zelene, presklených stien, kovu, mramoru a elegancie. Prepracované technológie osvetlenia, individuálne nastavenie teploty a chladenia, možnosť regulácie vlhkosti v miestnostiach, automatická tieniaca technika a mnohé ďalšie svedčia o exkluzivite priestorov. Moderný prístup k šetrnosti celého komplexu budovy k životnému prostrediu zastrešuje certifikácia LEED Gold. Bohužiaľ však ani táto medzinárodne uznávaná značka kvality nezaručuje aplikáciu ekologického a efektívneho riešenia zdroja vykurovania.

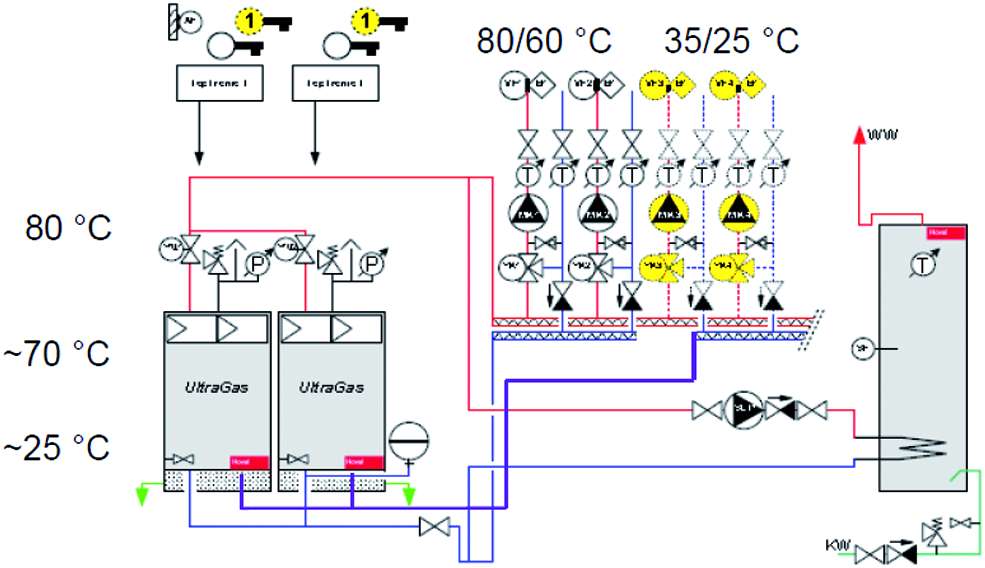

Rekonštrukcia budovy zahŕňala obnovu kancelárskych priestorov na ôsmich nadzemných podlažiach s celkovou výmerou 6 830 m2 a doplnenie existujúcej rekonštruovanej budovy o novú časť v priestoroch pôvodného vnútorného dvora. Súčasťou rekonštrukcie a jedným zo zámerov investície bolo tiež vybudovať efektívny zdroj tepla, ktorý dokáže maximálne využiť energiu obsiahnutú v palive a preniesť ju podľa potreby do budovy. Týmto požiadavkám zodpovedal projekt zahŕňajúci dvojicu kondenzačných plynových kotlov UltraGas 800D. Schému zapojenia demonštruje obr. 1.

Pri vlastnej realizácii sa vďaka úspore nákladov investora vymenili kondenzačné kotly Hoval za iný typ zariadenia, ktoré zdanlivo podľa technických podkladov vykazuje podobné vlastnosti. Takáto zámena však so sebou niesla ďalšie potrebné opatrenia, a to predovšetkým zmenu v hydraulickom zapojení, a ovplyvnila funkčnosť celého vykurovacieho systému budovy.

Technické riešenie kondenzačnej kotolne

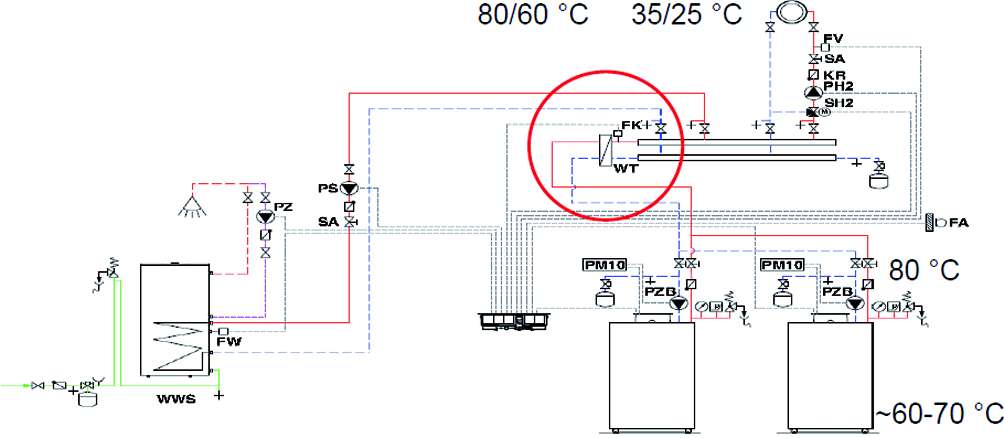

Ak by sme mali detailnejšie opísať priloženú schému systému, dôjdeme k viditeľným rozdielom. Kotol UltraGas pracuje na báze veľkoobjemového kotla bez nutného prietoku, teda v schéme nenájdete čerpadlá na primárnom (kotlovom) okruhu a tým ani hydraulický vyrovnávač dynamických tlakov (anuloid). Na strane spotrebiča je vidieť rozdelenie vykurovacích okruhov na dve skupiny: teplejší okruh, napríklad na vzduchotechniku s teplotným spádom 80/60 °C, okruh s nízkym teplotným spádom 35/25 °C na podlahové vykurovanie a ostatné vykurovacie okruhy s nižšími požiadavkami na teplotu.

Je známe, že rosný bod spalín sa pohybuje okolo 57 °C. Ak by došlo k zmiešaniu vratnej vody zo všetkých okruhov, je zrejmé, že by sa teplota pohybovala nad týmto bodom a tým by nedochádzalo ku kondenzácii spalín a k využitiu latentného tepla v nich obsiahnutom. Preto je dôležité si všimnúť oddelenie teplej a studenej spiatočky na kotloch aj na rozdeľovači. Vďaka tomu možno studenou vratnou vodou zabezpečiť proces kondenzácie. Požiadavka na výstupnú teplotu vody z kotla sa riadi najvyššou požiadavkou systému, v našom prípade teda 80 °C. Vďaka konštrukcii kotlov UltraGas netreba strážiť ΔT a teplota vratnej vody môže byť 25 °C.

Pri porovnaní s použitou schémou realizovanej inštalácie je zrejmé, že pri zámene sa nezohľadnil návrh vykurovacieho systému, ale iba cena technológie.

Pretože zdroj je v danom prípade tvorený dvojicou kondenzačných kotlov, ktoré svojou konštrukciou a hydraulickým odporom vyžadujú na primárnom okruhu na zabezpečenie prietoku vlastné čerpadlo, je tu inštalovaná skupina pomerne veľkých čerpadiel, ktoré sú v prevádzke prakticky nepretržite.

Aby sa zabezpečili podmienky na prácu jednotlivých čerpadiel, je okruh zdroja a okruh spotrebičov oddelený hydraulickým vyrovnávačom dynamických tlakov. Inštalované kotly svojou konštrukciou nepripúšťajú teplotný rozdiel medzi vstupom a výstupom vyšší ako 20 K; prietok je teda dimenzovaný na tento teplotný spád. V okamihu, keď horia oba kotly na maximálny výkon, je teplotný spád 20 K. Avšak v situácii, keď je výkon obmedzený, je priamo úmerne nižší aj teplotný spád kotlového okruhu (v zodpovedajúcom pomere). Kotly musia produkovať teplotu danú požiadavkou distribúcie, teplota spiatočky kotlového okruhu je teda značne zvyšovaná a to je ďalší dôvod, prečo sa kotly za danej situácie dostávajú úplne mimo reálnej prevádzky kondenzácie.

Ku kondenzácii dochádza, ak sa podarí ochladiť spaliny pod teplotu rosného bodu, pričom sa uvoľňuje kondenzačné teplo a účinnosť sa výrazne zvyšuje. Kondenzačné teplo predstavuje asi 11 % energie obsiahnutej v spálenom plyne a zvýšenie účinnosti závisí od dosiahnutého stupňa vychladenia spalín. Reálny rozdiel medzi kondenzačnou a nekondenzačnou prevádzkou sa pri kondenzačných kotloch pohybuje okolo 10 % (pre zaujímavosť: oproti nízkoteplotným kotlom, kde sa teplota spalín pri starých zariadeniach môže pohybovať aj okolo 200 °C, môže byť rozdiel až 25 %). V danom prípade teda tieto náhradné kotly, aj napriek veľmi dobrým podmienkam na strane spotrebiča, nie sú a v podstate ani nemôžu byť prevádzkované v kondenzačnom režime.

Zámena riešenia v číslach

Hoci sa môže zdať zámena istého typu kondenzačného kotla za iný typ ako úplne jednoduchá a bezproblémová, celková záležitosť je oveľa komplexnejšia a jednoduchá výmena jedného kotla za iný nestačí. V našom prípade priniesla síce zámena kondenzačných kotlov úsporu na investíciu do zariadenia, no pri výraznom zvýšení prevádzkových nákladov.

Predpokladajme, že plynová kotolňa s výkonom 750 kW spáli priemerne 45 709 € ročne. Úspora, ktorú by priniesol pôvodný variant kotlov s účinnosťou 109 % fungujúci v režime kondenzácie, zodpovedá 10 % nákladov na plyn, teda 4 545 € ročne. Spotreba elektrickej energie v prípade čerpadiel kotlového okruhu pri predpokladanej veľkosti a dĺžke prevádzky a súčasných cenách energie zodpovedá spotrebe cca 5 000 kWh/rok a približne sume 727 € ročne. Celkovo ide o sumu 5 364 €/rok, o ktorú je prevádzka inštalovanej technológie každoročne drahšia.

Úspora investície zámenou kotlov mala proti sebe vynaložené prostriedky na obehové čerpadlá a ich ovládanie, na hydraulický vyrovnávač a v danom prípade aj na prepojenie odvodu spalín. Navyše vzhľadom na materiál a konštrukciu pri kotloch nemožno predpokladať takú dlhú životnosť ako pri pôvodne navrhovaných kotloch, dosahujúcu až 30 rokov.

Zámena v číslach:

- náklady na kotolňu s výkonom 750 kW cca 46 363 €/rok,

- 10 % úspora nákladov na plyn ~ 4 636 €/rok,

- navýšenie spotreby elektrickej energie o 5 000 kWh/rok ~ 727 €/rok.

Celkové zvýšenie prevádzkových nákladov = 5 364 €/rok.

Dodatočná investícia:

- obehové čerpadlá, ich ovládanie, hydraulický vyrovnávač, prepojenie odvodu spalín.

Celková úspora na investíciu oproti pôvodnému návrhu cca 3 636 €.

Životnosť kotlov:

- aktuálne riešenie – materiál hliník, väčší dôraz na kvalitu vody, predpokladaná životnosť 10 – 15 rokov,

- technológia Hoval – kombinácia uhlíková, nehrdzavejúca oceľ, predpokladaná životnosť až 30 rokov.

Investícia do moderných technológií a inteligentných systémov regulácie so sebou nesie mnohé rozhodovania a vyžaduje komplexnú znalosť problematiky. Samotná certifikácia budov potom nie je, bohužiaľ, zárukou, že aplikácia technológií bude optimálna. Proces plánovania a realizácie ovplyvňuje rad faktorov, ktoré nezávisle od seba istou mierou ovplyvňujú finálnu podobu budovy vrátane jej úžitkových vlastností. Úspory investícií tak často nemusia byť ani úsporami v pravom slova zmysle, pretože môžu mať oveľa hlbší dosah ovplyvňujúci prevádzkové náklady, životnosť a fungovanie systému ako celku. V prípade prvej prípadovej štúdie týkajúcej sa rekonštrukcie historickej budovy v centre Prahy ide, bohužiaľ, o postup, ktorý demonštruje realitu výstavby, keď následné prevádzkové náklady znáša budúci nájomca alebo nový vlastník.

Komplexné riešenie – skladovacia hala Lekkerland

Prípadová štúdia komplexného riešenia Lekkerland opisuje úspešný projekt, ktorý vznikol s pomocou a podporou špecialistov Hoval. Pred zamýšľanou investíciou švajčiarskeho investora, firmy zaoberajúcej sa logistikou, bol pripravený návrh komplexného riešenia zahŕňajúceho rekonštrukciu a novostavbu logistickej haly. Projekt vychádzal z vlastností existujúcej budovy s celkovou výmerou 18 000m2, výškou regálov 12 m, spotrebou energie 1 783 hod./rok, tepelnými stratami 1 335kW a cenou energie 50 €/MWh. Halou prechádza rýchloobrátkový tovar a bežná vnútorná teplota sa pohybuje na úrovni 15 oC. Možno uvažovať s prevádzkou 24 hodín 365 dní v roku.

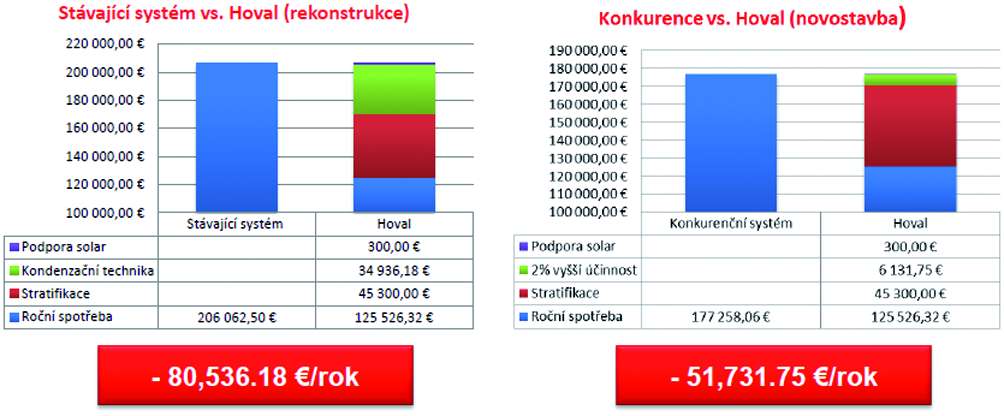

Aby sa zaistili maximálne úspory, navrhlo sa komplexné riešenie zahŕňajúce kondenzačný kotol Hoval UltraGas 450 a 900D (teda skupinu kotlov s celkovým výkonom 3 x 450 kW), 29 cirkulačných jednotiek Hoval TopVent® DHV-9/C a reguláciu Hoval. Ak predpokladáme rekonštrukciu skladovej haly zahŕňajúcu navrhnuté systémové riešenie, podarí sa ročnú spotrebu energie znížiť o 80 536 €. V prípade novostavby bola pripravená štúdia porovnávajúca ročné prevádzkové náklady s priemerným konkurenčným riešením, dosahujúca zníženie prevádzkových nákladov o 51 731 € ročne.

Z uvedených skutočností tak možno na záver povedať, že pomocou systémových riešení a ich správnej aplikácie možno zabezpečiť výrazné prevádzkové úspory. Správne zvolený a pripravený projekt môže prevádzkovateľovi zabezpečiť výrazné úspory v nákladoch na energie. V danom prípade až 30 % úspory vďaka nižšej spotrebe získanej odstránením stratifikácie teplého vzduchu v hale, až 15 % úspory dosahované využitím kondenzačnej technológie a úspory pokrytím spotreby teplej vody solárnym ohrevom (až 60 % oproti pôvodným nákladom na ohrev teplej vody).