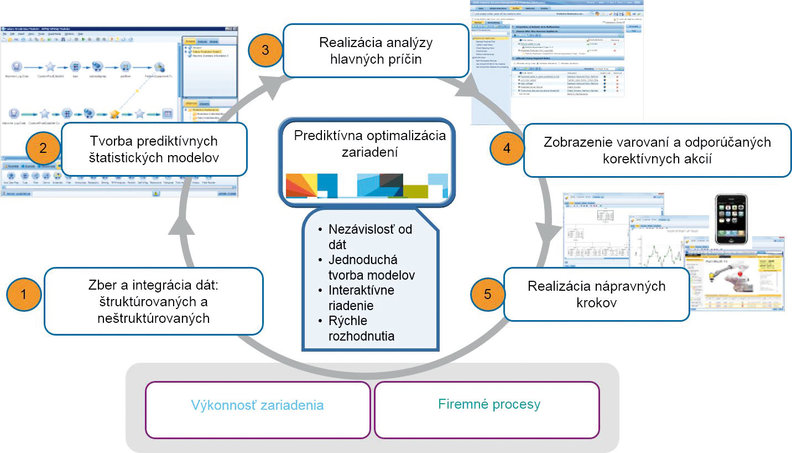

Obr. 1 Základný princíp riešenia prediktívnej údržby

Zefektívnenie údržby pomocou prediktívnej analytiky

Porovnávanie dát o podobných zariadeniach a hľadanie závislostí medzi zdanlivo nesúvisiacimi veličinami môže prispievať k reálnej predikcii neštandardných stavov zariadení a k proaktívnym krokom, ktoré zvyšujú efektivitu fungovania údržby. Riešenie prediktívnej údržby je primárne zamerané na zber a analýzu dát o zariadeniach (väčšinou zo senzorov, ktoré sú súčasťou daného zariadenia) a na identifikáciu príčin chybových stavov, čo umožňuje pracovníkom údržby proaktívne a efektívne vykonávať korektívne akcie vedúce k vyššiemu časovému využitiu výrobných zariadení.

Zbierané dáta sa porovnávajú s nadefinovanými štandardnými veličinami (resp. intervalmi) určenými pre dané zariadenie pomocou štatistického nástroja. Odchýlky sú včas zaznamenané a ďalej analyzované, aby sa určili možné príčiny a potenciálny dosah. Na základe toho sa potom odporúča pristúpiť k preventívnej údržbe/výmene/oprave, ktorá je časovo a hlavne nákladovo zväčša oveľa lacnejšia ako odstávka daného výrobného zariadenia vplyvom poruchy a konzekvenciami vo forme výpadku tržieb, zákazníckej lojality a pod. Základný princíp riešenia prediktívnej údržby je znázornený na obr. 1.

Príklady projektov IBM pri riešení prediktívnej údržby Príkladom prediktívnej údržby je plne automatizovaný proces v strojárskej spoločnosti, ktorý analyzuje dáta o výrobnej linke v reálnom čase a rýchlo identifikuje typické stavy zlyhania a ich príčinu. Aktuálne informácie o stave zariadení sú vyhodnocované a na základe toho sa upravuje plán údržby zariadení s cieľom uskutočnenia kontrolných prehliadok práve v takom čase, aby sa predišlo prípadnému zlyhaniu zariadenia. So zmenami prevádzkových podmienok je aktualizovaná spoľahlivosť každej časti zariadenia. Algoritmy, ktoré sú súčasťou systému riešenia prediktívnej údržby, sú schopné predikovať spoľahlivosť každého zariadenia v budúcnosti, čo ovplyvňuje realizáciu kontrolných prehliadok v optimálnom čase z hľadiska efektivity nákladov. Toto riešenie eliminuje potrebu odstávok výrobnej linky kvôli pravidelným preventívnym údržbám v čase, keď to ešte nie je potrebné.

Táto spoločnosť potrebovala získať hlbší pohľad na príčiny a kombináciu okolností, ktoré viedli k poruchám počas záručnej lehoty jej výrobkov. Pomocou riešenia prediktívnej údržby táto strojárska spoločnosť analyzovala svoje existujúce dáta s cieľom identifikácie typických vzorov v dátach spojených s problémami počas záručnej lehoty. Na základe týchto informácií sa vykonali úpravy v konštrukcii výrobkov. Výsledkom bolo päťpercentné zníženie prípadov reklamácií, 50-percentné zníženie opakovaných opráv a priemerné ročné úspory rádovo v miliónoch eur.

Iná výrobná spoločnosť mala problémy so svojimi výrobkami, ktoré vykazovali poruchy počas ich používania. To viedlo k značným stratám z dôvodu potrebných opráv a tiež to spôsobovalo stratu dôvery zákazníkov. Na riešenie týchto problémov výrobca alokoval značnú sumu na náhradné diely v sklade. Vzhľadom na to, že nebolo úplne jasné, ktoré náhradné diely budú potrebné na opravy, na sklade boli také náhradné diely, ktoré boli potrebné na opravy zvyčajne podľa skúseností, a tiež také, ktorých dodacia lehota bola vyššia ako dva týždne od objednávky. To spôsobovalo viazanie značných finančných prostriedkov a ich plánovanie malo značné výkyvy. Zavedením riešenia prediktívnej údržby sa v tejto výrobnej spoločnosti analyzovali informácie o vyrábaných žeriavoch a na základe toho sa identifikovali príčiny ich porúch.

Literatúra

[1] Reduce asset downtime and improve product quality. IBM Business Analytics 2013.

[2] Maximize asset productivity and operational performance. IBM Business Analytics 2013.

Ing. Marián Hvišč

IBM Slovensko, s.r.o., hvisc@sk.ibm.com

Ing. Marián Varga

GAMO a.s., marian.varga@gamo.sk