Skylet

Skylet je plošina, ktorá vezie karosériu auta, pričom zvonku vyzerá ako jednoduchý dopravník. Každý skylet má dĺžku 5,8 m a šírku 2,5 m. Na jednej línii je 25 skyletov, pričom v montážnej hale je takýchto línií sedem. Skylety neobsahujú žiaden pohon na svoj pohyb, ale na začiatku linky ich tlačia vzájomne zosynchronizované motory. Po elektrickej stránke je skylet vybavený frekvenčným meničom, asynchrónnym motorom s výkonom 1,5 kW (obidve zariadenia sa používajú na pohon nožnicového zdviháka karosérie, ktorý je umiestnený v strede skyletu – obr. 1), wi-fi komunikáciou, enkodérom na odmeriavanie výšky zdvihu karosérie a VCS hlavou na snímanie aktuálnej polohy skyletu v rámci linky. Na napájanie skyletu sa využíva tzv. indukčné napájanie zo systému MOVITRANS.

MOVITRANS®, systém na bezkontaktný prenos energie firmy SEW-EURODRIVE, funguje na princípe indukčného prenosu energie. Elektrická energia sa v systéme prenáša bez kontaktov z pevne uloženého páru vodičov pod skyletom do mobilných spotrebičov – skyletov. Elektromagnetická väzba je realizovaná vzduchovou medzerou a systém sa preto neopotrebúva a nepotrebuje žiadnu údržbu. Ďalšie veľké plus je, že takýto spôsob napájania energiou nespôsobuje žiadne znečistenie a je tiež necitlivý na znečistenie z okolia. Skylet prekonáva pri prechode linkou viaceré kritické body pri odpájaní a pripájaní napätia, ale práve indukčné napájanie je veľkou výhodou. Nedochádza k opotrebovaniu zberačov, nábeh (bootovanie) frekvenčného meniča je plynulé a tiež sa zlepšila aj spoľahlivosť wi-fi komunikácie.

V minulosti sa používala zbernica realizovaná fyzickým káblovým pripojením a bolo to nespoľahlivé, nakoľko pri jednotlivých prechodoch nedokázali zberače nabiehať plynulo a komunikácia bola prerušovaná. Rovnako ani protokoly, ktoré sa používali na bezkontaktný prenos informácií neboli až tak používateľsky priateľské. Všeobecne možno povedať, že celková spätná väzba zo skyletu bola slabá. V súčasnosti vedia pracovníci na montážnej hale jednak presne na milimeter určiť polohu skyletu a tiež presne identifikovať, aký typ karosérie vezie. Na začiatku mali v montážnej hale mierne problémy s wi-fi komunikáciou, pretože pri počte takmer tisíc bezdrôtovo komunikujúcich zariadení dochádzalo k rušeniu komunikácie, príp. jednotlivé wi-fi zariadenia a prístupové body boli od viacerých výrobcov a vzájomne nie úplne kompatibilné (klient bol od firmy SEW a prístupový bod bol od Siemensu, takže ich vzájomná komunikácia bola na začiatku problematická).

Vyladenie celého systému nebola pre pracovníkov údržby vôbec jednoduchá úloha, avšak v súčasnosti už sú tieto problémy vyriešené. Celé riadenie skyletu zabezpečuje PHCbox, ktorý sa skladá zo samotného meniča MOVIDrive A od SEW-EURODRIVE a tzv. BackPC. Je to v podstate PC čip, v ktorom je naprogramovaný algoritmus riadenia skyletu. Údržba ma k dispozícii rozhranie – zabudovaný priemyselný počítač (IPC) s displejom, prostredníctvom ktorého dokáže k programu pristupovať a v prípade potreby ho aj editovať. Rovnako možno cez IPC vizualizovať stavy a nastavovať frekvenčný menič. Vnútri meniča sa nachádza aj wi-fi klient a rozhranie na komunikáciu so snímačom zdvihu nožnicového zdviháka. Na IPC beží aplikácia FastMotion, ktorú realizovala spoločnosť DÜRR a ktorá dokáže komunikovať s týmito jednotlivými klientmi. K frekvenčnému meniču je zároveň pripojená VCS hlava od spoločnosti Pepperl-Fuchs, ktorá je pevne pripojená na skylet a pohybuje sa po dierovanej kódovej lište. Snímaním otvorov na lište zasiela hlava cez zbernicu RS232 informáciu o polohe do meniča, kde sa táto informácia vyhodnocuje.

Záves (EMS)

Závesy sú z hľadiska elektrického vybavenia veľmi podobné skyletom, avšak po konštrukčnej stránke sú to úplne iné zariadenia. Rozdiel je tiež v tom, že na vlastný pohyb využívajú motor, ktorý je súčasťou ich konštrukcie (t. j. každý záves má svoj vlastný motor). Informáciu o polohe závesu opäť generuje VCS hlava (obr. 2), ktorá sníma kódovú lištu, a informácia sa posiela cez wi-fi komunikáciu (s rovnakou architektúrou siete ako pri skyletoch) do meniča. Predchádzajúce riešenie závesov bolo riešené tak, že každý záves mal vpredu indukčný snímač a vzadu lopatku, príp. ultrazvukový snímač, aby závesy "o sebe vedeli" a nezrážali sa. Vďaka VCS hlave a kódovej lište tieto požiadavky odpadli.

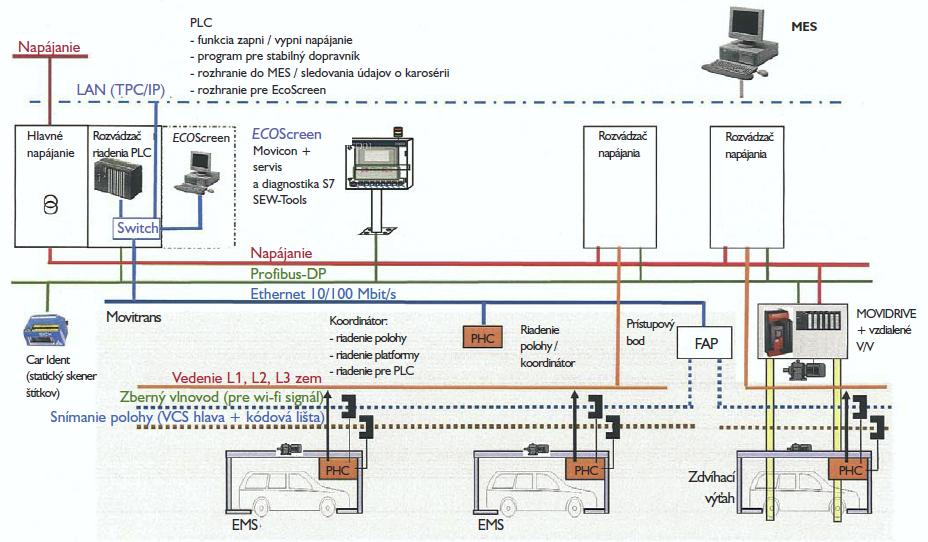

Na celej trase v dĺžke 1,7 km sa nachádza 16 pultových skupín osadených Simatic HMI TP270. Riadenie závesov zabezpečuje PLC Simatic S7416F/2DP s bitovou logikou riadenia. Na PLC je pripojené malé komunikačné PC nazývané koordinátor, na ktorom beží aplikácia FastMotion. Tá transformuje bitovú logiku do formy vhodnej na komunikáciu cez protokoly wi-fi. Cez protokoly siete ethernet sa zase komunikujú rôzne stavy závesov: kde sa nachádza, či má poruchu, ak áno, či ide o poruchu meniča alebo procesora a pod. Tieto informácie sa vysielajú cez wi-fi do aplikácie FastMotion, ktorá ich preloží do bitovej logiky pre nadradené PLC.

To vyhodnotí daný stav a reaguje podľa požiadaviek programu, príp. operátorov. Architektúra systému riadenia závesov je na obr. 3. Na EMS dráhe sa nenachádza indukčné napájanie, využívajú sa klasické 400 V zberače, čo aj spôsobuje už skôr spomínané problémy.Dobrou údržbou sa však aj tento systém dá udržať vo vyhovujúcom stave. Ideálne by bolo vymeniť toto riešenie za indukčné napájanie, ide však o finančne náročnú investíciu, nakoľko napr. len jedna dráha, na ktorej sa závesy pohybujú, má 1,7 km.

Samohybný automatický vozík (AGV)

AGV podobne ako skylet využíva indukčný spôsob napájania a na rozdiel od skyletu má aj svoj vlastný pohon – dva servopohony SEW-EURODRIVE, ktoré zabezpečujú pohyb po presne vytýčenej trase. Sledovanie trasy sa realizuje pomocou štyroch snímačov intenzity elektromagnetického poľa, ktoré vytvárajú vodiče uložené v betónovej podlahe, po ktorej AGV jazdí. Ďalšie dva asynchrónne motory slúžia na zdvíhanie stolov, na ktorých sú uložené komponenty – zadná náprava a motor. V určitej časti linky sa vďaka presnému odmeriavaniu polohy synchronizuje pohyb AGV s pohybom závesu EMS, ktoré nesie karosériu, aby bolo možné do nej presne zamontovať zadnú nápravu a motor (obr. 4). Na konci operácie sa AGV odpáruje od závesu. Keďže ide o uzavretý okruh, znovu ide AGV na nakládku, kde dopravníkový systém naloží na vozík určitú kombináciu zadnej nápravy a motora pre ďalšiu karosériu, s ktorou sa AGV neskôr spáruje.

V PHC boxe umiestnenom na zadnej strane vozíka sú inštalované len štyri frekvenčné meniče od SEW-EURODRIVE. Nenachádzajú sa tam žiadne komponenty na wi-fi komunikáciu, žiaden mikroprocesor na riadenie a pod. Polohovanie AGV zabezpečujú transpondery. Princíp spočíva v snímaní údajov z transponderov (vysielačov) umiestnených opäť v podlahe. Na AGV je umiestnený prijímač s anténou od firmy Gotting, cez ktorý sa načítajú číselné údaje z vysielača, pričom ten zabezpečuje aj napájanie vysielača v podlahe. Vysielače v podlahe sú umiestnené v rozpätí 10 cm, z čoho možno veľmi presne určiť polohu automatického vozíka. Poloha medzi transpondermi sa zase dá určiť vďaka informáciám z inkrementálnych snímačov otáčok servopohonu, ktorý zabezpečujú pohyb vozíka. Pri tejto aplikácii nebolo možné využiť technológiu RFID, nakoľko pri nej nemožno zabezpečiť požadovanú presnosť pri určovaní polohy.

Naopak inštalovaný systém dokáže na milimeter presne určiť, kedy sa nachádza v strede transpondara. Na rozdiel od skyletu alebo EMS riadenie každého vozíka zabezpečuje PLC Simatic S7/300, ktorý cez zbernicu PROFIBUS DP riadi jednotlivé podriadené systémy – enkodéry, snímače údajov (Gotting anténa) a iné. Na wi-fi komunikáciu má Simatic inštalovaný komunikačný modem. Riešenie na báze PLC v porovnaní s riadením na báze PC má pre pracovníkov údržby tú výhodu, že sa zjednodušuje a zrýchľuje údržba, obsluha, rozširovanie, uvádzanie do prevádzky a pod. Rozhranie človek – stroj (vozík) tvorí operátorský panel OP3 od Siemensu, ktorý slúži na jednoduchú diagnostiku jeho činnosti. Technici údržby vyriešili aj problém identifikácie toho, čo AGV nesie. V minulosti to presne nebolo zistiteľné. Každá paleta, ktorá nesie motor, má na sebe RFID značku, a pomohlo by, keby AGV malo zabudovanú čítačku RFID značiek.

Podľa toho by sa dalo spresniť zabudovávanie podvozku do karosérie. Nakoniec sa to vyriešilo tak, že na vstupe každej linky sa prečíta príslušná RFID značka palety s motorom a tento údaj sa porovnáva s očakávanou hodnotou, aby sekvencia spárovania motor – karoséria sedela. Ďalšie spresnenie spočíva v posielaní údajov zo závesu, ktorý vezie karosériu. Cez wi-fi sa tieto údaje posielajú do príslušného AGV vozíka, ktorý nesie motor a nápravu práve pre túto karosériu. Tým sa dosahuje takmer stopercentná istota, že sa karoséria spáruje s príslušným motorom.

Nadradený systém – MES

Všetky PLC inštalované v montážnej hale obsahujú jednu alebo viac ethernetových kariet, sú vzájomne zosieťované a dostupné zo SCADA systému s OPC serverom SIMATIC, ktorý je ďalej prepojený na výrobno-informačný MES systém. Tým sa zabezpečuje sledovanie montážnych výkonov v reálnom čase.

Ďakujeme Ivanovi Murárikovi, špecialistovi údržby v montážnej hale, a Dušanovi Dvořákovi, manažérovi pre styk s verejnosťou, za odborný výklad a možnosť prehliadky popisovaných zariadení priamo v prevádzke.