Najväčší investor aj zamestnávateľ

Okrem veľkého obchodného domu v Bratislave má spoločnosť IKEA na Slovensku aj niekoľko výrobných závodov. „Jedno z centier tejto nadnárodnej spoločnosti sa nachádza v Malackách, kde je najväčším investorom a zároveň najväčším zamestnávateľom. Na ploche s rozlohou 77,4 ha sa v rámci IKEA Industry Cluster nachádzajú tri spoločnosti – IKEA Industry Board, IKEA Industry Flatline a IKEA Components, v ktorých našlo prácu 1 500 pracovníkov,“ informuje na úvod našej návštevy Ing. Milan Sury, generálny riaditeľ závodu IKEA Industry Flatline. Začiatky činnosti IKEA v Malackách siahajú na prelom milénia, keď bola v roku 2001 s prvotnou investíciou 68 mil. eur spustená prvá výroba v závode s označením Flatline.

Zameriavala sa na výrobu korpusov kuchýň a šatníkov na báze laminovanej drevotrieskovej dosky. V rokoch 2012 – 2013 došlo k pozastaveniu výroby a zásadnej prestavbe. Sortiment bol na základe požiadaviek a príležitostí na trhu zmenený na kúpeľňový nábytok a nábytkové predné plochy s vysokolesklými fóliami. Práve do tohto závodu smerovala aj naša redakčná návšteva s cieľom priblížiť moderné spôsoby výroby nábytku a využitia systémov automatizácie a riadenia. Netušili sme však, že vchádzame do výrobného závodu, ktorý už niekoľko rokov využíva to, o čom sa teraz začína len diskutovať – digitálnu výrobu a koncepty Priemyslu 4.0.

Slovenský inžiniering vybudoval špičkový závod

Ak by sme mali v stručnosti charakterizovať koncepciu výroby v závode Flatline, tak by to vyzeralo takto: plnoautomatizovaná veľkosériová výroba s vysokou produktivitou a bezpečnosťou s minimalizovaným vplyvom na životné prostredie, pokročilé riadenie procesov založené a rozvíjané na princípoch Smart factory, zameranie na inteligentný výrobok, ktorý zodpovedá individuálnym potrebám zákazníka a zabezpečuje ziskovosť a konkurencieschopnosť. Výnimočné je, že celý koncept navrhli a uviedli do života slovenskí odborníci, pričom pätica tých, ktorí svoje tímy doviedli k zdarnému výsledku, sedela aj pri našom redakčnom mikrofóne.

Technologické procesy

Vstupmi do výrobného závodu Flatline sú veľkoplošná drevotriesková doska (DTD), plastová fólia a vodoodolné PUR lepidlá. DTD dosky sa na základe nárezových plánov definovaných oddelením technológie napília na optimalizované rozmery (multiformáty) tak, aby dochádzalo k minimalizácii odpadu. Využiteľnosť vstupného materiálu sa pohybuje na úrovni 95 %. Po napílení prechádzajú dosky na tzv. linku Back Foiling, čo je olepenie dosky matnou fóliou zo strany B, pričom ide o jednoplošné fóliovanie. Fóliovanie na tejto linke sa uskutočňuje len vtedy, ak daný produkt prechádza na linku Top Foiling – fóliovanie zo strany A.

V prípade, že doska neprechádza cez linku fóliovania zo strany A, na doske sa urobia len povrchové úpravy tak, aby mohla pokračovať na linku, kde bude v jednom kroku aplikovaná fólia na celý povrch dosky (360°). Pre výrobky s aplikovanou fóliou cez hranu tzv. Softforming, resp. Wrapping, sú hrany pred tým profilované a ich povrch upravený tmelením. Po ukončení procesov aplikácie fólie sú multiformáty rozdelené na jednotlivé dielce a idú do olepovacích a vŕtacích liniek na olepenie hrán, navŕtanie dier a po nastohovaní na palety automaticky putujú panely do plne automatického skladu medzioperačnej zásoby – medziskladu.

„Všetky uvedené procesy sú kompletne zautomatizované a ľudská ruka sa dielcov dotkne prvýkrát až v baliarni. Okrem fyzických liniek, strojných zariadení či manipulátorov má celá výroba aj svoje digitálne dvojča, kde sa v reálnom čase zobrazujú a zaznamenávajú všetky údaje a procesy, ktoré sa dejú na jednotlivých linkách a pracoviskách,“ uvádza Ing. Anton Dvořák, projektový manažér IKEA Industry v závode Flatline a manažér projektu prestavby závodu v Malackách. Členom realizačného tímu a autorom konceptu digitalizácie a zberu dát je IT špecialista Ing. Peter Marcely.

Začiatky automatizácie a postupný rozvoj

Pri spúšťaní závodu v roku 2001 fungovala z hľadiska informačných a automatizačných systémov jednoduchá sieť na báze klasickej štruktúry klient – server. V rámci výrobných technológií sa využívala aj istá úroveň automatizácie či systémov SCADA. „Postupne sa však prešlo na model virtualizácie celého prostredia a nasadenie korporátnej siete, na ktorej má každý dodávateľ svoj virtuálny priestor. Jednotliví dodávatelia či časti technológií sa navzájom ‚vidia‘, len ak je to potrebné. Výrobné a technologické zariadenia sú vo virtuálnom prostredí oddelené, nakoľko cez rovnaké komunikačné zbernice sa zbierajú aj prevádzkové údaje vo forme OPC tagov, textových súborov a pod. a spätne sa posielajú aj riadiace povely pre jednotlivé zariadenia,“ vysvetľuje Ing. P. Marcely.

Najväčšia zmena nastala práve v rozmedzí rokov 2010 – 2012. Na základe obchodných príležitostí, ktoré v tom čase na trhu identifikovala časť IKEA Trade, zaoberajúca sa predajom výrobkov IKEA, vzniklo zadanie, ktoré obsahovalo sortiment, plánovaný objem, čas, kedy by mali byť výrobky dodané do sietí obchodov IKEA, a samozrejme rozpočet. Desaťčlenný domáci investičný tím spolu s ďalšími spolupracovníkmi dokázal vďaka vlastnému know-how aj skúsenostiam z iných závodov IKEA vybudovať v Malackách zatiaľ najmodernejší závod na výrobu nábytku na Slovensku, patriaci určite k špičke aj v celoeurópskom teritóriu.

„V zmodernizovanom závode Flatline bolo v rámci projektu pre predstavu celkovo nainštalovaných 197 kamiónov novej špičkovej technológie, čo zahŕňalo aj výmenu ďalších technológií a novú infraštruktúru, ako sú rozvody VN a PRS, výroba stlačeného vzduchu, odsávanie, osvetlenie a pod.,“ hovorí na lepšie dokreslenie rozsahu modernizácie Ing. A. Dvořák. Vzhľadom na nové zameranie výroby došlo k rozsiahlej výmene strojno-technologických zariadení, ako aj k realizácii úplne novej koncepcie zberu, vizualizácie a riadenia údajov v duchu princípov Priemyslu 4.0. Do tohto konceptu boli zahrnuté aj všetky informácie, ktoré museli dodávatelia začať poskytovať.

Úplne nová architektúra zberu, vizualizácie a riadenia údajov

Inteligentná továreň je vo všeobecnosti postavená na digitalizácii procesov, zbere a vizualizácii údajov a na ich využití pri tvorbe inteligentného výrobku pri súčasnom zachovaní pravidla o ekonomickej ziskovosti. Architektúra inteligentnej továrne IKEA Industry Flatline v Malackách pozostáva z dvoch vzájomne prepojených celkov – výrobno-ekonomického procesu a riadenia kvality. „V rámci výrobno-ekonomického procesu sledujeme, čo a v akom množstve sme vyrobili, v akom stave rozpracovanosti jednotlivé produkty sú, čo máme nakúpiť, čo predávame a pod. To všetko sú údaje, ktoré v reálnom čase získavame z našich výrobných liniek automatizovaným spôsobom bez zásahu človeka, ktorý následne takto získané údaje audituje,“ vysvetľuje P. Marcely.

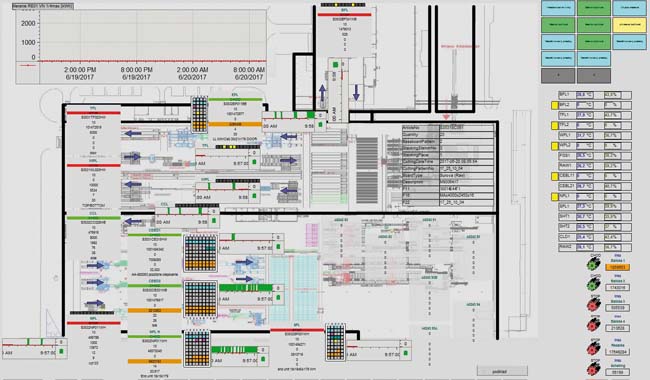

Druhou oblasťou je riadenie kvality. Systém SCADA WinCC od spoločnosti Siemens ako platforma na integráciu zariadení poskytuje nielen údaje z počítadiel a snímačov z výrobných liniek, ale aj údaje na riadenie kvality pre technológov. S každým vyrobeným dielcom (DTD s lesklými fóliami), resp. paletou produktov sa nesie cez celú výrobu séria údajov, ktoré presne identifikujú, v akom čase a za akých podmienok bol daný produkt vyrobený. Prostredníctvom webovej aplikácie sa môže každý oprávnený používateľ zo svojho počítača pozrieť na jednu z 50 webových stránok, ktoré zobrazujú informácie o výrobe. K dispozícii je možnosť exportu údajov do Excelu.

Údaje zo systému SCADA sú cez rozhranie prístupné v rámci MES od spoločnosti OperatorSystems, kde možno vykonať spomínaný manuálny audit údajov, a následne sú k dispozícii aj nadradenému podnikovému informačnému systému (ERP) od spoločnosti MOVEX (v súčasnosti už patriacej do skupiny Infor). Z neho sú opäť niektoré ukazovatele – kódy chýb, prestojov a pod. – dostupné oprávneným používateľom na prezeranie či už na PC, tabletoch, alebo mobilných telefónoch. V rámci celej výrobnej fabriky sú len dve pracoviská bežiace v manuálnom móde, kde pracovníci zbierajú údaje do vopred definovaných tabuliek, čo slúži aj na riadenie samotného procesu.

Robotické technológie

„V rámci procesov manipulácie sa v závode Flatline využíva niekoľko robotizovaných pracovísk vybavených štandardnými štvor- a šesťosovými priemyselnými robotmi ABB a jedným robotom KUKA. V aplikáciách, kde sa vyžaduje vysoká prepravná rýchlosť, sú nasadené portálové manipulátory vybavené vákuovými prísavkami,“ vysvetľuje Ing. Michal Bocán, technologický manažér. Údržba výrobných a podporných zariadení Na údržbu sa používajú dva systémy. Prvým je už spomínaný MES, kde sú pre potreby údržby vizualizované údaje o chode jednotlivých výrobných liniek – dostupnosť a počet prestojov, pričom typ prestoja do systému zapisuje obsluha daného strojného zariadenia.

Na základe týchto informácií sa rozhoduje o ďalších akciách a postupoch údržby. Druhý systém predstavuje kompletné riadenie údržby podporované počítačom. Do tohto systému sa údaje zadávajú manuálne. Systém takisto upozorňuje na všetky nutné a plánované výkony údržby pre každé strojno-technologické zariadenie. „Z hľadiska metodiky sa využívajú mnohé prvky TPM, zavedenú máme autonómnu, preventívnu aj reaktívnu údržbu. Vibrodiagnostiku či tribodiagnostiku realizujeme prostredníctvom zmluvných partnerov,“ konštatuje Michal Jakubčák, technický manažér.

Riadenie spotreby energií

V súčasnosti sa z hľadiska spotreby elektrickej energie v reálnom čase monitoruje približne 75 % všetkých zariadení v rámci výrobných liniek. Údaje o spotrebe elektrickej energie sa posielajú do systému SCADA WinCC, z ktorého sú k dispozícii pracovníkom údržby a následne vyhodnocované. Sledujú sa kWh, štvrťhodinové maximá, prúd, účinník a pod. Vďaka opatreniam oddelenia údržby sa v závode Flatline každoročne podarí znížiť spotrebu elektrickej energie na jednotku výroby. „Sledované ukazovatele prispievajú k možnosti vytvárať pre každý produkt tzv. postupovú kalkuláciu, čo dáva podrobný obraz o tom, akú cenu má konkrétna operácia alebo súbor operácií integrovaný do jednej linky. Inteligentná fabrika sa netýka len výrobných procesov, ale hovorí o celom správaní závodu,“ upresňuje A. Dvořák.

CPS, cloud, big data aj internet vecí

V rámci výrobného závodu Flatline v Malackách môžete nájsť všetko moderné, o čom sa v súčasnosti hovorí v súvislosti s koncepciou Priemyslu 4.0 – kyberneticko-fyzikálne systémy (CPS), internet vecí či služieb, rozsiahle údaje, cloudové výpočty, systémy na riadenie životného cyklu, digitálnu výrobu či digitálne dvojča. Pod kyberneticko-fyzikálne systémy patria jednotlivé výrobné linky, kde sa vykonáva určitý súbor procesov. Linky sú osadené rôznymi druhmi snímačov slúžiacich na zber kvantifikačných údajov, ktoré slúžia na riadenie a plánovanie výroby, a fyzikálnych údajov, ktoré slúžia väčšinou na riadenie kvality. V rámci vizualizácie každej linky možno v reálnom čase získať informácie o tom, čo linka vyrába, aký je na to naplánovaný čas, stav rozpracovanosti danej zákazky, aká je celková efektívnosť zariadenia (OEE), plánovaný a predpokladaný čas ukončenia objednávky, celkový počet vyrobených dielcov na konci objednávky a počet dielcov, ktoré boli vyradené do tzv. stanice C.

Pri každej sérii produktov možno sledovať aj fyzikálne parametre – teplotu, množstvo lepidla, vlhkosť a pod. Všetky informácie sú archivované a v prípade neštandardného stavu možno daný proces presne dohľadať. Sieťové prepojenie jednotlivých liniek cez ethernetové ostrovy a logistického systému spolu s údajmi postupujúcimi s jednotlivými produktmi tvorí základ koncepcie internetu vecí a služieb. Množstvo údajov po každej vykonanej operácii narastá, pričom vzhľadom na počet vyrábaných kusov produktov ide o spracúvanie rozsiahlych údajov (big data). Po kompletizácii palety posiela linka údaje internému logistickému systému, ktorý navedie automatické prepravné koľajové vozíky na príslušnú pozíciu.

Vozík prevezme hotovú paletu a autonómne ju uloží na predpísanú pozíciu v medzisklade – buď technologickom, ktorý slúži na predpísané vytvrdnutie lepidla, alebo v medzisklade na plánovanie, ktorý je z hľadiska procesov umiestnený medzi ukončením výrobných operácií a balením. Vďaka tomuto systému majú kompetentní pracovníci online prehľad o tom, čo sa kde v danej chvíli nachádza. Iná linka, ktorá má predpísaný svoj plán práce, si od logistického systému príslušnú paletu (môže to byť aj tá istá) vyžiada a zároveň s ňou si preberá aj súbor údajov, s ktorým je daná paleta spárovaná. Ten použije, vykoná svoj súbor procesov a pridá k existujúcim údajom tie svoje.

Nadradený systém je poskytovaný priamo z cloudu spoločnosti IKEA. Do neho sú zahrnuté aj systémy MES a ERP. Cieľom v tomto smere je premiestniť do cloudu aj služby spojené s využívaním systémom SCADA. Využívané sú pritom privátne cloudy aj cloudy tretích strán. Systém na riadenie životného cyklu produktov (PLM) sa využíva v rámci závodu Flatline v Malackách špecificky, nakoľko dizajn výrobkov je v kompetencii švédskych návrhárov v IKEA; podobne výrobný závod ako taký nie je ani v kontakte s koncovým zákazníkom.

Z centrály príde kompletná dokumentácia výrobku – nejde len o výrobnú dokumentáciu, ale aj o ďalšie sprievodné dokumenty, pričom oddelenie technológie pripraví v štandardných CAD nástrojoch (SolidWorks a pod.) isté návrhy na možnú modifikáciu tak, aby sa dosiahla čo najvyššia efektivita a produktivita pri výrobe takéhoto produktu. Návrh úpravy sa posiela späť technikom do centrály na odsúhlasenie. To je prínos výrobného závodu do fázy životného cyklu výrobku týkajúci sa jeho dizajnu.

Ťažiskovo výrobný závod Flatline participuje v rámci PLM na dizajne výrobných procesov – či už z hľadiska výrobných postupov, alebo bezpečnosti práce, ochrany životného prostredia a pod. IKEA má vypracované súbory vnútropodnikových noriem, v súlade s ktorými sa pristupuje aj k dizajnu procesov. Každý, kto k výrobnej linke pristúpi, je monitorovaný. Riadenie ethernetovej siete je nastavené tak, že umožňuje zrealizovať spojenie len medzi dvomi počítačmi alebo portom jedného a portom druhého počítača na prenos údajov, ktoré boli vyžiadané, resp. potrebné. Na sledovanie komunikácie v sieti sú nasadené technológie od spoločnosti Cisco.

Plány do najbližšej budúcnosti

Baliareň je v súčasnosti zautomatizovaná a robotizovaná v časti prípravy kartónových škatúľ, zatvárania, zalepovania, značenia a paletizácie, pričom v budúcnosti sa plánuje využiť aj na vkladanie jednotlivých dielov do škatúľ robotizácia. „Máme ambíciu v rámci procesov baliarne mať spoločné pracovisko, kde budú pracovať ľudia aj roboty a vzájomne si budú meniť svoju pozíciu,“ poodkrýva plány spoločnosti Ing. A. Dvořák. Ruka v ruke s procesom robotizácie baliarne pôjde aj nasadenie systému na spracovanie obrazu, ktorý bude slúžiť na kontrolu kvality už v skorších fázach výroby.

Tu bude potrebné vyriešiť jednu zásadnú výzvu – identifikáciu povrchových chýb nachádzajúcich sa na vysokolesklej plastickej fólii, ktorá je však ešte prekrytá ochrannou fóliou. Takýto systém zatiaľ na trhu s prijateľnou cenou a určením nenašli. V rámci celosvetového koncernu IKEA sa plánuje zavedenie konceptu totálne produktívnej údržby (TPM), pričom ťažisko by malo byť postavené na online monitorovaní stavu zariadení. V súčasnosti prebieha výber systému, ktorý by to umožňoval. Najpodstatnejšia bude integrácia systémov údržby s MES a ERP, aby sa zjednotili do jedného systému a aby tieto aplikácie dokázali medzi sebou komunikovať.

Medzi ďalšie plánované aktivity súvisiace s modernizáciou a postupným rozširovaním kapacity výroby bude patriť kontinuálne rozširovanie zberu a spracovania procesných parametrov, ďalší rozvoj v súlade s Industry 4.0, integrácia údajov a činností výrobných zariadení s infraštruktúrou v časti technologické odsávanie (internet vecí), modernizácia vnútrozávodnej logistiky – manipulácia a transport materiálu a hotovej výroby, zavedenie monitorovacieho automatického systému zberu údajov z procesu manipulácie, transport materiálu mobilnými zariadeniami a zber dát s cieľom optimalizácie procesov.

Ďakujeme spoločnosti IKEA Industry Slovakia, s. r. o., za možnosť realizácie reportáže a Ing. Milanovi Surymu, Ing. Antonovi Dvořákovi, Ing. Petrovi Marcelymu, Ing. Michalovi Bocánovi a Michalovi Jakubčákovi za poskytnuté technické informácie.