V odštepných závodoch spoločnosti I.D.C. Holding, a. s., sa vyrábajú obľúbené výrobky, pri ktorých výrobe sa uplatňuje tradičná receptúra s použitím najmodernejších zariadení a pri zohľadnení všetkých požiadaviek na kvalitu. Medzi najznámejšie produkty patria Horalky, Tatranky, Mila, Mäta, Lina, Kávenky, Kakaové rezy. Z produkcie cukroviniek o. z. Figaro Trnava patria medzi najobľúbenejšie mentolové karamely Snehulky, celý rad funkčných cukríkov pod značkou Verbena, lízanky, želé cukríky a banánky v čokoláde. S redakčným fotoaparátom sme sa boli pozrieť na technológiu výroby perníkov v Pečivárňach Sereď, ktoré sa donedávna vyrábali v rámci skupiny I.D.C. Holding v Holíči. Technológia nasadená v Seredi zabezpečuje výrazne vyššiu kapacitu výroby. O vysokej kvalite vyrábaných perníkov svedčí aj fakt, že sa v súčasnosti vyrábajú prakticky nepretržite.

Niečo z histórie a tradície

Začiatky priemyselnej výroby trvanlivého pečiva na Slovensku (ako odboru potravinárskeho priemyslu) boli späté s roztrieštenosťou výroby do viacerých remeselníckych dielní s manufaktúrnou výrobou a menších podnikov, z ktorých ani jeden nemal výrobu trvanlivého pečiva postavenú ako hlavnú činnosť. V 50. rokoch 20. storočia boli spomínané dielne a prevádzky začlenené do väčších výrobných celkov, čím sa vytvorili organizačné, technické a technologické predpoklady k rozvoju nového priemyselného odboru výroby trvanlivého pečiva.

Touto cestou vznikol dňa 1. 1. 1953 – v tom čase národný – podnik Slovenské pečivárne v Seredi. K novému podniku boli pridružené závody Studeník v Holíči, ďalej pernikáreň Danielis v Leviciach a práškareň v Leviciach, ktoré boli vyčlenené z podniku Stollwerck. Z Považských mlynov prešla pod Slovenské pečivárne prevádzka Maškrta v Piešťanoch, závod Hana v Ružomberku a závod Tatranka v Liptovskom Hrádku. Zo Stredoslovenských mlynov to bol závod WECO v Kremnici, tiež Tatranka v Teranoch a Dielňa Réczky v Zlatých Moravciach. Z Nitrianskych mlynov bol do Slovenských pečivární začlenený závod Alibaba v Brodzanoch a napokon aj objekty bývalej kostiarne Eugen Marton. Vysokokvalitné trvanlivé pečivo si ako doplnkový sortiment potravinárskych výrobkov – a teda aj ako súčasť výživy – postupne získavalo priazeň kupujúcich.

V roku 1962 sa preto v Seredi začalo s výstavbou nového pečivárenského závodu, na Trnavskej ceste. Cieľom vybudovania závodu bolo uspokojiť rastúce potreby spotrebiteľov, zvýšiť koncentráciu a špecializáciu výroby a zrušiť neefektívne prevádzkarne (Brodzany, Terany, Ružomberok, Piešťany, Kremnica, Zlaté Moravce a Levice). Výrobnú základňu tak tvorili dve prevádzkarne v Seredi so špecializáciou na oblátky, prevádzka v Holíči so zameraním na perníky a trubičky a prevádzka v Liptovskom Hrádku so špecializáciou na sušienky. Úspešne sa rozvíjajúci podnik Slovenské pečivárne bol v r. 1963 začlenený pod pražský závod Průmysl trvanlivého pečiva. V tomto organizačnom začlenení neboli vytvorené optimálne podmienky pre rozvoj výroby, a tak bol v roku 1969 zriadený samostatný podnik Pečivárne Sereď.

V 90. rokoch 20. storočia bol národný podnik Pečivárne Sereď sprivatizovaný a výrobné závody Pečivárne Sereď a Pečivárne Holíč sa stali súčasťou spoločnosti I.D.C. Holding, a. s. V súčasnosti je výroba z Holíča presunutá do Serede, a teda spoločnosť I.D.C. Holding, a. s., zastrešuje výrobné závody Pečivárne Sereď (výroba trvanlivého pečiva) a Figaro Trnava (výroba cukroviniek).

Postup výroby

Pred spustením výroby sa volí receptúra produktu. Základ perníka tvorí cesto, ktoré sa musí pred pečením zarobiť v požadovanej kvalite. Ako potvrdili pracovníci pečivární, vyladenie technologického procesu na dosiahnutie požadovaných vlastností výsledného produktu nie je vonkoncom triviálna úloha a venuje sa mu maximálna pozornosť. Cesto sa pripravuje nadávkovaním a miešaním vstupných surovín, po zamiešaní sa vyklápa na dopravník a pomocou sústavy valcov sa upravuje na potrebnú hrúbku a váhu. Následne prichádza cesto pod stroj, tzv. raznicu, ktorá pri každom kroku vykrajuje kusy v tvare perníka.

Odpad sa oddeľuje a recykluje späť do výroby. Vykrojené kusy vstupujú na ďalší pás, ktorý ich privádza do štvorkomorovej 50-metrovej pece vyhrievanej zmesou plyn – vzduch. Po pečení cesto putuje po páse ďalej po svojej trase a prirodzeným spôsobom chladne na vzduchu. Kusy vykrojeného upečeného cesta, tzv. korpusy sa ďalej roztrieďujú pomocou dvojúrovňovej sústavy pásov na hornú a spodnú časť. V tomto rozložení prichádzajú korpusy pred rozsiahlejšiu sekciu systému na plnenie perníkov. Korpusy na spodnom páse sa hneď po vstupe do tejto sekcie otáčajú spodnou stranou nahor pomocou navádzacích líšt.

Systém na plnenie perníkov

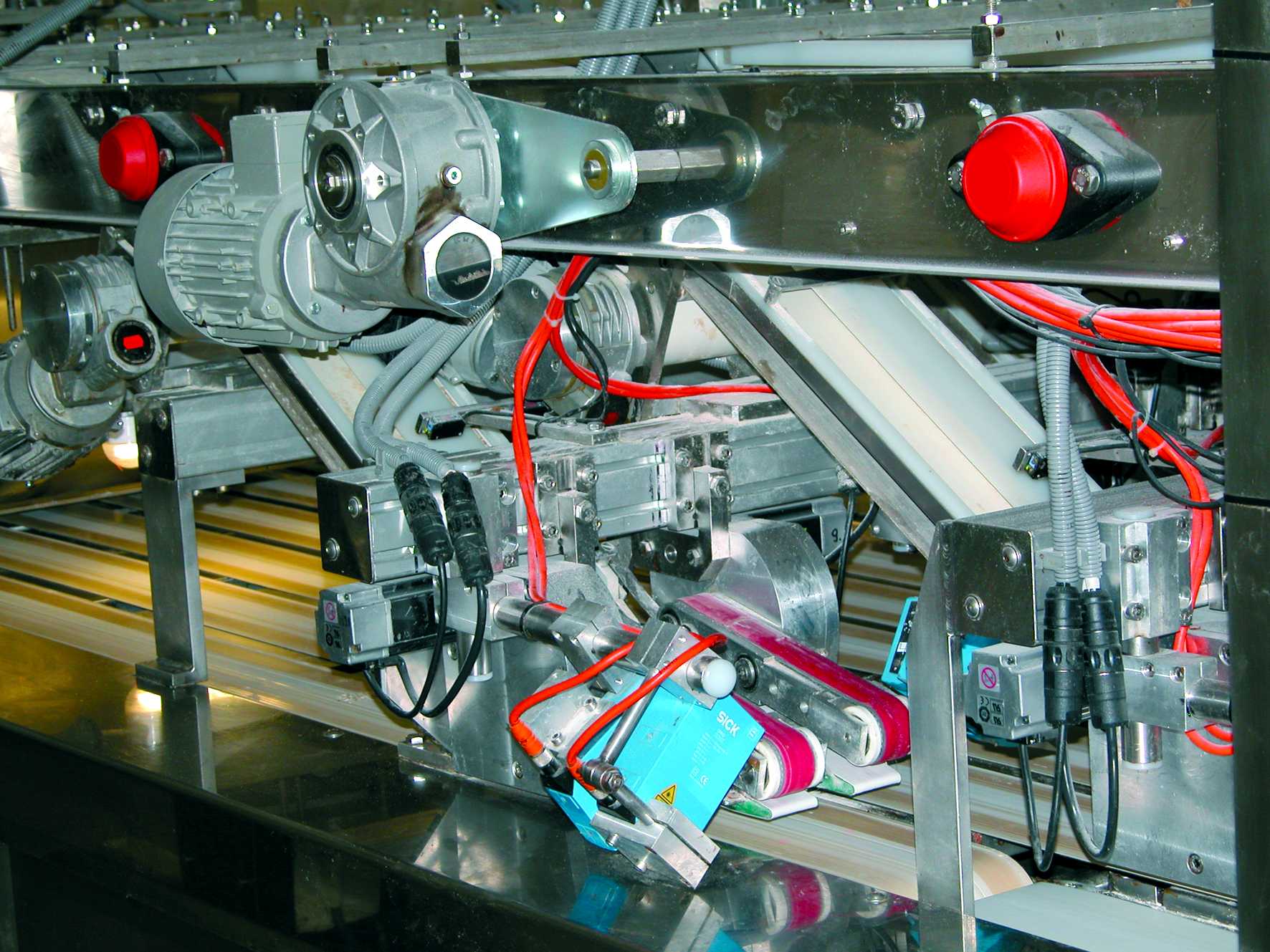

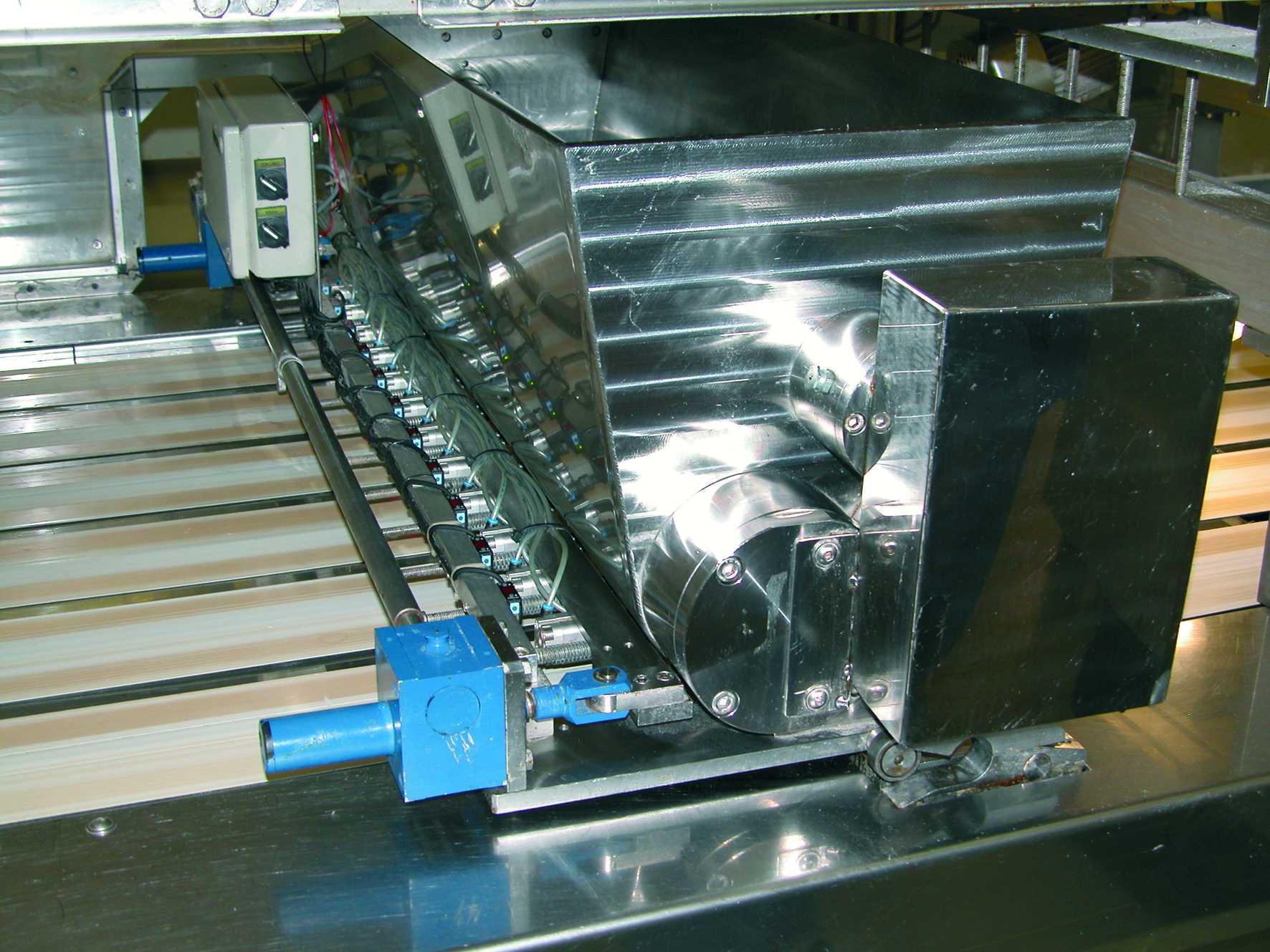

Systém na plnenie perníkov (SPP) zabezpečuje automatickú výrobu perníkov. SPP pozostáva z horného a dolného dopravno-orientačného systému korpusov, plničky džemu a polohovacieho zariadenia horných korpusov. Dolný dopravno-orientačný systém korpusov zabezpečuje otočenie „na chrbát“ a zoradenie korpusov do 12-radového tesného zástupu. Na tieto rady sa z plniaceho zariadenia vytláča kontinuálna linka džemu a následne z horného dopravno-orientačného zariadenia na spodný korpus prilepuje horný korpus. Horný dopravno-orientačný systém zabezpečuje zoradenie korpusov do 12-radového zástupu. Následne sú tieto zástupy polohované na spodné korpusy tak, aby sa predné hrany prekryli. Po tejto operácii sú hotové polotovary od seba odtrhnuté prechodom na rýchlejší dopravný pás. Následne takýto polotovar odchádza do máčacieho stroja, kde je zaliaty čokoládovou polevou. Tá sa musí vzápätí schladiť v chladiacom tuneli. Tým sa zabezpečí stuhnutie nanesenej čokolády. Z výstupného pásu sa hotové perníky prekladajú manuálne do baliacich strojov, kde sa vkladajú do finálnych obalov, čím je výsledný produkt pripravený na dopravu k odberateľovi.

Dominancia pohonov

Po technickej stránke SPP predstavuje dopravníkový systém poháňaný 17 asynchrónnymi motormi riadenými frekvenčnými meničmi 3G3JV a 3G3MV od spoločnosti Omron. Na ukladanie a polohovanie horných korpusov sú použité servopohony SMART STEP z dielní spoločnosti Omron. Snímanie okamžitej polohy korpusov na výpočet polohovania horných korpusov je v réžii senzorov DMH od firmy SICK. Množstvo vytláčaného džemu je regulované škrtiacou lištou cez servopohon SMART STEP, pričom množstvo dávkovaného džemu závisí od rýchlosti pásu. Rýchlosť pásu je definovaná množstvom prichádzajúcich korpusov a získava sa signálmi od sústav dvanástich optických snímačov prítomnosti, nachádzajúcich sa na mieste akumulovania – natláčania korpusov do zástupov.

Riadenie celého systému SPP má na starosti PLC CJ1M CPU22 od spoločnosti Omron, na riadenie servopohonov je systém vybavený polohovacími modulmi CJ1W-NC413 (Omron). Vzhľadom na rozsiahlosť celého zariadenia a potreby spracovania značného množstva signálov tu svoje uplatnenie našiel distribuovaný systém COMPOBUS-S (Omron). Rozhranie stroj – človek je realizované dotykovým alfanumerickým terminálom APT PREMIUM od firmy Apex. Obsluha linky nepretržite sleduje usporiadanie korpusov na pásoch a príležitostne kontroluje množstvo dávkovaného džemu a hmotnosť. V prípade nedostatkov možno linku prepnúť do manuálneho režimu a ovládať dávkovanie džemu ručne. Obsluha má na starosti aj zabezpečenie dostatočného množstva džemu v plničke, z ktorej sa automaticky pomocou čerpadla džem pumpuje do zásobníka nad spodným pásom.

Plány

V prevádzke plánujú v budúcnosti implementovať a inštalovať vizualizačný systém, pomocou ktorého budú môcť oprávnení pracovníci sledovať aktuálny priebeh výroby z pohodlia svojich kancelárií.

Branislav Bložon, Martin Karbovanec