Súčasný stav

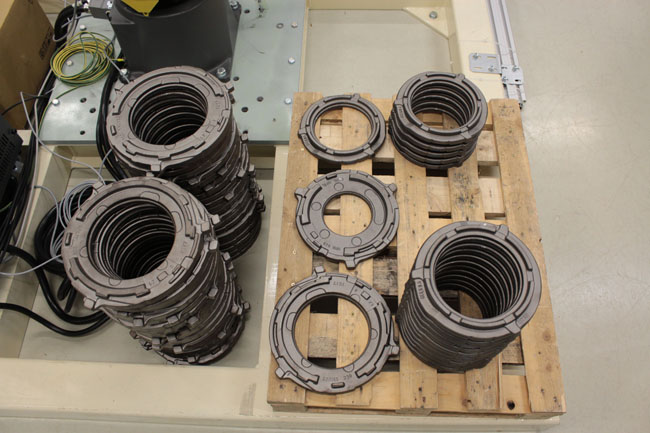

Veká lamely spojky prichádzajú zo zlievarne na linku ďalšieho spracovania, kde sa v CNC strojoch opracovávajú, vyvrtávajú sa diery a vyvažujú. Prísun dielov do strojov ich vykladaním na dopravník z pristaveného naloženého koša a prekladanie do vyvažovačky v súčasnosti vykonávajú dvaja pracovníci. Tieto činnosti sú v princípe ich jedinou náplňou práce počas celej pracovnej zmeny. Diely sú pomerne ťažké, najťažšie majú okolo 7 kg a pracovník sa počas jednej zmeny dostáva na hranicu povolených hmotnostných limitov, ktoré môže zdvihnúť (v jednom koši je vyše 200 kusov dielov). Pri dlhodobej záťaži tohto charakteru sa dramaticky zvyšuje pravdepodobnosť vzniku zdravotných komplikácií ako sú napr. karpálne tunely na rukách a iné trvalé následky. V závode sa preto rozhodli pre aplikáciu sofistikovaného robotického riešenia.

Robotická bunka

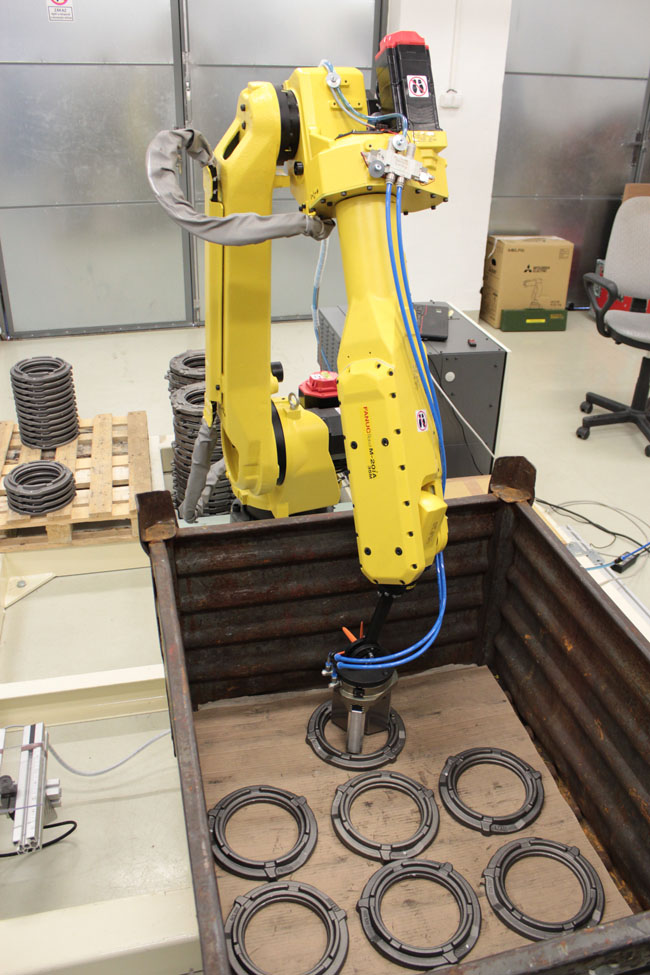

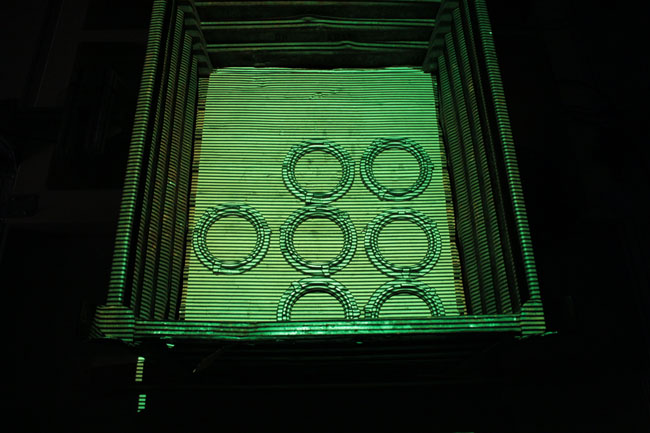

Srdcom robotickej bunky je robot FANUC M-20iA 35 M spolu so špeciálnym senzorovým a kamerovým systémom FANUC 3D Area Sensor na analýzu 3D objektov v priestore a ich následné uchopovanie, ktorý sa využíva na vyberania predmetov zo zásobovacích košov tzv. 3D bin picking. V tomto smere ide o vôbec prvú aplikáciu svojho druhu na Slovensku založenú na riešení od japonského výrobcu FANUC. Najzložitejšou úlohou je v tejto aplikácii autonómne vyberanie dielov z koša robotom a následné ukladanie do paletiek na dopravníku smerujúcom do CNC stroja na ďalšie opracovanie. Uloženie viek lamiel spojok v koši totiž nie je vždy rovnaké a často sa líši od koša ku košu. Stĺpce uložených dielov nemajú presne definovanú polohu. Pri štandardnej robotickej manipulácii je potrebné poznať presnú odoberaciu aj ukladaciu pozíciu uchopovaného objektu. Keďže to nie je prípad aplikácie v trnavskom závode ZF, využil sa spomínaný senzorový systém FANUC 3D Area Sensor. Jeho strednú časť tvorí laserový projektor premietajúci svetelné pásy do koša s dielmi. Scénu snímajú dve 2D kamery, ktoré na základe stereovízie dokážu vytvoriť 3D rekonštrukciu obrazu. Ten slúži ako podklad pre vyhľadávanie uložených dielov. Robot po vyhodnotení scény postupne odoberá diely z vrchnej vrstvy a ukladá na malú paletku na dopravník. Činnosť robota je zložená z dvoch cyklov vyloženia dielu z koša na dopravník a následne rovnako z dvoch cyklov prenesenia obrobeného dielu z CNC centra do vyvažovačky. Pre ilustráciu, jeden cyklus vybratia veka lamely spojky z koša s umiestnením na dopravník trvá približne 12 sekúnd.

Koncový uchopovač (PZN plus 125) pochádza od renomovanej nemeckej spoločnosti SCHUNK. Jeho zdvih je 10 mm na čeľusť, čiže v priemere 20 mm. Uchopovače s väčším zdvihom majú veľkú plochu (dlhý obvod) a pre potreby tejto aplikácie sú nevyhovujúce. Požiadavkou bolo, aby mal uchopovač menší priemer ako priemer obrobku, pretože inak by narážal do stien zásobovacieho koša. Čeľuste uchopovača sú osadené senzormi krajných polôh indikujúcimi plné otvorenie resp. úplné uzavretie, čo pomáha detegovať stratu dielu pri výpadku tlakového vzduchu, prípadne odhaliť nesprávne uchopenie dielu.

Kľúčom k úspechu tejto aplikácie je jej poriadne vyladenie, pretože senzorový a kamerový systém ponúka široké spektrum nastavení. Systém si sám vypočítava približovaciu i odoberaciu pozíciu s tým, že diel vie uchopiť aj pod uhlom. Dokáže si presne určiť polohu zásobovacieho koša a jeho prípadný mierny posun v priestore nie je problém. Kôš s dielmi sa manuálne pritláča na vymedzené miesto a o jeho cieľovej pozícii informujú dva snímače. Prvotné polohovanie robota sa určuje z 3D senzorického systému, finálna pozícia sa dolaďuje tak, aby orientácia dielu na paletke na dopravníku zodpovedala požiadavkám. Správna orientácia je dôležitá pre následné operácie v CNC centre, kde sa napr. vŕtajú diery na presne stanovených miestach. Finálnu pozíciu pomáha nastaviť tretia kontrolná kamera. Tá sa nachádza na podlahe so snímaním vo zvislom smere nahor. Robot prichádza nad kameru s uchopeným dielom z koša a na základe snímky z nej sa vykonáva finálne doladenie presnej orientácie dielu.

Riadiaci hardvér a softvér

Voči štandardnej konfigurácii kontroléra robota je pre túto aplikáciu potrebná ešte jedna karta, ktorá zabezpečí prepojenie jednotlivých prvkov. Aplikácia má pre svoj účel vyhradený aj osobitný procesor. Celý softvér sa nachádza v kontroléri. Nastavenia (definovanie senzorov, expozícia a kalibrácia kamier,...) je možné uskutočniť aj prostredníctvom dotykového ovládača FANUC iPedant Touch i webového prehliadača. Technici Klimasoftu vyzdvihovali veľmi dobre prepracované prostredie nastavovania celého systému.

3D Area Sensor

Podľa slov technikov Klimasoftu je hlavný rozdiel medzi týmto systémom a riešením od externého dodávateľa v tom, že 3D Area Sensor obsahuje množstvo predpripravených funkcií, ktoré nie je potrebné zdĺhavo a prácne vytvárať. Všetky nástroje v softvéri na vyhľadávanie zadaných objektov sú priamo určené pre prácu s robotom. Je to napríklad výpočet približovacej pozície robota, predchádzaniu kolízií so stenou, výpočet uchopovacej pozície a pod. Na začiatok je nevyhnutné vykonať kalibráciu kamier s robotom a to každú osobitne. Kalibrácia prebieha tak, že robot sa s pripevneným zameriavacím terčíkom pohybuje v celom poli, rôzne sa otáča, vytvára si snímky celého prostredia a na základe nich vyhotovuje kalibračnú mriežku, podľa ktorej prebehne kalibrácia s každou kamerou samostatne. Robot si zároveň zistí umiestnenie kamier v priestore vzhľadom k počiatku súradnicového systému robota.3D Area Sensor je tiež veľmi dobrý nástroj na optimalizáciu logistických tokov v rámci výrobnej linky. Jedným z hlavných dôvodov, okrem uľahčenia pomerne namáhavej práce obsluhy linky, prečo sa v ZF rozhodli pre investíciu do tohto robotického riešenia, bolo podľa vyjadrenia jedného z manažérov v trnavskej fabrike ZF to, že tým vznikol perfektný zásobník, ktorým je možné vyvažovať chod celého výrobného procesu linky.

Postup realizácie aplikácie

Najskôr bolo potrebné umiestniť senzorový a kamerový systém do odporúčanej výšky v závislosti od toho, aký je veľký a ako vysoko od podlahy sa nachádza zásobovací kôš s dielmi. 3D Areas Sensor bolo treba uchytiť na vhodnú konštrukciu v požadovanej výške (cca 3,6 m), aby sa kôš s rozmermi 1000 x 800 mm dostal do záberu. Následne prebehol výber vhodného typu uchopovača. Odporúča sa, aby dĺžka uchopovača od príruby robota bola taká, aká je výška koša, aby nedochádzalo ku kolízii so stenami. Technici Klimasoftu v záujme väčšej obratnosti v priestore dĺžku uchopovača skrátili a navrhli taký pohyb v priestore, aby nedochádzalo ku kolízii so stenami resp. s uloženými dielmi v koši.

Bezpečnosť

Po nasadení v trnavskom závode bude obsluhu chrániť bezpečnostný plot okolo robotickej bunky a optické závory. V prípade detekcie pohybu v priestore lúčov optických závor robot v automatickom režime okamžite zastavuje svoju činnosť. V ručnom režime je otvorenie plota povolené, vtedy to však znamená, že obsluha ovláda robota s tým, že na ovládači neustále drží hlavné bezpečnostné tlačidlo. Robot sa následne v ručnom režime pohybuje maximálnou rýchlosťou 250 mm/s.

Na úvod 3, neskôr 25 typov dielov

Obsluha pred opracovaním volí príslušný program pre daný typ dielu, pričom väčšinou sa na linke vyrába rovnaký typ aj niekoľko zmien za sebou. Po odovzdaní robotického pracoviska sa budú v prvej fáze na linke opracovávať tri rôzne druhy dielov. Ak toto testovacie obdobie skončí úspešne, rozšíri sa škála o zvyšné typy a dovedna bude vedieť robot manipulovať s 25 rôznymi dielmi.

Za poskytnuté informácie ďakujeme Ing. Jurajovi Kostrošovi, špecialistovi na robotiku, mechatroniku a PLC riadenie a Ing. Antonovi Benovičovi, špecialistovi na programovanie robotov, PLC a kamerových systémov v spoločnosti Klimasoft.