Motoráreň

Spoločnosť Kia Motors Slovakia je jedinou automobilkou na Slovensku, ktorá vyrába motory pre svoje autá. Pritom sa jedná o niekoľko typov benzínových motorov - s viacbodovým vstrekovaním MPI, s variabilným časovaním ventilov pri vstupe S-CVVT, s variabilným časovaním ventilov pri vstupe a výstupe D-CVVT. Z hľadiska objemu sa vyrábajú benzínové motory s objemom 1,4 a 1,6 litra, ako aj 1,6 litrový motor s priamym vstrekovaním GDI a dieselové motory s objemom 1,4, 1,6, 1,7 a 2,0 litra. Motoráreň pozostáva zo siedmich výrobných a dvoch montážnych liniek. Motoráreň opúšťajú plne funkčné motory, ktoré sú uskladnené v dvoch automatických skladovacích systémoch s kapacitou viac ako 3 500 motorov. Neskôr sú premiestnené do spoločnosti Mobis, najväčšiemu subdodávateľovi spoločnosti Kia Motors Slovakia, kde sa zmontujú s prevodovkou a namontujú sa na prednú nápravu. Časť produkcie motorov smeruje aj do českého výrobného závodu Hyundai Motor Manufacturing Czech v Nošoviciach.

Motoráreň sa skladá z dvoch prevádzok. Motoráreň I bola postavená súbežne s výstavbou celého závodu Kia v roku 2004. Na konci septembra 2011 spustila Kia výrobu aj v novej Motorárni II. Vďaka tomu sa zvýšili kapacita výroby motorov z dovtedajších 300 000 na 450 000 motorov za rok. Spoločnosť do nového projektu preinvestovala viac ako 100 000 miliónov EUR.

Systém sledovania výroby

„Vďaka využívaniu RFID značiek, ktoré počas celej výroby motora putujú spolu s ním z jedného stanovišťa na druhé je možné presne sledovať stav daného dielu v procese montáže. V prípade reklamácie od zákazníka vieme vďaka RFID značkám presne určiť, kedy bol daný diel vyrobený, kto ho robil, na ktorej stanici, v akom čase a pod. Spätne vieme presne zistiť históriu každého dielu,“ vysvetľuje Ján Hric, asistent manažér pre údržbu spoločnosti Kia Motors Slovakia s.r.o. Všetky diely majú svoje sériové číslo, čo spätne uľahčuje presnú identifikáciu reklamovaného dielu. Okrem RFID značky je každý diel označený aj 2D kódom pomocou laseru alebo ihlového razenia. 2D kód slúži na uloženie ďalších informácií a takisto na zistenie chyby, ak by sa nejaká na danom dieli vyskytla.

Prepojenie na MES a ERP

Údaje, ktoré sú ukladané na RFID značkách sa cez riadiace PLC posúvajú aj do nadradeného výrobného informačného systému (MES) ako aj do systému pre riadenie podnikových zdrojov (ERP) od spoločnosti SAP. Zatiaľ je táto komunikácia jednosmerná – z montáže smerom do MES a ERP, spätný tok informácií sa nerealizuje.

Kovoobrábacie linky

V novom závode (Motoráreň II) sa vyrábajú len benzínové motory dvoch generácií – kappa a gama motory. Nachádzajú sa tu tri kovoobrábacie linky, na ktorých sa opracovávajú kľúčové komponenty motora – blok, hlava valcov a kľukový hriadeľ. Nad jednotlivými obrábacími linkami je inštalovaný lineárne sa pohybujúci portál. Na ovládanie jeho pohybu sa používajú servomotory. Portál slúži na prenášanie dielov medzi jednotlivými obrábacími stanicami. Vďaka možnosti umiestnenia nad linkami prispieva k výraznému šetreniu pracovného miesta.

Priebežná kontrola na kovoobrábacích linkách

Na určitých miestach obrábacej linky sú stanovišťia kontroly. Niektoré diely sa musia kontrolovať periodicky, napr. každý 10. alebo 50. kus, pri niektorých položkách sa musí kontrolovať každý diel. Existuje aj finálna kontrola na každej kovoobrábacej linke, kde sa kontrolujú rôzne rozmerové parametre. Na kontrolu sa využívajú napr. vzduchové snímače tvaru, kde pomocou vzduchu sa nástroj skalibruje na nulovom meracom krúžku a následne dochádza ku kontrole časti obrobeného dielu.

Montážna linka

Montážna linka od nemeckého výrobcu je založená na princípe plne flexibilnej výroby a umožňuje montovať štyri typy motorov súčasne. Výroba jedného motora trvá približne tri hodiny. Stupeň automatizácie montážnej linky je viac ako 35 %. Do benzínového motora sa počas montáže montuje viac ako 100 častí, podzostáv a výrobkov, ktoré sú zložené z desiatok ďalších komponentov. Všetky motory spĺňajú prísne európske normy.

Montáž motora

Montáž motora začína upnutím bloku motora. Na blok motora sa v prvom kroku vyrazí sériové číslo. Od tohto momentu je možné daný blok motora presne identifikovať. Blok motora je upevnený na flexibilný adaptér, na ktorom sa nachádza RFID značka s presným postupom procesu, ktorý sa má na danom bloku vykonať. Adaptér postupne prechádza jednotlivými stanovišťami linky, kde sa vykonajú predpísané operácie. Po vyrazení sériového čísla dochádza k demontáži bloku motora, pričom v ďalšom kroku sa vloží kľukový hriadeľ, piesty a postupne sa takto sfinalizuje celý motor. Počas montáže motorov sa vyskytujú rôzne procesné kontroly, aby nenastal prípad, že motor sa zmontuje a až následne sa zistí, že je tam nejaká závada. Na určitých miestach sa teda kontroluje, či všetky procesy, ktoré mali do danej chvíle boli vykonané a či boli vykonané v súlade s predpísaným postupom a kvalitou. „Takýmto príkladom je test ešte nekompletného motora, ktorý sa uvedie do chodu a snímače sledujú, či nedochádza k nepovoleným vibráciám motora, únikom mazív alebo či sa tam nevyskytuje nejaká iná abnormalita,“ vysvetľuje J. Hric.

Využitie kamerových systémov

Takmer všetky montážne procesy sú kontrolované aj pomocou kamerových systémov, čo umožňuje predchádzať prípadným chybám, ktoré môže spôsobiť operátor montáže. „Kamerový systém napríklad kontroluje to, či robot naniesol tmel na vaňu motora v dostatočnej hrúbke,“ dopĺňa J. Hric. Vo fáze finalizácie motora sa opäť používa kamerový systém umiestnený na robotickom ramene. Čiernobiele alebo farebné snímanie kontroluje voči referenčnému modelu motora jednotlivé dôležité miesta, kde sa počas montáže mal vykonať nejaký proces. Takýmto spôsobom sa kontroluje aj 20 bodov, celkový počet však závisí od toho, aký model motora prichádza na kontrolu.

Robotické systémy

Spoločnosť Kia využíva robotov v procese montáže motorov ako aj pri priebežnej a finálnej kontrole. „V súčasnosti je to veľmi výhodné a efektívne riešenie, nakoľko cena robotov v porovnaní s minulosťou výrazne klesla a navyše ich preprogramovanie na rôzne druhy procesov je jednoduché,“ pochvaľuje si výhody robotických technológií J. Hric. Nové pracoviská osadené robotmi sa zvyčajne vytvárajú z dvoch dôvodov. Buď je požiadavkou eliminácia práce človekom, kedy robot dokáže daný úkon vykonávať rýchlejšie alebo je cieľom znížiť chybovosť spôsobovanú človekom v danom procese. Ďalším dôvodom môže byť vytvorenie nového montážneho pracoviska, kde nasadenie robota je efektívnejšie ako obsadenie pracoviska človekom.

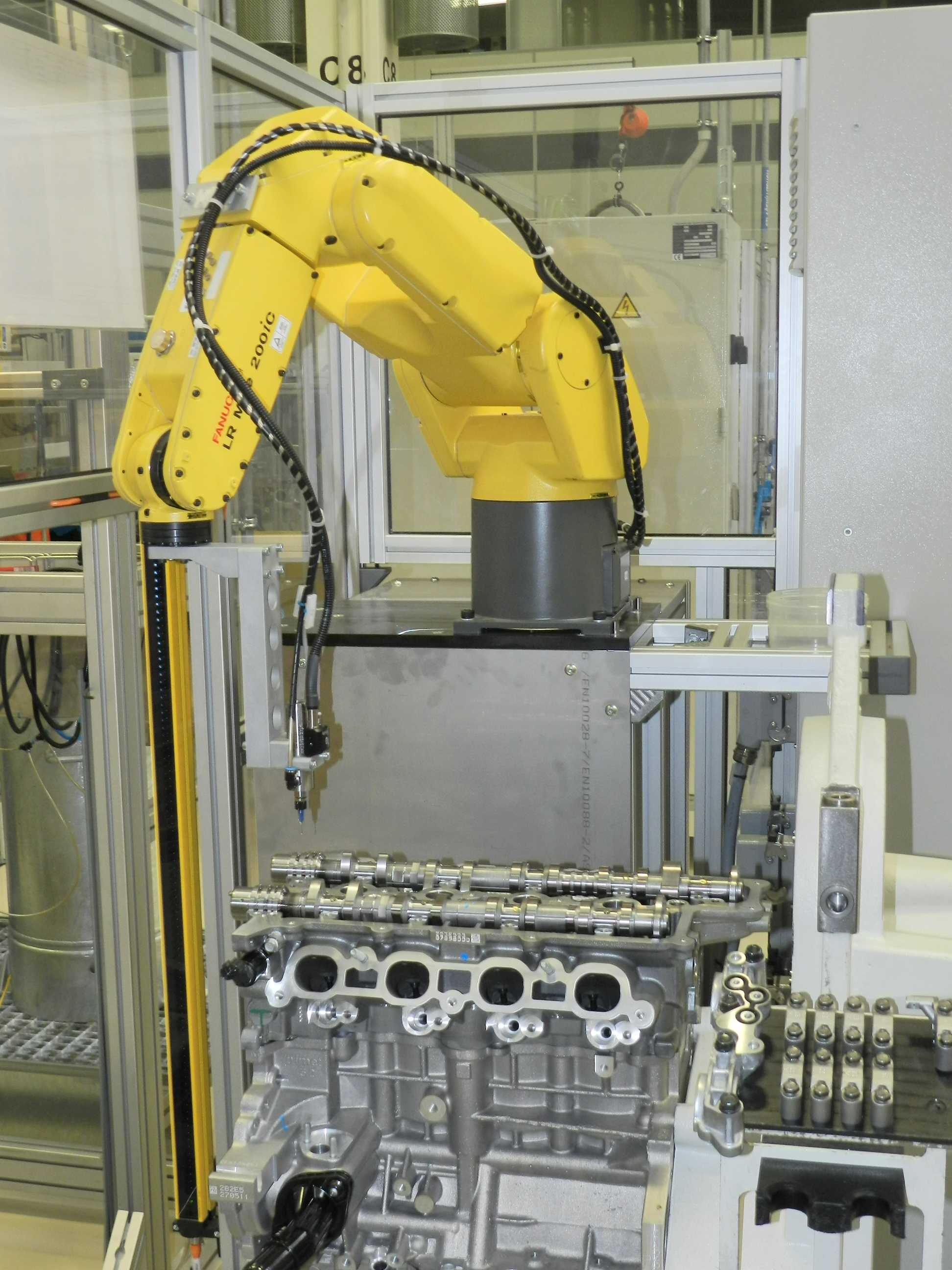

Obr. 1 Robot FANUC LR Mate 200iC pri nanášaní oleja na vačkový hriadeľ

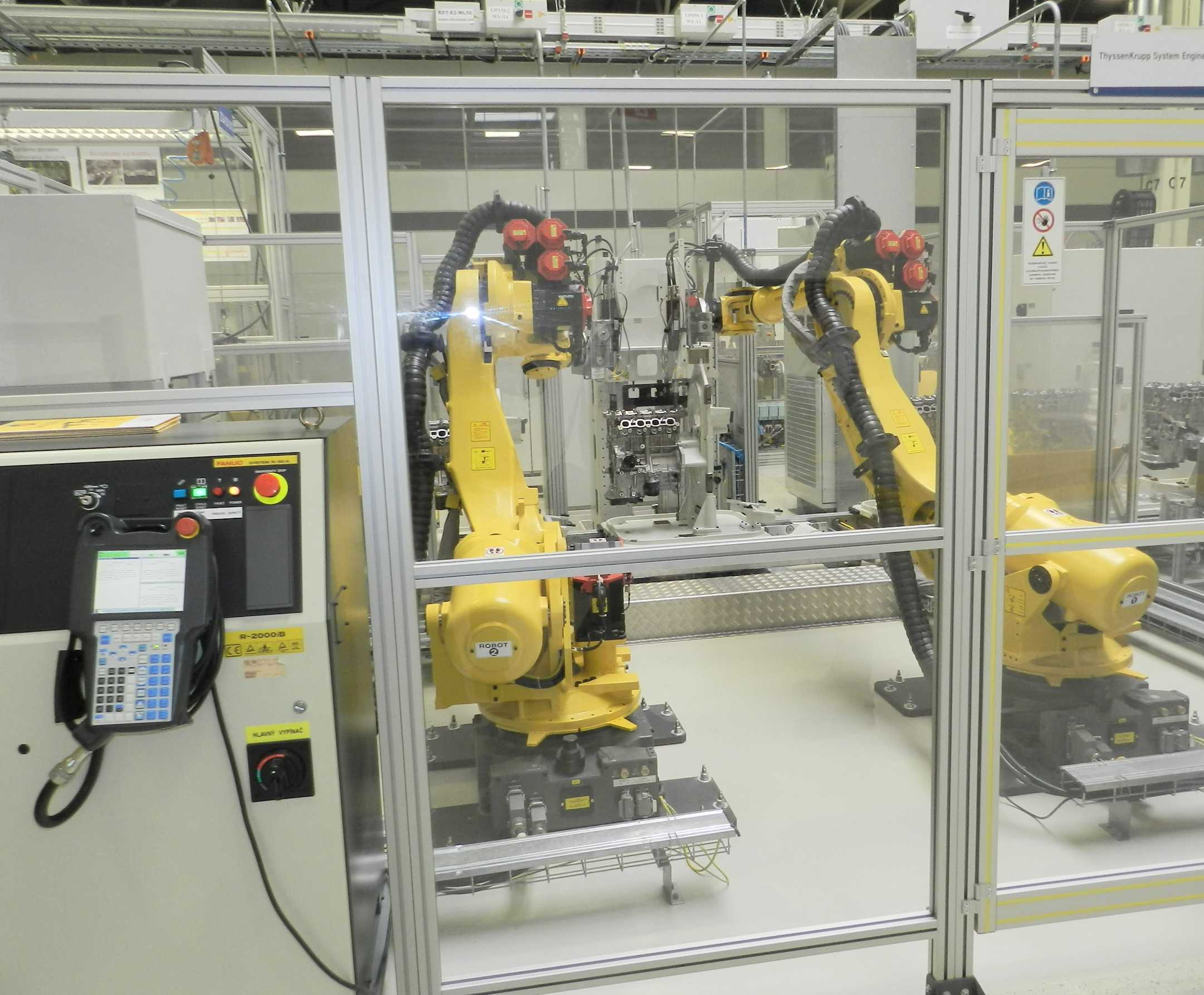

V oboch motorárňach je celkovo nasadených viac ako 65 robotov od spoločnosti FANUC. Jedná sa o päť typov robotov - od najmenšieho modelu LR Mate 200, cez stredný rad M-16 a M-20 určené pre manipuláciu s dielmi a pre polohovanie kamerových systémov, vyšší rad M-710, ktorý sa používa pre nakladanie obrobkov do pračiek až po veľké roboty radu M-2000 pre náročnejšie operácie s vyššou záťažou na konci ramena, ako je uťahovanie, manipulácie s ťažkými dielmi a pod.

Ich nasadzovanie, diagnostickú údržbu a nevyhnutné technologické úpravy má na starosti slovenská spoločnosť Robotic SK, s.r.o., ktorá pre spoločnosť Kia Motors Slovakia, s.r.o. vystupuje v pozícii lokálneho systémového integrátora. V prípade, že by dochádzalo k rozširovania montážnej linky, ktorej výrobcom je nemecká spoločnosť, táto zabezpečuje aj všetky inžinierske výkony a služby systémovej integrácie, ktoré s tým súvisia.

Slovenský dodávateľ musí spĺňať nielen náročné európske štandardy, ale aj interné štandardy spoločnosti Kia Motors. „Robotic SK sa za ten čas, odkedy spolupracuje s našou spoločnosťou posunul významným smerom dopredu. V súčasnosti dokáže zastrešiť kompletné riešenie – od projektovej dokumentácie nielen robota ale aj súvisiacich periférií, analýzu bezpečnosti a výber adekvátnych prvkov, cez školenia pre našich pracovníkov až po už spomínaný nepretržitý servis. Máme na Slovensku veľa šikovných spoločností – dodávateľov automatizácie, ale len niekoľko z nich dokáže pokryť takto náročne nastavené požiadavky,“ dopĺňa Marián Hodas, manažér oddelenia údržby spoločnosti Kia Motors Slovakia s.r.o.

Aj v oblasti dodávok jednotlivých komponentov automatizácie má spoločnosť Kia Motors jasno. Existujúci zoznam preferovaných dodávateľov prináša výhody najmä z pohľadu štandardizácie ako aj riadenie a nákupu náhradných dielov. „Využili sme pri tom skúsenosti z Motorárne I, pričom kórejský manažment Kia Motors Slovakia, s.r.o. dal nám, slovenským odborníkom dôveru z hľadiska výberu vhodných dodávateľov a tiež sme presne určili, o aké komponenty od nich budeme mať záujem. To nám pomohlo výrazne eliminovať skladové zásoby a zjednodušiť školenia,“ dodáva J. Hric. Pomáha im v tom aj slovenský systémový integrátor, ktorý pri odovzdávaní každého projektu poskytne na základe svojich skúseností a skúseností pracovníkov údržby Kia Motors zoznam kriticky dôležitých náhradných dielov, ktoré je nevyhnutné mať na sklade, aby v prípade poruchy niektorého z nich nedochádzalo k dlhotrvajúcejším výpadkom.

Spolupráca so slovenským integrátorom sa začala formou kontroly robotov, ktoré boli dovezené zo zahraničia a tiež vytipovaním a nakúpením náhradných dielov. „Pri voľbe tohto systémového integrátora zavážila aj skutočnosť, že nám boli schopní, aj keď to nebolo z našej strany striktne požadované, zabezpečiť podporu vo forme 24/7. To je veľmi významná devíza, ktorú hodnotíme u našich dodávateľov,“ skonštatoval J. Hric.

Prvý krokom pri realizácii projektu je správne zadanie toho, čo má byť vyriešené. „Čím je zadanie presnejšie, tým aj náš návrh sa už v prvom kroku veľmi blízko približuje k predstavám zákazníka,“ uvádza Ján Bariš, generálny riaditeľ spoločnosti Robotic SK, s.r.o. Pri následných stretnutiach sa vyšpecifikujú požiadavky zo strany spoločnosti Kia na technológie, ktoré by tam mali byť nasadené a spôsoby ich využitia. „Na základe toho začneme s prípravou programovania hlavných riadiacich systémov a riadiacich systémov robotov, spracuje sa rozhranie človek-stroj vo forme komunikačných obrazoviek. Na modelovanie trajektórií robotov a správne nastavenie taktu pritom využívame softvérový balík RoboGuide od spoločnosti FANUC,“ upresňuje J. Bariš. To je dôležité najmä preto, aby nové pracovisko nebrzdilo už zabehnutú výrobu a montáž. Následne sa pristúpi k návrhu ostatných elektrických obvodov s využitím softvérového nástroja EPLAN, navrhne sa ergonómia a usporiadanie pracoviska.

Obr. 2 Automatická robotická stanica doťahovania vačkových hriadeľov

„V niektorých prípadoch skôr, ako získame od Kia objednávku, musíme preukázať, že nami navrhnuté riešenie spĺňa požadované parametre z hľadiska funkčnosti, kvality a bezpečnosti. Preto u nás v spoločnosti vytvoríme prototyp robotizovaného pracoviska , kde zástupcovia Kia môžu vidieť návrh naživo s reálnym robotom a najdôležitejšími perifériami,“ dodáva J. Bariš. „Neskôr toto demonštračné pracovisko využívame aj na zaškolenie operátorov údržby z Kia Motors Slovakia.“ Výber konkrétneho robota pre nové pracovisko je podmienený už nasadenými robotmi tak, aby sa minimalizovala potreba nákupu iných náhradných dielov,ak už sú v sklade. Zohľadňuje sa aj zaškolenosť pracovníkov na jednotlivé typy robotov, potrebné programové vybavenie a pod. „Najväčšie výzvy pri vytváraní nového robotizovaného pracoviska vidím pri zabezpečení súčinnosti jednotlivých periférií, programovaní a celkovým začlenením do existujúcej linky,“ vysvetľuje J. Bariš.

Jednou z aplikácií robotov, ktoré realizovala spoločnosť Robotic SK, s.r.o. je nanášanie oleja na vačkové hriadele pred aj po montáži. Nanášanie oleja zabezpečuje najmenší model robota spoločnosti FANUC s označením LR Mate 200iC. Olej sa nanáša práve preto, aby bolo možné otestovať (roztočiť) motor už počas jeho priebežnej montáže a zistiť, či všetky diely sú funkčné a motor funguje predpísaným spôsobom. Bez nanesenia oleja by totiž mohlo počas testovania dôjsť k poškodeniu motora. Robotic SK, s.r.o. zabezpečil dodávku a oživenie lokálneho riadiaceho PLC, všetkých periférií potrebných pre danú aplikáciu ako aj programovanie robota, inštaláciu a odovzdanie do prevádzky.

„Ďalšou oblasťou, v ktorej spolupracujeme s firmou Robotic SK s.r.o. je robotické zakladanie dielov do práčok. Menil sa nám napr. diel, ktorý sa mal vkladať do práčky a bolo potrebné stabilizovať proces nakladania tohto nového dielu do práčky. Vtedy sme požiadali o vykonanie potrebných úprav riadiacich algoritmov dráh robotov a uchopovacích zariadení spoločnosť Robotic SK s.r.o.,“ vysvetľuje J. Hric.

Bezpečnosť robotizovaných pracovísk

Pri návrhu koncepcie bezpečnosti robotizovaného pracoviska spolupracuje systémový integrátor Robotic SK, s.r.o. so štátnymi orgánmi, ako je Technická inšpekcia a pod. „Za tých niekoľko rokov našej spolupráce sme od Technickej inšpekcie dostali body, ktoré musíme pri zostavovaní takéhoto typu pracoviska splniť, pričom napr. už samotný robot musí spĺňať požiadavky určitej bezpečnostnej kategórie,“ uvádza J. Bariš. Na základe typu aplikácie sa spracuje analýza rizika a riešenie sa navrhne tak, aby sa toto riziko minimalizovalo. Nevyhnutnou podmienkou je aj zohľadnenie bezpečnostných požiadaviek samotnej spoločnosti Kia. „Bezpečnosť je zásadná téma, naša spoločnosť jej venuje mimoriadnu pozornosť,“ dopĺňa M. Hodas. Ako už bolo spomenuté, bezpečnosť sa začína už pri samotnom robote, ktorý je vybavený bezpečnostnou kartou. Tá zabezpečuje, že ak bezpečnostné snímače alebo povel z nadradeného riadiaceho systému vyhodnotí nejakú situáciu ako nebezpečnú, odpojí pohony od prívodu energie, alebo iným predpísaným spôsobom jeho činnosť preruší. Kontrolované sú vstupy aj výstupy z pracoviska, otvorenie dverí, stlačenie tlačidlá núdzového zastavenia, prerušenie lúčov svetelných závor a pod. Všetky uvedené signály sú pripojené na bezpečnostné riadiace relé.

Riadenie spotreby energií

„Energetická efektívnosť výroby sa sledovala už od samého začiatku, ako bol závod postavený. Ešte väčší dôraz sa na túto oblasť začal klásť v roku 2009, počas ekonomickej krízy a v celej firme sme sa snažili hľadať ďalšie zdroje úspor. Na jednotlivých linkách sú inštalované rôzne technické systémy, ktoré optimalizujú spotrebu elektriny, plynu či stlačeného vzduchu,“ vysvetľuje J. Hric. Napríklad v prípade, že sa na dopravníkoch nenachádzajú žiadne diely alebo tovar, dopravníky sa zastavia. „Vždy sa ale vyhodnocuje, či zastavenie na krátku dobu pomôže alebo skôr uškodí efektívnosti spotreby energií a médií.“ K celkovým úsporám v spoločnosti prispieva aj skoré odhalenie vznikajúcich abnormalít, ktoré by neskôr mohli viesť k poruche a odstaveniu výroby. Na zvyšovaní efektívnosti sa v spoločnosti Kia Motors Slovakia pracujú kontinuálne.

Systém údržby

Plánovanie údržby je začlenené ako podmodul do výrobného informačného systému MES. Pracovníci údržby využívajú pri svojej činnosti informácie z MES systému. Niektoré činnosti údržby sú plánované aj v ERP systéme SAP. „Pre našu potrebu sme si sami na oddelení údržby vytvorili vlastný systém, do ktorého sa prenášajú údaje z MES systému. Na základe toho vieme potom presne sledovať, ktorý stroj je odstavený, ktorý je v poruche a pod., čo nám umožňuje rýchlo reagovať na vzniknuté situácie.“ hovorí J. Hric. „Systém umožňuje vytvárať evidenciu týchto udalostí, čas kedy k poruche došlo, kedy tam prišli pracovníci údržby, aký čas bol potrebný na opravu stroja a pod. Všetky tieto údaje potom využíva na tvorbu analýz údržby a zlepšovanie našich činností,“ dopĺňa M. Hodas. „Vyhodnocujeme aj efektívnosť činnosti jednotlivých zariadení.“

Ďakujeme Jánovi Hricovi a Mariánovi Hodasovi z Kia Motors Slovakia, s.r.o. za odborný výklad, Jánovi Barišovi do spoločnosti Robotic SK, s.r.o. a Danielovi Havlíčkovi zo spoločnosti FANUC Czech s.r.o. za doplňujúce informácie.