Začiatky podnikania bývajú náročné a nebolo to inak ani v prípade rodinnej firmy Michalkovcov. Spočiatku si okrem vlastného vývoja dávali robiť viaceré komponenty strojov aj externým dodávateľom. Postupom času sa však termíny a nároky odberateľov na kvalitu začali sprísňovať, čo už nebolo možné ďalej riešiť dovtedy zabehnutým systémom. Firma postupne investovala nemalé finančné prostriedky do nákupu vlastného strojového parku – CNC obrábacích strojov, pričom v súčasnosti už externe zabezpečuje len niektoré činnosti ako elektroiskrové rezanie či povrchové úpravy.

Okrem zabezpečenia odbytu na domácom trhu sa firma snažila hľadať partnerov aj v zahraničí, ktorí by mali záujem o vyrábané strojné zariadenia z ich vlastného vývoja, alebo naopak, pre ktorých by spoločnosť mohla vyrábať strojné zariadenia podľa nimi dodanej výrobnej dokumentácie. Orientácia na výrobu strojov pre potravinársky priemysel, najmä na spracovanie a výrobu mäsa a mliečnych výrobkov, sa ukázala ako dobrá voľba. Viac ako tisíc strojov vyrobených za celú existenciu firmy je v súčasnosti okrem slovenského trhu v prevádzke aj v Rusku, pobaltských krajinách, Rumunsku, Českej republike, Maďarsku, Nemecku a iných, hlavne európskych krajinách. Súčasťou dodávky strojných zariadení je inštalácia priamo na mieste u zákazníka, zaškolenie operátorov a pracovníkov údržby, ako aj zmluvný servis.

Schopnosti preverila zákazka od nemeckého výrobcu kotlov

Jednou z posledných realizovaných zákaziek bola dodávka dvoch strojných zariadení pre nemeckého zákazníka zaoberajúceho sa výrobou domových a priemyselných kotlov na vykurovanie, ktorého výrobný závod sa nachádza na území Slovenska. Z hľadiska funkčnosti dodaných strojných zariadení išlo o úplne automatické spájkovanie kontaktov podzostáv pre vykurovacie kotly dvomi technológiami – tvrdým, vysokofrekvenčným spájkovaním a mäkkým spájkovaním (plameňom). Podzostava sa v tomto prípade skladala z troch čapov, ku ktorým bolo potrebné prispájkovať napájacie vodiče aj vývody z vyhrievacích pružinových telies. Takto zostavená podskupina sa následne presúva na pracovisko finálnej montáže kotla.

Zadanie zákazníka bolo jednoznačné – malo ísť o strojné zariadenie na úplne automatizované spájkovanie kontaktov v rámci uvedenej podskupiny s minimálnym využitím pneumatických prvkov. „Minimalizácia pneumatiky mala jednoznačný cieľ – energetické úspory. Spomínaná výrobná spoločnosť sama využíva ako jeden zo zdrojov elektrickej energie fotovoltické kolektory, preto je jej snahou minimalizovať používanie iných zdrojov energie vo svojich výrobných technológiách a zariadeniach,“ konštatuje F. Michalka.

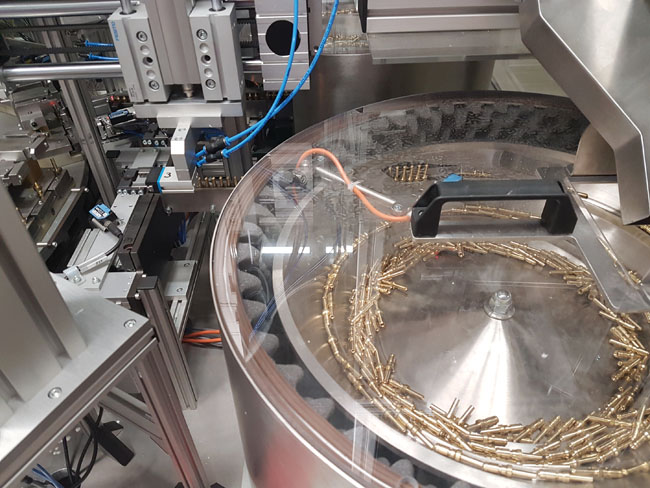

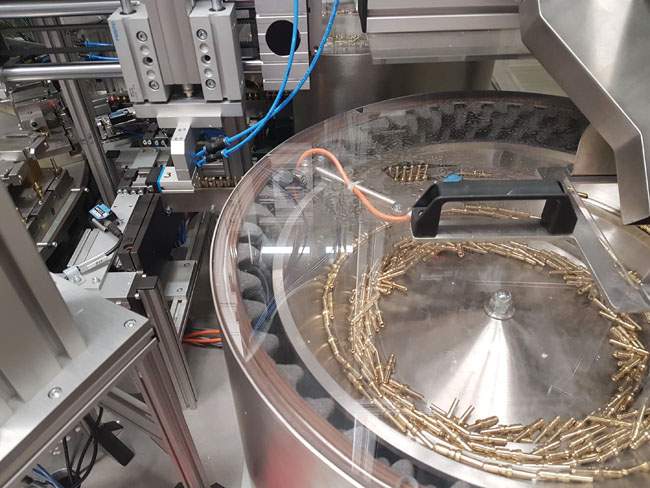

Riešenie, ktoré dodala spoločnosť AMT automatizácia, s. r. o., sa skladalo z dvoch samostatných strojných zariadení – automatickej linky na spájkovanie zostavy špirál a automatickej linky na spájkovanie špirál s čapmi. Tieto úkony v rámci výrobného procesu bezprostredne na seba nadväzujú. Vstupný materiál – čapy, pružinové špirály aj napájacie vodiče sa nachádzajú v zásobníkoch, kde ich prítomnosť sledujú optické snímače. Základom obidvoch liniek sú kruhové krokové jednotky. Ide v podstate o otočný stôl s ôsmimi (mäkké spájkovanie), resp. dvanástimi (tvrdé spájkovanie) polohami, pričom v jednotlivých polohách sa nachádzajú nosiče s nainštalovanými snímačmi na kontrolu prítomnosti komponentu. V jednotlivých krokoch pri tvrdom spájkovaní sa robia operácie ako automatizovaná orientácia čapov vibračnými zásobníkmi, automatické založenie čapu do nosiča, automatické dávkovanie spájkovacieho materiálu, zakladanie výhrevnej pružiny, v ďalších dvoch polohách sa vykonáva samotné vysokofrekvenčné zváranie, nasleduje chladenie a v poslednej polohe odoberanie hotovej podzostavy a ukladanie do palety.

Na zakladanie komponentov do otočného stola a odoberanie hotových podzostáv sa využívajú manipulátory zostavené z komponentov spoločnosti Festo. Druhá linka zabezpečuje pripojenie napájacích vodičov k podzostave vytvorenej v prvej automatickej linke pomocou mäkkého spájkovania.

Výzvy pri návrhu riešenia

Jednou z najväčších výziev, ktoré pri konštrukcii prvej automatickej linky museli vývojári a konštruktéri z AMT automatizácia, s. r. o. vyriešiť, bola časť dávkovania spájkovacej pasty a vysokofrekvenčného zvárania. „Od týchto dvoch vecí závisí celá kvalita spojenia čapov s pružinovými výhrevnými telesami.“ konštatuje F. Michalka. Agregáty na vysokofrekvenčné zváranie sa nakupujú u tretích strán, ale aby mal zvar presné parametre a tvar a aby sa docielilo zatečenie spájky až na koniec vodiča zasunutého do čapu, treba vyriešiť veľmi presné dávkovanie spájky. „Elektrické pohony Festo, ktoré sme pri riešení použili, nám umožnili dosahovať veľmi presnú rýchlosť pohybu piestu, ktorý zabezpečoval vytláčanie spájky na požadované miesto,“ vysvetľuje F. Michalka. Spôsob dávkovania možno prirovnať k injekčnej striekačke, keď sa spájka nachádza v odmernej nádobke pod tlakom a pomocou piestu, ktorý sa pohybuje vnútri nádobky, sa dávkuje jej presne požadované množstvo. Dávkovanie sa uskutočňuje na základe snímania tlaku vnútri nádobky.

Napriek snahe minimalizovať použitie pneumatických komponentov sa to bez nich nakoniec nezaobišlo. „Išlo o situácie, kde bolo potrebné zabezpečiť pohyb, ale zároveň kde nemohli byť akčné členy veľmi veľké. Túto situáciu sme pomocou pneumatických valcov riešili napr. pri otváraní a zatváraní čeľustí uchopovačov, pri dorazoch a dotláčaní komponentov,“ dopĺňa Peter Michalka, syn zakladateľa a zároveň súčasný konateľ AMT Automatizácia, s. r. o.

Moderné elektrické pohony a minimum pneumatiky

V rámci obidvoch automatických liniek sa použilo niekoľko elektrických pohonov Festo radu OMS (Optimised Motion Series). Vertikálny posun bol realizovaný elektrickým valcom s piestnou tyčou EPCO, lineárny posun osou s ozubeným remeňom ELGR a otočné pohyby zabezpečoval pohon ERMO. Hlavným benefitom týchto pohonov je, že sa dajú spájať medzi sebou bez akejkoľvek prepojovacej platne, čo pri konštrukcii liniek umožnilo vytvoriť 2D alebo 3D manipulátory s nainštalovanými uchopovačmi Festo radu DHPS-10-A-NC. Na vytláčanie spájkovacieho materiálu bol použitý elektrický valec ESBF-BS-32-100-5P s opakovateľnou presnosťou ±0,01 mm.

Pneumatické valce, ktoré sa využili v minimálnom počte, slúžili na dorazy a dotláčanie. Použitý ventilový terminál Festo radu MPAL obsahuje 12 ventilov. Ovládanie každého z elektrických pohonov je realizované cez digitálne V/V, pričom ako nadradený riadiaci systém je použitý PLC Simatic S71200 od spoločnosti Siemens.

Priamo na stroji je k dispozícii aj operátorský panel, kde má operátor možnosť sledovať, aká podzostava sa aktuálne skladá, a nastaviť zapnutie a vypnutie vkladania čapov. Všetky ostatné nastavenia sú súčasťou servisného režimu, ku ktorému majú prístup len pracovníci údržby. Obidve linky sú pripravené aj na pripojenie na vyššiu úroveň riadenia – systém SCADA, do ktorého možno posielať z PLC údaje o počte kusov jednotlivých komponentov použitých na vytvorenie jednotlivých podzostáv, o type podzostavy podľa toho, pre ktorý výkonový model kotla sa vyrába, o teplote spájkovania, ako aj čas operácií vykonávaných v jednotlivých polohách.

Pri vývoji bolo nevyhnutné vyriešiť aj otázku bezpečnej prevádzky liniek. Všetky kryty, ktoré možno otvoriť a následne vykonať napr. údržbársky alebo servisný zásah, sú osadené uzatváracími bezpečnostnými spínačmi pripojenými do nadradeného bezpečnostného relé.

Výber dodávateľa pohonov bola jednoznačná záležitosť

To, že pri vývoji automatizovaných liniek boli v prevažnej miere vybrané komponenty Festo, nebola náhoda. „Naše dlhoročné kontakty a osvedčené skúsenosti nás už v prvom kroku viedli k riešeniam firmy Festo. Neodradilo nás ani to, že sme sa pustili do nasadenia novinky – elektrických pohonov Festo, s ktorými sme nemali prakticky žiadne skúsenosti. Staviame na veľmi vysokej odbornej zdatnosti pracovníkov našej firmy a nemali sme pochýb o zdarnom priebehu ich využitia. Sledovať a hlavne používať aj takéto novinky je dnes už nevyhnutnosť, ak chcem byť pre našich zákazníkov dodávateľom schopným realizovať aj tie najnáročnejšie technologické výzvy a navyše v krátkom čase dodania,“ konštatuje F. Michalka.

„Elektrické pohony Festo sme pri vývoji strojných zariadení použili prvýkrát, navyše aj z pohľadu dodávateľa išlo v tom čase o novinku na trhu. Avšak vďaka veľmi dobrej komunikácii, technickej podpore a pružnosti firmy Festo sme to zvládli bez zásadnejších problémov a v čase, ktorý sme mali na vývoj liniek k dispozícii od objednávateľa,“ spomína na ďalšie pozitívum syn Peter. Ako dodáva, aj vďaka tejto novinke v oblasti pohonov sa im do budúcnosti otvára priestor na ich využitie aj pri iných zákazkách, pretože ide o perspektívnu a modernú technológiu. „Ak je v zadaní od objednávateľa, aby boli navrhnuté strojné zariadenia úplne automatizované a zároveň efektívne z hľadiska celkových nákladov na ich vlastníctvo (TCO), potom máme do budúcnosti na čom stavať.“

Nasadenie do prevádzky u zákazníka

Po dodaní automatických liniek začal objednávateľ s ich skúšobnou prevádzkou. „Prvé vyrobené kusy podzostáv boli zaslané na kontrolu priamo do centrály v Nemecku. Tá potvrdila ich vysokú kvalitu a linky mohli byť spustené do rutinnej prevádzky,“ vysvetľuje P. Michalka. Automatické linky dokážu vyrobiť jednu podzostavu za18 sekúnd. Spokojnosť zákazníka najlepšie dokazuje skutočnosť, že pri návšteve slovenského výrobného závodu boli členovia vedenia materskej firmy z Nemecka milo prekvapení, že na Slovensku sú firmy, ktoré dokážu vyrobiť linky schopné vyrobiť výstupný produkt v takej vysokej kvalite.

Spoločnosť AMT automatizácia, s. r. o., má smelé plány aj do budúcnosti. Za posledné roky pridala do svojho výrobného portfólia aj strojné zariadenia využívajúce kartézske roboty či roboty SCARA. „V najbližších rokoch sa z hľadiska rozvoja firmy chcem posunúť do pozície dodávateľa kompletných investičných celkov, a to nielen na domácom, ale aj zahraničnom trhu. Výhodou je, že v našom výrobnom portfóliu máme veľké množstvo rôznych strojov, z ktorých sme už v súčasnosti schopní realizovať aj akcie väčšieho rozsahu,“ poodkrýva ambiciózne plány do najbližšieho obdobia F. Michalka.

Ďakujeme spoločnosti AMT Automatizácia, s. r. o., za možnosť realizácie reportáže a za poskytnuté informácie.