Zvarovne

Spoločnosť ponúka kapacity a vysokú kvalitu na 50 pracoviskách ručného zvárania a 10 pracoviskách robotického zvárania zn. Fanuc a CLOOS certifikovaným personálom. Metódy zvárania, ktoré sa na týchto pracoviskách používajú, sú MIG/MAG, odporové zváranie, nastreľovanie svorníkov, tvrdé spájkovanie a robotické delenie plazmou.

Robotizované pracoviská

V rámci zvarovní je postavených celkovo desať robotizovaných pracovísk, z ktorých tie najstaršie boli uvedené do prevádzky ešte v roku 2004. V šiestich sú nasadené rôzne modely robotov CLOOS a v štyroch vykonávajú zváranie roboty Fanuc. „Pri nasadení prvých robotických pracovísk Fanuc sme používali polohovadlá bez upínacích rýchlovýmenných modulov. Ak bolo potrebné vymeniť zvárací prípravok, bolo to časovo náročné a určitým spôsobom vznikali aj nepresnosti,“ opisuje pôvodný stav Ing. Ján Mokošák, pracovník TPV. Prípravok sa upínal medzi dve príruby pomocou strediacich čapov upevnených na zvarenci. Priamo na polohovadle boli umiestnené presné otvory, do ktorých čapy zapadli, a pevné spojenie sa dosiahlo ručným utiahnutím skrutkových spojov. V prípade výroby veľkých sérií je aj tento spôsob upínania vcelku vhodný. „Avšak v súčasnosti začínajú zákazníci čoraz častejšie požadovať výrobu rôznych dielov v malých sériách, čo vyžaduje výmenu prípravkov pomerne často,“ konštatuje J. Mokošák.

Pred približne tromi rokmi sa preto začali v zvarovniach zaoberať myšlienkou využitia iných možností upínania dielov. Zodpovední pracovníci hľadali inšpiráciu aj na Medzinárodnom strojárskom veľtrhu v Nitre a práve tu sa J. Mokošák prvýkrát stretol s firmou SCHUNK. Nasledovalo niekoľko návštev, kde sa pracovníci firmy SCHUNK oboznámili presnejšie s konkrétnymi požiadavkami, ktoré mali na upínacie systémy pracovníci zvarovní. Týkalo sa to najmä rozmerov či nosnosti. V HERN s.r.o. si v prvom kroku vytipovali zvarenec a prostriedok, ktoré sa budú do upínacieho modulu dávať. Modely upínacích rýchlovýmenných modulov v elektronickej forme si pracovníci TPV stiahli z knižníc dostupných na internetovej stránke spoločnosti SCHUNK, vopred si upravili medziprírubu na polohovadlo a takisto zvárací prostriedok.

Prvý pneumaticky riadený rýchloupínací výmenný modul, ktorý už presne spĺňal stanovené požiadavky, získali od nitrianskej spoločnosti SCHUNK Intec, s. r. o., zástupcu spoločnosti SCHUNK pre Slovensko na skúšobnú lehotu jeden mesiac. „S možnosťami a výsledkami sme boli natoľko spokojní, že sme si tento prvý modul už nechali natrvalo, vyplatila sa faktúra a do dvoch mesiacov sme už aj objednávali ďalší modul,“ spresňuje J. Mokošák. Dôležité bolo, že napriek nasadeniu nového upínacieho systému a úpravám, ktoré si urobili samotní pracovníci HERN s.r.o., sa podarilo zachovať všetky polohy a vzdialenosti tak, ako to bolo pri predchádzajúcom spôsobe upnutia. Tým sa eliminovala potreba rozsiahlych úprav programu robota, všetkých jeho trajektórií a pod.

Pneumaticky riadené upínacie rýchlovýmenné moduly

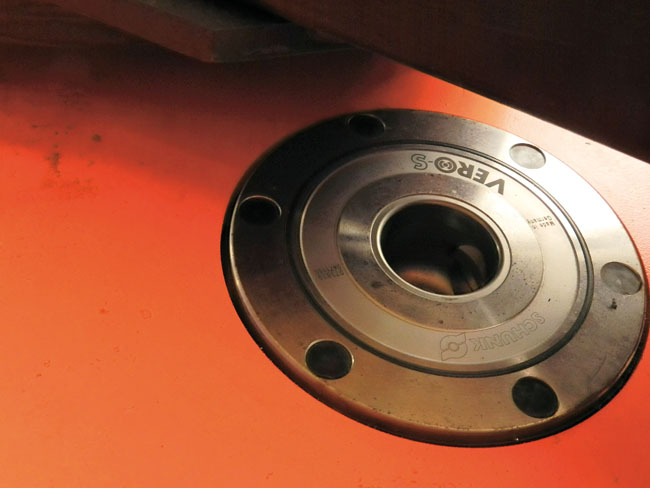

V zvarovniach spoločnosti ZTS Strojárne, s. r. o., sa používajú moduly SCHUNK VERO-S NSL Plus 300-200. Zváracie prostriedky sú vybavené upínacími čapmi a upnuté priamo na modul VERO-S. Radiálne uložené upínacie šmýkadlá sú integrované do rýchlovýmenného modulu a uzavreté silou pružín – upínací kolík je vtiahnutý a samosvorne uzamknutý. Upevnenie či polohovanie je dané krátkym kužeľom, ktorý zaručí opakovanú presnosť menej ako 0,005 mm. Aby sa zvýšila životnosť a procesná spoľahlivosť a aby sa znížila potreba servisu, sú všetky funkčné komponenty VERO-S, ako telo, upínací kolík a upínacie šmýkadlo, vyrobené z tvrdenej nehrdzavejúcej ocele. Viac-menej bezúdržbový modul je úplne utesnený a chránený pred vniknutím nečistôt či chladiacej emulzie. Vďaka patentovanej aktivácii duálnym zdvihom má VERO-S vťahovú silu do 9 000 N. Tá sa môže zvýšiť až na 40 000 N použitím integrovanej turbo funkcie. V porovnaní s ostatnými upínacími systémami VERO-S nevyžaduje žiadnu energiu počas zvárania. Zváracie prostriedky sú bezpečne upnuté aj pri úplnom výpadku stlačeného vzduchu. Na otvorenie modulu je potrebný tlak 6 barov.

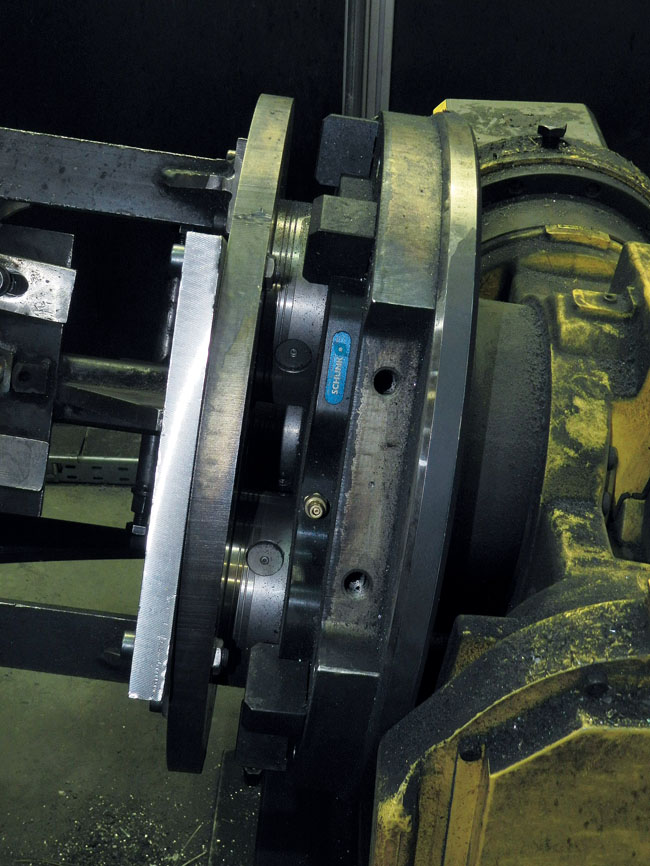

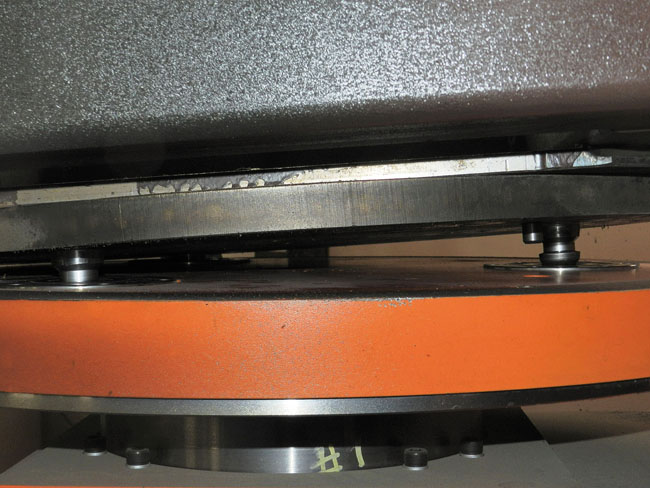

Moduly VERO-S sú pevnou súčasťou polohovadiel robotizovaných pracovísk. Napr. v rámci pracoviska osadeného robotom FANUC sa používa dvojosové polohovadlo s nosnosťou do 500 kg, ktorého nadstavbu tvorí VERO-S s tromi upínacími prvkami. „Veľkou výhodou tohto upínacieho systému je to, že výmena zváracieho prípravku je rýchla a presnosť jeho osadenia mimoriadne vysoká,“ konštatuje J. Mokošák. Upínací systém VERO-S je riadený stlačeným vzduchom. „Na začiatku nasadenia nových upínacích systémov sme riešili otázku, či bude ich upnutie a uvoľnenie zváracieho prípravku riadené signálom z riadiaceho systému robota alebo iným spôsobom.

Nakoniec sme sa priklonili k tomu, že tento návrh je zbytočný, pretože upnutie a uvoľnenie zváracieho prostriedku možno urobiť veľmi jednoducho pomocou prípojky s rýchlospojkou so stlačeným vzduchom s tlakom 6 barov, ktorý sme v priestore robotickej bunky mali dovedený už aj predtým,“ vysvetľuje J. Mokošák. Prostriedok je niekedy upnutý v module cca pol zmeny, čiže približne až po štyroch hodinách treba prísť k upínaciemu modulu so stlačeným vzduchom, uvoľniť prostriedok a vymeniť ho. „Trošku zložitejšia situácia nastáva vtedy, keď sa budú pneumatické úpinky nachádzať aj na zváracom prípravku kvôli pevnejšiemu a presnejšiemu prichyteniu zvarenca. Tie by sme chceli zapínať a vypínať priamo cez riadiaci systém robota,“ opisuje plány do budúcnosti J. Mokošák.

Výhodou robotizovaných pracovísk FANUC je podľa Jána Mokošáka ešte aj to, že stlačený vzduch možno priamo privádzať cez polohovadlo, čo po osadení snímacími prvkami výrazne zjednoduší vyriešenie aj uvedenej úlohy. Najnovšie robotizované pracovisko na zvarovni pribudlo v marci tohto roku a jeho dodávateľom bola spoločnosť CLOOS. Najrýchlejší čas zvárania pre danú aplikáciu, garantovaná opakovateľnosť, dodržanie kvality zvarov, cena a skutočnosť, že nosnosť polohovadla bola až 1 000 kg, boli vlastnosti, ktoré rozhodli v prospech tohto dodávateľa. Robotizované pracovisko je určené na zváranie zvarencov do priestorového objemu cca 2 m3. Aj tu sa na upnutie zváracích prípravkov používa systém VERO-S. Ten bol (ako požadovaný štandard) dodaný už ako súčasť celého robotizovaného pracoviska. Pracovisko navyše využíva off-line laserový snímač a má možnosť automatickej výmeny medzi samostatným a tandemovým horákom. V porovnaní s inými robotizovanými pracoviskami je k dispozícii aj siedma os, čo zaručuje väčší dosah robota.

Prínosy nasadenia upínacích rýchlovýmenných modulov VERO-S

V minulosti sa pri ručnom upínaní zváracích prípravkov do polohovadla vyskytovali z času na čas nepresnosti, ktoré viedli k tomu, že robot napriek zabudovanej korekcii trajektórie nevykonal zvar presne a veľmi zriedka, ale predsa sa stalo, došlo aj k prerezaniu zvaru alebo časti zvarenca. Po nasadení upínacích rýchlovýmenných modulov VERO-S sa podarilo tieto nedostatky takmer úplne odstrániť. „Jednoznačne sa tým zvýšila kvalita zvárania a minimalizoval sa počet kusov, ktoré bolo treba zvariť nanovo alebo úplne vyradiť z výroby,“ pochvaľuje si prínosy nasadenia nového upínacieho systému J. Mokošák. Jedna vec je upnúť zvárací prostriedok do polohovadla robota presne, ale druhá vec je presné upnutie zvarenca do zváracieho prípravku, kde môžu takisto vznikať určité nepresnosti. „Avšak aspoň tú prvú časť už máme snáď nadobro vyriešenú, nakoľko presnosť upnutia zváracieho prípravku do polohovadla je rádovo v stotinách milimetra, čo ďaleko prekračuje naše požiadavky,“ neskrýva spokojnosť J. Mokošák.

Vďaka týmto pozitívnym skúsenostiam s pneumaticky riadenými upínacími rýchlovýmennými modulmi v zvarovni sa inšpirovali aj ďalšie oddelenia v HERN s.r.o., napr. mechanické opracovanie či nástrojáreň, ktoré takisto postupne začali využívať rôzne riešenia od spoločnosti SCHUNK. V rámci zvarovne to dotiahli až do štádia štandardu, keď bude musieť každá ďalšia investícia do robotizovaného pracoviska zahŕňať aj rovnaký typ upínacieho systému VERO-S. „V konečnom dôsledku nám takáto unifikácia pracovísk prinesie aj tú výhodu, že jednotlivé zváracie prostriedky bude možné bez problémov upnúť v ktoromkoľvek polohovadle, ktorý bude vybavený systémom VERO-S,“ vysvetľuje J. Mokošák. Do budúcnosti plánuje spoločnosť HERN s.r.o., investovať aj do ďalších robotizovaných pracovísk. „Robotizované zváranie je budúcnosť a určite chceme pokračovať v ceste, ktorú sme začali pred desiatimi rokmi,“ uzavrel naše stretnutie J. Mokošák.

Ďakujeme spoločnosti HERN s.r.o., za možnosť realizácie reportáže a Jánovi Mokošákovi za poskytnuté technické informácie.