Kvalitné slovenské víno balí robot

Tradícia pestovania hrozna na území obce Topoľčianky siaha do roku 1723, keď na podnet grófa Keglevicha de Businu prišli do Topoľčianok kvalifikovaní odborníci z jeho rodnej Dalmácie. Prvé víno pod značkou Château Topoľčianky bolo vyrobené v roku 1933 a jeho výhradným distribútorom boli Vinné sklepy Hostinských, akc.spol. V súčasnosti tento moderný vinársky podnik využíva veľa prvkov automatizácie a robotiky, na ktoré sme sa zamerali aj pri našej reportáži.

Väčšina strojov, ktoré tvoria časť plniacej linky, je od talianskych dodávateľov, ktorí majú dlhoročnú tradíciu v uvedenej oblasti, čo sa odráža aj na spoľahlivosti strojov. Hodinová kapacita plnenia závisí od typu fľaše, ktorá sa plní. Napr. pri fľašiach s objemom 0,75 litra je kapacita plnenia okolo 4 500 – 5 000 fliaš za hodinu. Plniaca linka je v prevádzke počas celého roku.

Na začiatku plniacej linky sa nachádza časť nazývaná depaletizácia fliaš. Na dopravník smerujúci k plniacej linke sú pomocou manuálne ovládaného manipulátora nasúvané nové fľaše. Pracovník napolohuje paletu s novými fľašami do takej výšky, aby sa vrchný rad fliaš dostal na úroveň dopravníka a mechanické rameno ich posunie na dopravníkový pás. Pred vstupom do plniacej linky deliaca závitovka oddeľuje fľaše tak, aby sa medzi nimi dosiahla požadovaná vzdialenosť, a následne vstupujú fľaše do tzv. plniacej hviezdy. Napriek tomu, že sa používajú len úplne nové fľaše, pred naplnením sa ešte v tejto časti linky vyplachujú čistou vodou.

Vzduch vo fľaši je pre víno nežiaduci, preto sa pred naplnením z fľaše vysaje, vstrekne sa do nej dusík, ktorý sa tiež vysaje, a následne sa fľaša naplní vínom, ktoré sa tak plní už do inertnej atmosféry. Do zvyšku hrdla, kde nie je víno, sa opäť vstrekne dusík.

"Na kontrolu naplnenia fľaše sa používajú snímače s ultrafialovým a ultračerveným svetlom, ktoré dokážu rozoznať, či je fľaša prázdna alebo naplnená,“ vysvetľuje Ing. Tomáš Glajza, vedúci technického úseku Vinárskych závodov Topoľčianky, s. r. o. Naplnená fľaša prichádza na korkovú uzatváračku alebo sa uzatvára skrutkovacím uzáverom. V druhom prípade sú uzávery, ktoré sa kladú na fľašu bez závitu. Stroj najprv vstrekne dusík do zvyšku hrdla aj do uzáveru, zasunie uzáver na fľašu a tri hlavy následne vytvoria otočným pohybom závit. Ak boli fľaše uzavreté korkovým uzáverom, nasleduje nasadzovanie tzv. zmršťovacej alebo zavalovacej kapsuly. Pomocou termohlavice sa kapsuly zmrštia a obalia fľašu korkovým uzáverom. Prítomnosť uzáveru aj správneho naplnenia fľaše je detegovaná svetelným snímačom.

Fľaša prechádza do časti nalepovania etikety. Etiketovačka na samolepiace etikety nalepí etiketu na fľašu. Začiatok etikety je detegovaný snímačom, pričom najprv sa nalepí predná a potom zadná etiketa. „Polohovanie fľaše pri nalepovaní etikety sa rieši štandardne cez vačku, avšak pri novších strojoch zabezpečujú polohovanie krokové motory. Softvérový program presne definuje, o koľko a v ktorom momente sa má daná fľaša natočiť, aby bola etiketa prilepená na správnom mieste,“ upresňuje T. Glajza.

V ďalšej časti sa nachádza stroj na formovanie kartónových obalov. Po vyformovaní sú pomocou robotického ramena naplnené dva kartóny súčasne celkovým počtom dvanásť fliaš. Na páse sa sníma prítomnosť kartónu pomocou snímača. Po uzatvorení vrchnej časti kartónu sa v ďalšej časti vykonáva niekoľko úkonov – váženie, ktoré na základe hmotnosti kartónu kontroluje, či sa v ňom nachádzajú všetky fľaše a či sú aj naplnené. Ak by v kartóne chýbala fľaša alebo ak by niektorá nebola naplnená, váha odošle tento údaj do riadiaceho PLC a to následne aktivuje pneumatický piest, ktorý chybný kartón vyradí z dopravníka smerujúceho k paletizačnému pracovisku vybavenému robotom IRB 660 od spoločnosti ABB.

V prvom kroku sa na tomto pracovisku kontroluje kvalita europaliet, aby bola dodržaná predpísaná výšková tolerancia nevyhnutná pre ukladanie kartónov pomocou robota. Ten vie pomocou piestového snímača zmerať na jednom mieste výšku palety, avšak ak by na inom mieste vyčnievala niektorá z dosiek, tak by pri ukladaní kartónu mohol robot o túto dosku zavadiť a mohlo by dôjsť k prevráteniu kartónov. Pred samotným uložením na paletu sa nachádza meracie pracovisko s laserovým snímaním rozmerov kartónov. Na základe týchto údajov je vybraný program na ovládanie robota, nakoľko ten dokáže na paletu ukladať niekoľko rôznych druhov kartónov s fľašami. V rámci merania sa takisto vyhodnocuje, koľko kartónov je prítomných na uloženie na paletu a v akej polohe sú orientované. Ak by prišiel na dopravníku iný ako očakávaný rozmer kartónu, pracovisko sa zastaví a operátor dostane chybové hlásenie. Celé pracovisko je z hľadiska bezpečnosti vybavené mechanickým oplotením s bezpečnostným spínačom na kontrolu otvorenia dverí a zároveň je vstup do pracovného priestoru robota zabezpečený pomocou svetelných závor.

Návrh, zapojenie a oživenie plniacej linky vrátane robotizovaného pracoviska paletizácie realizovala košická spoločnosť MANEX, spol. s r. o. „Spoluprácu so spoločnosťou MANEX hodnotíme veľmi pozitívne, či už išlo o fázu projektovej prípravy, nasadenia, oživenia, alebo servis a dodávky náhradných dielov. Navyše v prípade urgentnej opravy sme to v spolupráci s nimi dokázali vyriešiť v priebehu jedného dňa. Programátor spoločnosti MANEX nám bol v jednom prípade dokonca ochotný pomôcť aj v čase jeho dovolenky, čo si veľmi ceníme,“ konštatuje T. Glajza. Rovnako pozitívne hodnotí aj spoluprácu so spoločnosťou ABB, ktorá zabezpečuje pravidelné servisné prehliadky robota týkajúce sa mechanických častí robota, kontroly oleja a pod. „Za približne osem rokov, počas ktorých je robot v prevádzke, sme nezaznamenali žiadne jeho vážnejšie poruchy, ktoré by nás obmedzili z hľadiska výrobných plánov,“ dodáva T. Glajza.

120-ročná tradícia s modernými technológiami

História bratislavského závodu na výrobu čokoládových výrobkov, doteraz pre mnohých známa ako Figaro, sa začala písať v roku 1896, keď sa nemecký výrobca cukroviniek Stollwerck rozhodol expandovať na východ a založil svoju pobočku v Bratislave. Závod s prvotným kapitálom 300 000 mariek dostal meno Cisársko-kráľovská rakúsko-uhorská dvorná továreň na čokoládu bratov Stollwerckovcov. V priebehu 120 rokov došlo k niekoľkým významným zmenám, čo sa týka vlastníkov aj technologického pokroku. Dnešný Mondelez SR Production, s. r. o., má ročnú kapacitu cca 40 000 ton čokoládových výrobkov, pričom ako jeden z mála závodov v rámci skupiny Mondelez disponuje kompletným výrobným procesom čokolády od spracovania kakaových bôbov až po finálny výrobok. V rámci našej reportáže sme sa zamerali na návštevu automatizovanej baliarne čokoládových praliniek.

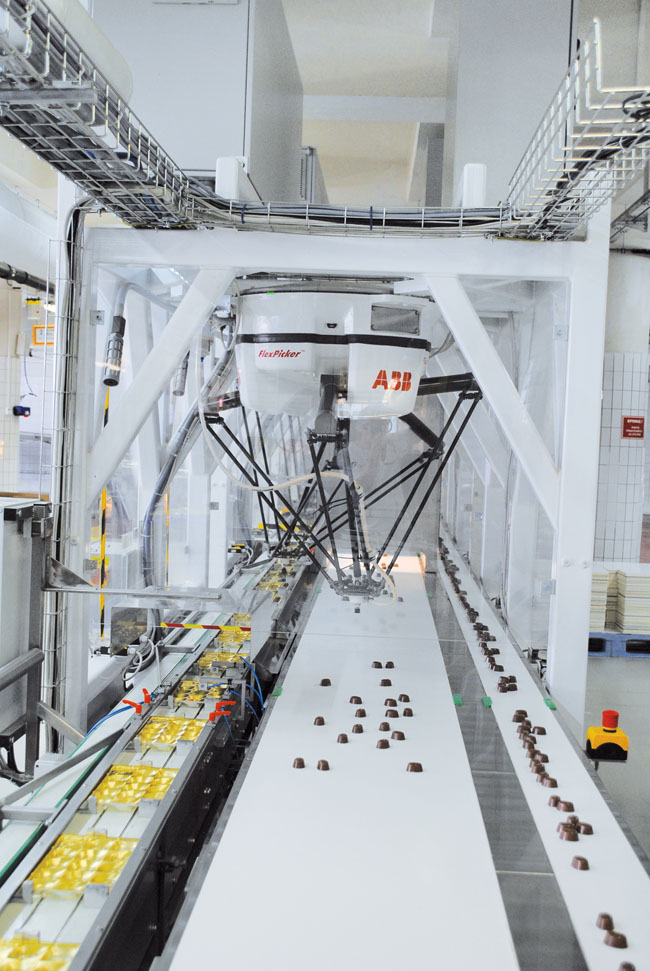

Pralinky ukladajú delta roboty

Automatizovaná baliareň praliniek bola uvedená do prevádzky na prelome rokov 2010/2011. Je určená na balenie výrobkov I love Milka, Thank you Milka či známej bonboniéry Tatiana. Jadrom baliacej linky sú tri bunky vybavené delta robotmi FlexPicker 360 od spoločnosti ABB, pričom v každej bunke sa nachádzajú dva. Ich úlohou je korektné umiestnenie voľne uložených výrobkov pohybujúcich sa na prepravnom páse do tzv. blistra. Blister sa následne ukladá do škatuliek – finálneho obalu bežne nazývaného bonboniéra.

Výstavba baliacej linky sa uskutočnila v súčinnosti českej spoločnosti Ekonopak a spoločnosti ABB. Roboty FlexPicker sú okrem nevyhnutných servisných odstávok či prestavovania výroby v činnosti 24 hodín denne 7 dní v týždni. Pred samotnou realizáciou sprístupnila spoločnosť Mondelez dodávateľom linky všetky údaje týkajúce sa rozmerov a uhlov natočenia praliniek, ktoré linka mala ukladať, čo bolo mimoriadne dôležité pre programovanie riadenia pohybu delta robotov.

Celý proces ukladania výrobkov do blistra prebieha v tzv. protiprúde, keď sa pás s výrobkami pohybuje jedným smerom a vedľa umiestnený pás s blistrami opačným smerom. Proces ukladania sa začína ručným naložením čokoládových výrobkov, ktoré boli vyformované v inej časti linky na dopravníkový pás. Na začiatku každej robotickej bunky sa nachádza kamerový systém na spracovanie obrazu od spoločnosti Cognex. „Ten dokáže presne zaznamenať koordináty a dokonca aj natočenie pralinky na pohybujúcom sa páse,“ vysvetľuje Jaroslav Zaťko, vedúci technického úseku spoločnosti Mondelez SR Production, s. r. o. V prípade praliniek v tvare srdiečka či kvetinky je totiž ešte dôležité aj to, ako robot pralinku pri ukladaní do blistra natočí. Programové vybavenie na tieto zložité úkon s veľkou výpočtovou rýchlosťou zabezpečovala samotná spoločnosť ABB. O náročnosti svedčí fakt, že roboty dokážu v súčasnosti ukladať pralinky s rýchlosťou 500 ks za minútu a 1 320 kg/8 hod. Na komunikáciu medzi kamerovým systémom a systémom SCADA PickMaster 3 sa používa zbernica GbE na báze ethernetu.

Špeciálny rozťahovací pás oddelí pralinky na vstupe do prvej robotizovanej bunky tak, aby ich kamerový systém dokázal korektne rozpoznať. Ak sú pralinky tesne pri sebe tak, že sa dotýkajú, kamerový systém ich ignoruje a takáto dvojica prechádza „bez povšimnutia“ až na koniec linky a späť do tzv. recirkulácie. Každý robot presne zaznamenáva, či uložil pralinku, do ktorého blistra a následne túto informáciu zasiela do riadiaceho systému, čím je koordinovaná súčinnosť aj zvyšných robotov. Na riadenie robotov sa používa riadiaci systém IRC5. Ten opäť komunikuje prostredníctvom zbernice GbE s riadiacim softvérom PickMaster 3. Vizualizácia na operátorskom pracovisku zobrazuje činnosť a stav jednotlivých robotizovaných buniek, t. j. ktorá je v prevádzke, či je tam nejaká porucha a pod. Na začiatku výroby si operátor z menu zvolí príslušnú receptúru podľa toho, aký produkt sa bude baliť.

Blistre sa ukladajú zo zásobníka na dopravníkový pás, ktorý poháňajú dva servomotory. Ich súčinnosť je mimoriadne dôležitá z hľadiska presnosti polohovania blistra pre roboty, aby do nich dokázali presne ukladať jednotlivé pralinky. Blistre sú zachytené dvomi vystreďovacími pinmi a jedným unášacím pinom. Tie možno vzájomne rôzne polohovať pre rôznu veľkosť blistrov, do ktorých sa pralinky ukladajú. To, ako sa nastaví poloha pinov, je definované v zvolenej receptúre pre konkrétny blister a konkrétny typ praliniek. Optické snímače slúžia na zistenie prítomnosti a polohy blistra na dopravníku.

„FlexPicker 360 sú delta roboty s tromi ramenami a jednou stredovou osou schopnou nezávislého natáčania. Ide o veľmi spoľahlivé a rýchle roboty. Vďaka tomu, že riadenie stredovej osi zabezpečuje samostatný servomotor, dokážeme pralinku podľa potreby natáčať počas jej prenosu z pásu do blistra,“ vysvetľuje J. Zaťko. Na konci robotického ramena sa nachádzajú špeciálne prísavky s vlnovcom, ktoré spĺňajú požiadavky na styk s potravinami. Uchopenie prebieha pomocou vákua vytváraného ejektormi, pričom je veľmi jemné, aby nedošlo k žiadnemu poškodeniu ani poškriabaniu pralinky. Vzhľadom na nízku hmotnosť pralinky len 5,5 g možno zvoliť veľmi vysoké zrýchlenie robotického ramena pri ich prenose do blistra.

Každá dvojica robotov je vybavená aj ručným ovládacím panelom (teach pendant), cez ktorý možno vstúpiť napr. do servisného režimu. „Zároveň možno cez toto zariadenie bezpečne ručne ovládať robot, čo sa využíva napr. pri pravidelnom čistení liniek,“ vysvetľuje J. Zaťko. Kalibráciu robotov realizujú pomocou riadiaceho systému samotní pracovníci technického oddelenia Mondelez, ktorí boli na to zaškolení. „Kalibráciu vykonávame len vtedy, ak máme indikáciu z výroby, že dochádza k nepresnostiam pri ukladaní praliniek, čo však býva veľmi zriedka,“ dopĺňa J. Zaťko. Všetky ostatné činnosti, ktoré súvisia s programovaním a údržbou robotov, zabezpečuje slovenská pobočka ABB, s. r. o.

Bezpečnosť robotizovaných buniek zaisťujú koncové bezpečnostné spínače nainštalované na každom jednom kryte, ktorý môže operátor náhodne alebo úmyselne otvoriť. Údaje z koncových spínačov sa posielajú na bezpečnostné vstupy PLC. Ostatné kryty, ktoré nie sú vybavené koncovými spínačmi, sa dajú otvoriť len pomocou príslušného nástroja s využitím postupov L.O.T.O.

„V prípade výmeny niektorého dielu robotizovanej bunky využívame len originálne náhradné diely ABB, zároveň raz za rok prebieha servisná prehliadka robotov, kde odborníci z tejto spoločnosti merajú všetky tolerancie, kontrolujú nalogované poruchy, dostatočné množstvo oleja v prevodovkách, čiže vykonávajú pre nás kompletnú profilaktickú prehliadku,“ vysvetľuje J. Zaťko. Súčasťou tejto prehliadky je aj odporučenie do budúcnosti ohľadom ďalšej prevádzky či výmeny konkrétnych dielov.

Robotizované pracovisko paletizácie

V záverečnej časti linky na výrobu čokoládovej tyčinky Fredo bolo nasadené robotizované pracovisko na balenie hotových výrobkov. Škatule, tzv. obchodné balenia (OB) s výrobkami, prichádzajú na dopravníkovom páse a zoraďujú sa do skupiny. Štvorosový robot IRB 460 od spoločnosti ABB ich zoberie pomocou uchopovacieho zariadenia vybaveného prísavkami a podľa receptúry, tzv. paletovej schémy, ich natočí a uloží na paletu. Robot pracuje s výkonom 8 160 OB/8 hod., v prepočte na hmotnosť 9 057 kg/8 hod., a je riadený riadiacim systémom IRC5.

Robot po určitom počte vrstiev škatúľ umiestni pred uložením ďalšej vrstvy papierovú preložku, aby sa spevnil blok naukladaných škatúľ a aby mohla byť paleta bezpečne prepravená k zákazníkovi. Dodávateľom robotizovaného paletizačného pracoviska bola firma MANEX, spol. s r. o., v spolupráci so spoločnosťou ABB, s. r. o. „Spolupráca so spoločnosťou MANEX je veľmi dobrá. Často máme požiadavky na nové aplikácie, ktoré vyplynú z našich interných stanov, či už na bezpečnosť, alebo na hygienu, čo nie je pre mnohé inžinierske a dodávateľské firmy známa oblasť. No práve MANEX preukázal vždy ochotu vyjsť nám v ústrety, preto aj pri ďalších potenciálnych projektoch predbežne počítame v pokračovaní začatej spolupráce,“ konštatuje J. Zaťko.

Ďakujeme spoločnosti Mondelez SR Production, spol. s r. o., za možnosť realizácie reportáže a Jaroslavovi Zaťkovi za poskytnuté technické informácie.