Výrobná linka prevodoviek

Z pásov výrobnej linky prevodoviek schádzajú prevodovky v počte kusov okolo 1 200 denne, určené prakticky pre celý koncern Volkswagen. Závod v DNV je výnimočný aj tým, že ako jediný vyrába istý typ prevodovky pre celý koncern. V princípe sa produkujú tri základné typy prevodoviek, dva typy 5-stupňových a jeden typ 6-stupňovej. Výrobná linka je tvorená dvomi sekciami dopravníkových systémov, prvá sekcia je tzv. výrobná (Fertigungslinie) a druhá testovacia (Prüflinie). Zložené prevodovky putujú z výrobnej časti do testovacej, kde sa dôkladne otestuje ich funkčnosť ako pri reálnom zaťažení. Linka výroby prevodoviek sa skladá z mnohých montážnych buniek, cez ktoré prechádza dopravníkový systém. Každé takéto pracovisko je vybavené vlastným riadiacim systémom PLC, SIMATIC S5 alebo SIMATIC S7.

Kontrola prvkov kamerou COGNEX

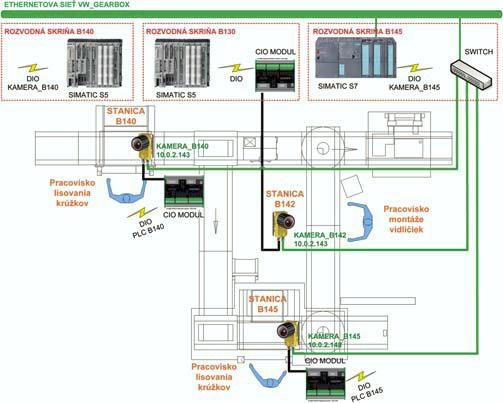

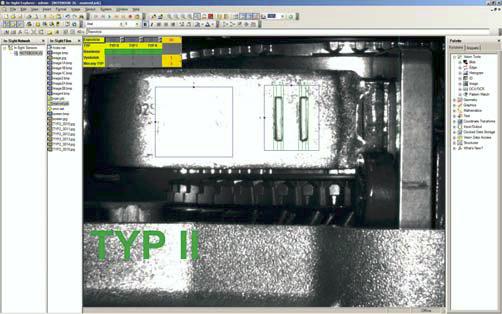

Kamerová kontrola správnosti prvkov sa uskutočňuje na troch pracoviskách, lisovacia stanica B140 a B145 a stanica vkladania vidličiek B142. Dve sú principiálne podobné a kontroluje sa na nich prítomnosť istého typu prúžku, tzv. Wellfederring. Na treťom pracovisku sa zisťuje prítomnosť správneho typu prvku, nazývaného vidlička. Pri montáži sa vkladá vidlička prislúchajúca konkrétnemu typu prevodovky (dva typy TYP0, TYP-I do 5-stupňových a jeden typ TYP-II do 6-stupňových prevodoviek). K vykonávaným operáciám na montážnej linke patrí aj vkladanie ozubených kolies na hriadeľ.

Medzi dve konkrétne kolesá 6-stupňových prevodoviek vkladá obsluha prstencový zvlnený odpružený krúžok šírky 0,3 mm. Následne prebieha kontrola prítomnosti krúžku, resp. či sa medzi kolesami nenachádza viac ako len predpísaný jeden krúžok. Krúžky prichádzajú z výroby balené a navzájom zlepené vo veľkých množstvách. Preto sa môže stať, že sa medzi kolesá vložia namiesto jedného dva alebo dokonca viac krúžkov, čo je pre kvalitu výrobku nežiaduce.

Kontrola prítomnosti krúžkov a vidličiek sa vykonáva automaticky, a to prostredníctvom kamery Cognex InSight, ktorá sníma zvolené miesto na prevodovke a vzápätí jednotlivé zábery pomocou softvéru vyhodnocuje. Nasnímané zábery však prakticky zakaždým vyzerajú rozdielne, v závislosti od pootočenia krúžku medzi ozubenými kolesami. Každá prevodovka je tak svojím spôsobom unikát, pretože uloženie krúžku závisí od toho, ako ho vloží obslužný personál. Kamera musí za každých okolností rozlíšiť, či sa medzi kolesami vôbec nachádza nejaký krúžok a ak sa nachádza, či je len jeden alebo ich je viac.

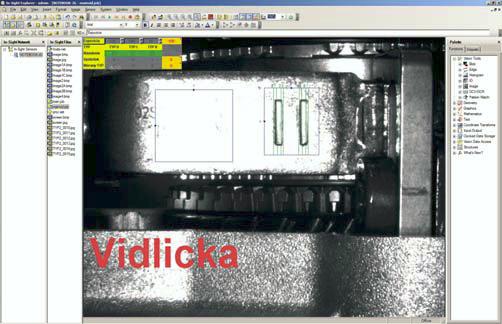

Vidlička

Pri procese montáže prichádza prevodovka na miesto zastavenia, kde sa pomocou identifikačného systému Moby-M načítajú základné údaje o prevodovke z dátového nosiča vrátane typu vidličky. Údaj o type vidličky zasiela riadiace PLC Simatic S5 snímacej kamere Cognex, ktorá tak vie, čo má vyhodnocovať. Prevodovky neprichádzajú na snímacie miesta kamier vždy v ideálnej pozícii na dopravníku. Preto si kamera prispôsobuje meracie miesta. Základným orientačným bodom je nájdenie charakteristického prvku vidličky (čiara – prechod medzi bielou a tmavou farbou atď.), odkiaľ je umiestnenie meracích miest v konštantnej vzdialenosti. Pri snímaní vidličky sa vykonávajú v programe tri funkcie. Prvá odmeriava polohu vidličky, druhá zisťuje prítomnosť vidličky a tretia v meracom poli hľadá charakteristické objekty konkrétneho typu vidličky.

Systém spracovania obrazu

Na spracovanie obrazu sa zvolili kamery Cognex InSight, ktorých veľkou prednosťou je kompaktnosť, pretože ponúkajú všetko v jednom puzdre – snímač spracovania obrazu aj vyhodnocovaciu elektroniku. Je to nezávislý systém pracujúci absolútne samostatne. Kamera z hľadiska komunikácie disponuje dvoma rozhraniami. Jedno rozhranie tvorí priemyselný ethernet (zelený kábel) a cez druhé je vedené napájanie, digitálne V/V a základná komunikácia (čierny kábel). Spolu s kamerou je inštalovaná aj voliteľná expanzná jednotka CIO-1400. Modul je vybavený aj sériovou linkou pre prípad pripojenia k inému zariadeniu, napr. PLC alebo robotu.

Kamera umožňuje vytvárať rôznorodé programové spracovania obrazu v závislosti od danej aplikácie a sprostredkúvať získané výsledky svojim nadradeným systémom. V rámci celej linky sú inštalované panelové počítače, kde možno monitorovať chod výroby vrátane možnosti prístupu k aktuálnemu obrázku z kamier. Panelové počítače sú vybavené ftp serverom, na ktorý kamery ukladajú zábery detegujúce chybu na snímaných miestach. Tieto zábery slúžia na spätnú kontrolu a potenciálnu modifikáciu vyhodnocovacieho programu bez nutnosti odstavenia chodu kamier.

Vyhodnocovací program

Používateľské prostredie priloženého softvéru ku kamere je intuitívne a svojím dizajnom pripomína tabuľkový procesor Excel od firmy Microsoft. Korektnosť programu možno kontrolovať v emulátore na testovacej vzorke existujúcich záberov. V praxi program upovedomuje obsluhu o správnosti vloženého prvku. V prípade korektnosti sa prevodovka presúva na dopravníku na ďalšie stanovište. V opačnom prípade sa upozorňuje obsluha na chybu blikaním predného osvetlenia kamery v polsekundových intervaloch a prevodovka stojí na dopravníku. Obsluha tak môže vykonať okamžitú nápravu. Vyhodnocovací program sa musí vyrovnať s prekážkami, ktoré predstavujú predovšetkým fľaky od oleja, nachádzajúce sa na vidličke. Preto sa do programu museli zakomponovať ošetrujúce funkcie, filtre, schopné eliminovať tieto nepriaznivé vplyvy. Operácia vyhodnotenia trvá iba 50 ms a žiadnym spôsobom nezdržuje celkový výrobný proces.

Proces merania

V programe sú naprogramované základné funkcie na riadenie sledu operácií, ako sú štart merania, časovače atď. Súčasťou sú ďalej tri parciálne programy na meranie troch typov vidličiek. Tieto podprogramy sú tvorené medzi sebou previazanými funkciami. Prítomnosť vidličky sa napr. deteguje binárnym histogramom, ktorý len rozhoduje, či je snímaná plocha biela alebo tmavá na základe prekročenia stanovenej prahovej hodnoty.

Riadenie

Pracovisko kontroly vidličky je pripojené cez expanzný CIO modul k riadiacemu PLC Simatic S5. S riadiacim automatom rovnakého typu je spojené aj jedno pracovisko kontroly odpruženého krúžku. Na druhom pracovisku je kontrola krúžku pod dohľadom PLC Simatic S7. V súlade so zachovaním štandardu koncepcie je aj v tomto prípade PLC spojené s kamerou prostredníctvom modulu CIO, hoci by na to stačilo štandardné ethernetové rozhranie na kamere a v riadiacom automate.

Branislav Bložon, Ing. Juraj Gabriel