Všetky dodávky z HBPO Slovakia smerom k odberateľovi sú realizované spôsobom Just-in-time. Spoločnosť s približne 95 zamestnancami a plánovaným obratom 90 mil. eur v roku 2010 vyrába približne 145 000 modulov ročne. Svojimi výkonmi sa v globálnych číslach radí medzi lepšie dcéry nemeckej matky.

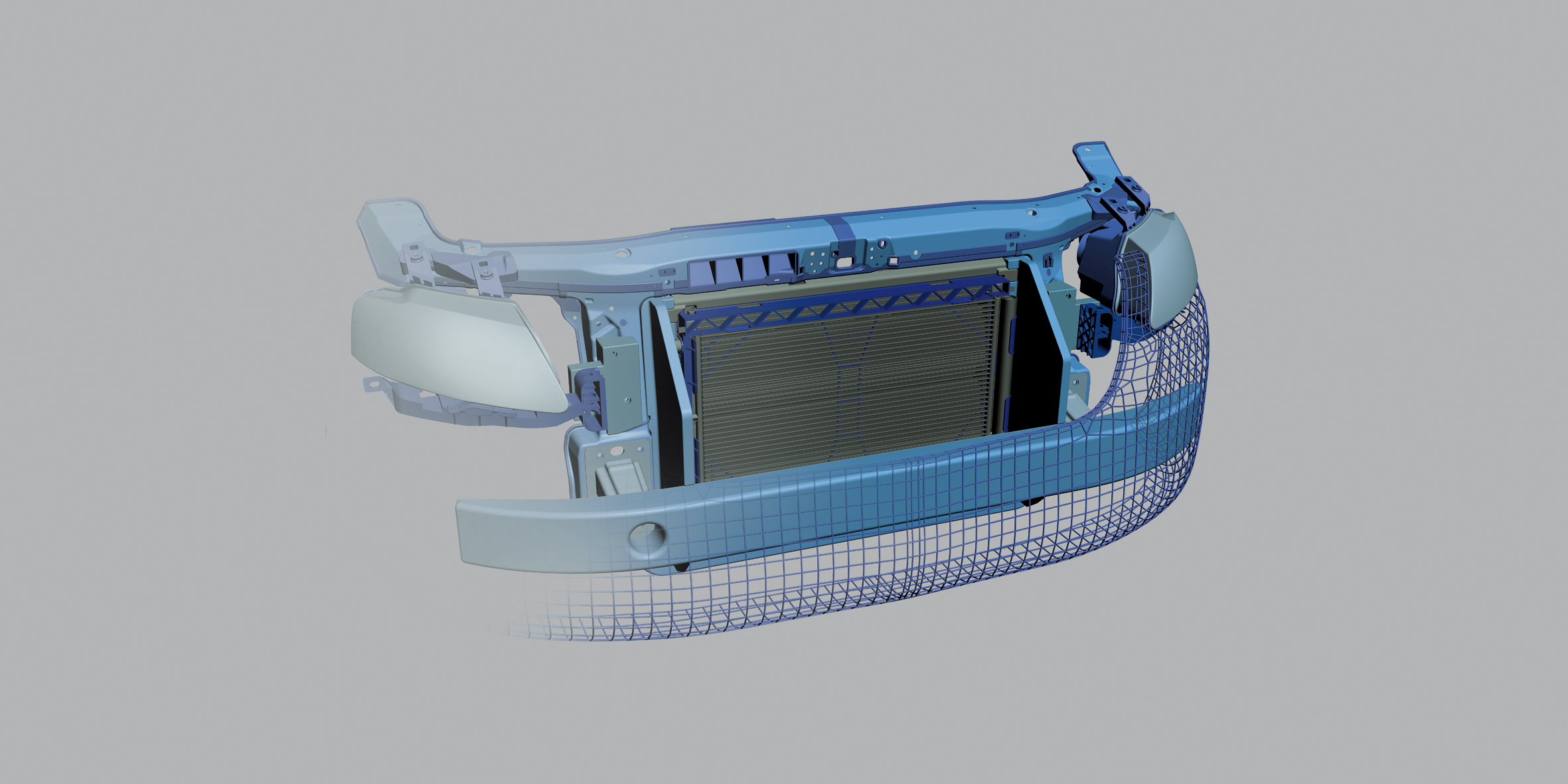

Procesy v HBPO Slovakia možno rozdeliť do niekoľkých skupín: príjem materiálu, naskladnenie, vyskladnenie, montáž, výstupná kontrola a expedícia. Najdôležitejšou fázou je práve montáž, v rámci ktorej sa využívajú rôzne technologické postupy skladania modulov – skrutkovanie, lepenie, klipovanie atď. Z hľadiska materiálových vstupov má spoločnosť HBPO Slovakia, spol. s r. o., približne 130 dodávateľov komponentov, z ktorých sa skladajú moduly pre jednotlivé typy áut.

Popis technologických postupov

Celý proces sa začína poslaním objednávky od zákazníka, pričom táto objednávka má niekoľko časovo rozlíšených fáz – najkonkrétnejšia je však v poradí posledná objednávka s označením M1, ktorá kompletne definuje konečnú podobu vozidla a tým aj front-end modulu pre zákazníka. Táto objednávka prichádza v štyri a pol hodinovom predstihu pred tým, ako musia byť moduly vo Volkswagene už namontované v presne určených vozidlách.

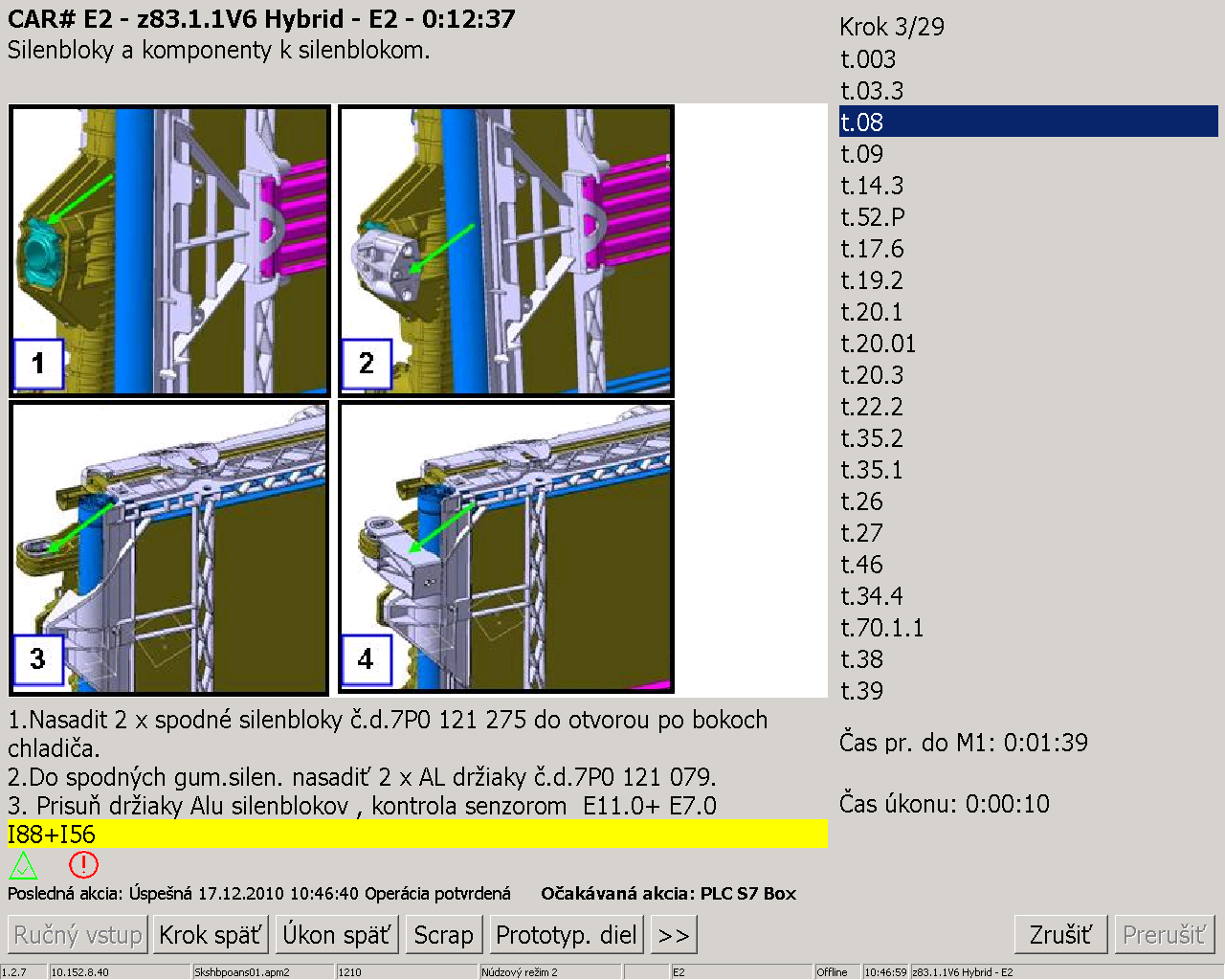

Objednávka M1 sa po prijatí spracuje v informačnom systéme SAP a preklopí sa do internej papierovej aj elektronickej formy. Tlačová forma slúži pre pracovníkov montáže, aby mali prehľad, ktoré komponenty majú byť do danej zákazky zabudované. Elektronická podoba tejto objednávky je spracovaná softvérovou MES aplikáciou s označením EMANS, ktorú v roku 2007 na mieru dodala spoločnosť ANASOFT APR, spol. s r.o., pričom do ostrej prevádzky bola spustená o rok neskôr. EMANS na základe objednávok definuje postupnosť krokov a operácií, ktoré sa majú v rámci montáže každého modulu vykonať. EMANS jednotlivé kroky sleduje a nepovolí vykonanie ďalšieho, ak ten predchádzajúci nebol splnený stanoveným spôsobom.

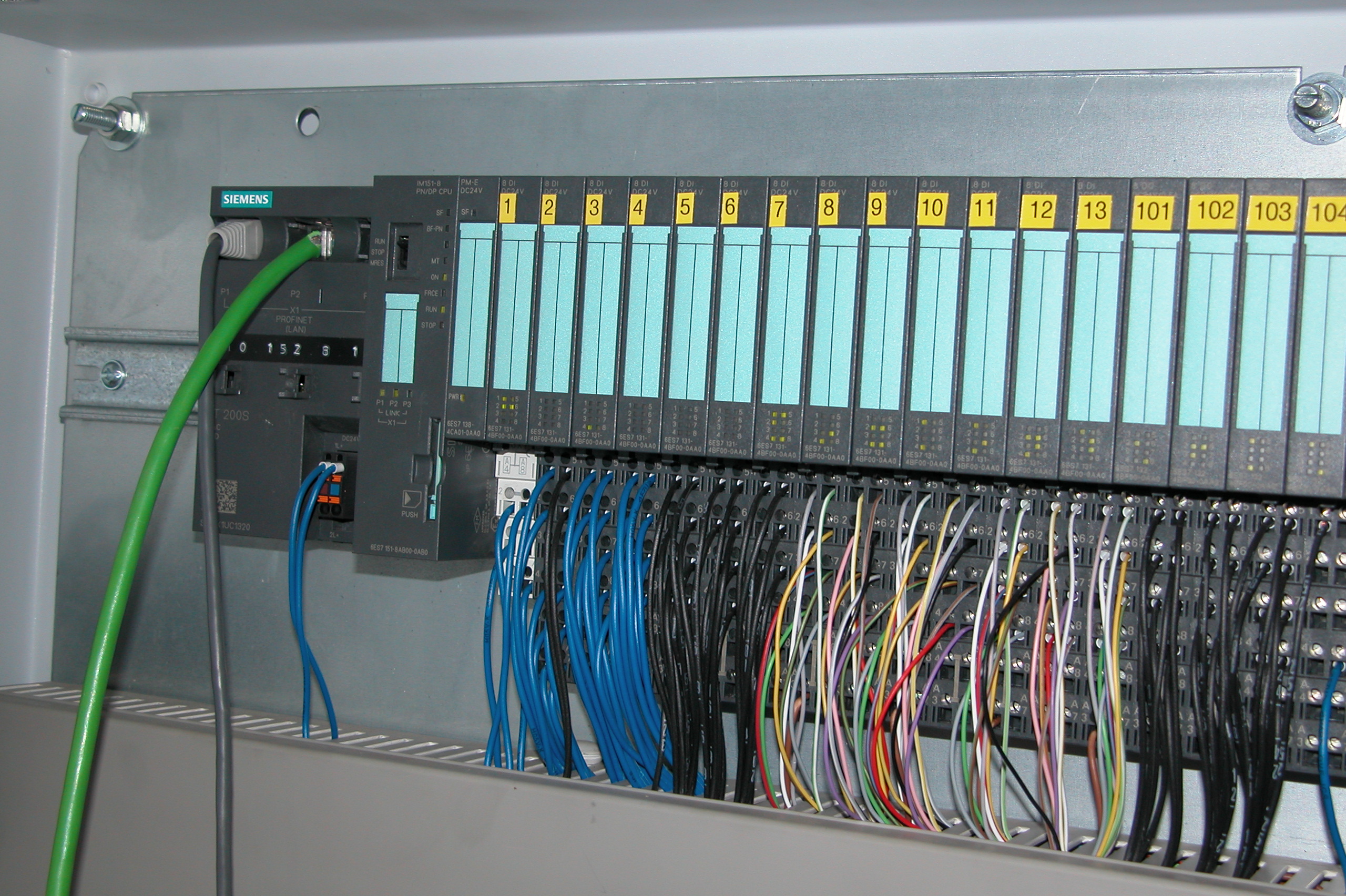

Obr. 1 Riadiaci systém Simatic S7-200 spolu s modulmi vzdialených V/V ET200

Proces montáže modulov presne kopíruje výrobu jednotlivých typov automobilov vo Volkswagene, t. j. takmer vždy sa realizuje montáž rozdielnych modulov, ktoré idú za sebou. V prípade HBPO Slovakia nejde o pásovú, ale tzv. bunkovú výrobu. Jednotlivé typy buniek sú zamerané na predmontáž, hlavnú montáž, výstupnú kontrolu a expedíciu.

Hardvérové vybavenie montážnych buniek

Každá bunka je vybavená priemyselným PC (IPC) iEi vo vyhotovení dotykového operátorského panelu, ktoré sú pripojené do spoločnej ethernetovej siete. IPC je tenkým klientom MES systému EMANS. V nižšej úrovni sa na jednotlivých bunkách nachádzajú rôzne typy automatizačných zariadení, ako PLC Siemens typu Simatic S7- 200, S7-300, moduly vzdialených V/V ET200, Moxa iOLogix, typ 4000 a 4100, frekvenčné meniče SEW Eurodrive typu MOVITRAC, momentové uťahovačky či snímače obrazu.

Predmontáž

Bunka predmontáže je tvorená rámom s pneumatickými valcami Festo, ktoré ovládajú upínacie čeľuste. Pracovník má k dispozícii momentovú uťahovačku spolu s riadiacou jednotkou. Prostredníctvom protokolu TCP/IP komunikuje riadiaca jednotka s nadradeným MES systémom EMANS. Ten na základe zvoleného kroku generuje pre uťahovačku požadovaný moment, čím sa zabezpečí stanovená kvalita spoja. Zároveň uťahovačka kontroluje, či bol úkon vykonaný správne, informáciu odošle do lokálneho IPC a pracovník pokračuje na ďalší krok.

Na vizualizáciu objednávky aj jednotlivých krokov, ktoré treba na danom module vykonať, slúži IPC. Na snímanie čiarových kódov jednotlivých dielov sa využívajú ručné snímače čiarových kódov. Predmontáž sa začína vytlačením objednávky M1 a tzv. komisiovaním jednotlivých dielov (Warenkorb) potrebných na fázu predmontáže. V rámci toho sa evidujú rôzne sprievodné informácie, ako šarže jednotlivých dielov, ich výrobné číslo a pod., aby bolo možné v prípade výskytu problému spätne dohľadať a ohraničiť, na ktorých vozidlách boli diely namontované, kde chyba vznikla a čo bolo príčinou.

V predmontáži sa osádzajú na moduly diely, ktoré sa nedajú zabudovať v rámci hlavnej montáže a zároveň je cieľom aj znížiť počet úkonov na hlavnej montáži a ušetriť tak čas. Pracovníkovi sa po vykonaní predmontážnych úkonov na konkrétnom module zobrazí na IPC zoznam ďalších komponentov, ktoré treba v nasledujúcej operácii – hlavnej montáži doplniť. Pracovník predmontáže prechádza pomedzi zásobníky s jednotlivými dielmi. Každý zásobník je označený zeleným svietidlom a potvrdzujúcim tlačidlom (systém Pick by Light).

Systém EMANS, ktorý na základe elektronickej objednávky pre daný modul sleduje vykonávanie jednotlivých operácií v predmontáži, rozsvieti po dokončení poslednej zelené svetlo pri tých zásobníkoch, z ktorých treba vybrať zvyšné diely pre daný modul. Takto má pracovník jasný prehľad o tom, z ktorých zásobníkov má vybrať diel. Po naložení dielu na vozík potvrdí pracovník jeho vybratie zo zásobníka stlačením tlačidla. Táto informácia sa kvôli kontrole okamžite zaznamená v EMANS-e aj na IPC na pracovisku predmontáže. Po naložení všetkých komponentov pracovník ešte raz zoskenuje čiarové kódy všetkých komponentov, kontrola sa vizualizuje aj na IPC s postupným vyobrazovaním všetkých komponentov a ich čiarových kódov. Kontrola sa vykonáva pre vylúčenie chyby pri nesprávnom uložení komponentu do nesprávneho zásobníka a zaznamenanie šarže dielu do systému EMANS.

Hlavná montáž

Moduly pre už skôr spomínané tri typy áut sa pre rozmerovú rôznorodosť a rozmanitosť použitých dielov montujú na troch konštrukčne odlišných pracoviskách. Montážne rámy, do ktorých sa upínajú moduly, sú kvôli odľahčeniu pracovníkov obsluhy polohované pohonmi s frekvenčnými meničmi SEW s výkonom 0,75 kW.

Obr. 2 0,75 kW frekvenčný menič riadi pohon na polohovanie montážneho rámu

Riadiaci systém Simatic je prostredníctvom ethernetovej siete prepojený so systémom EMANS, ktorému posiela informácie o všetkých úkonoch vykonaných na danom module v danej bunke – upnutie, polohovanie, skrutkovanie atď. Pomocou statického systému na snímanie a spracovanie obrazu sa kontroluje napr. osadenie komponentov.

Výstupná kontrola

Pracovník na výstupnej kontrole vizuálne skontroluje prítomnosť takých dielov, ktoré nebolo možné v predchádzajúcich bunkách skontrolovať systémom na snímanie a spracovanie obrazu.K dispozícii je aj ďalšia skupina piatich snímačov na obrazovú kontrolu prítomnosti ďalších častí, ako sú hadice, spony na hadiciach a pod.

Obr. 3 Pätica snímačov na snímanie a spracovanie obrazu na výstupnej kontrole

Okrem kontroly prítomnosti dielov sa v rámci bunky výstupnej kontroly vykonáva aj celková elektrická skúška každého modulu. Až po tejto kontrole je modul premiestnený do transportného vozíka. Vozík môže obsahovať maximálne štyri moduly uložené na presne stanovených pozíciách. Na kontrolu pozície modulov v transportnom vozíku sa používa ručný komunikátor s operačným systémom Windows CE.

Obr. 4 Kontrola pozície modulov na transportnom vozíku

Ide v podstate o mobilného tenkého klienta s aplikáciou EMANS Assembly JIT, vybaveného snímačom čiarových kódov a wi-fi komunikáciou, ktorá zabezpečuje spojenie s EMANS-om na hlavnom serveri. Ak je všetko v poriadku, moduly aj s vozíkom sú na expedícii naložené na kamión a dopravené do montážnej haly Volkswagenu. Charakteristika MES systému Nasadený MES systém EMANS sa skladá z troch hierarchicky usporiadaných aplikácií – Admin (zadávanie objednávok, tvorba postupov a krokov, prideľovanie obrázkov a príslušných čiarových kódov, priraďovanie buniek, reportovanie, evidencia časov, výkonov a pod.), Assembly (aplikácia bežiaca na IPC na jednotlivých montážnych a kontrolných pracoviskách) a Assembly JIT (aplikácia bežiaca na mobilnom tenkom klientovi – ručnom skeneri).

Samostatnou je aplikácia EMANS ESD Check, ktorá slúži na kontrolu antistatickej ochrany pracovníkov pred vstupom do montážnych priestorov. Po absolvovaní skúšky, ktorá meria prechodový odpor, sa jej stav zapíše do databázy EMANS-u. Ak by bol výsledok skúšky negatívny (t. j. pracovník nemá zabezpečenú dostatočnú antistatickú ochranu v podobe predpísanej obuvi, oblečenia a pod.), systém danému pracovníkovi zablokuje možnosť vykonávať úkony na tých montážnych bunkách, ktoré vyžadujú kladný výsledok skúšky.

Prínosy zavedenia MES systému

Medzi ne možno jednoznačne zaradiť kratší čas na zapracovanie pracovníkov na montážne operácie, pretože EMANS poskytuje vo vizuálnej forme zobrazovanej na každom IPC pracovný návod, aké operácie, v akom poradí a s akým výsledkom majú pracovníci vykonávať. Pred zavedením tohto systému boli všetky úkony dostupné len v papierovej forme, pričom nie všetci vykonávali jednotlivé kroky predpísaným spôsobom a v predpísanom poradí. Prechodom na MES systém sa zvýšila presnosť dodržiavania montážnych procesov, čo viedlo k zvýšeniu celkovej kvality práce. Dosiahla sa sledovateľnosť procesov a spätná dohľadateľnosť príčin vedúcich k chybnej montáži.

Vedenie spoločnosti dokáže vďaka tomuto systému odhaľovať slabé miesta v rámci procesov, dôvody prestojov, hodnotiť celkovú efektívnosť zariadení, čo sa prejavuje v raste produktivity. Z pohľadu zamestnancov systém EMANS prispel k objektívnejšiemu hodnoteniu ich výkonov. O kvalite tohto systému svedčí fakt, že sa presadil v konkurencii rôznych iných MES systémov a je nasadzovaný aj v ďalších dcérskych závodoch skupiny HBPO či už v Anglicku, Česku, Nemecku a najnovšie aj v Mexiku.

Ďalšie možnosti zlepšení

Z hľadiska označovania dielov, z ktorých sa jednotlivé moduly skladajú, sa v budúcnosti plánuje prechod na technológiu RFID, jej nasadeniu zatiaľ bráni vyššia cena, ktorú by po prirátaní do výslednej ceny modulov ich odberateľ neakceptoval. Rovnako sa uvažuje aj o plnoautomatizovanej predmontáži, ktorá by mala nahradiť doteraz používané poloautomatizované procesy.

Obr. 5 Pracovný postup generovaný EMANS-om a zobrazený na tenkom klientovi

Z pohľadu MES systému sa pravidelne objavujú a vynárajú ďalšie procesy, ktoré by EMANS mohol pokryť a o ktoré by sa tento systém mohol v blízkej budúcnosti rozrásť – od logistiky až po systém údržby používaných technológií. MES systém by mal v budúcnosti optimalizovať aj využitie prepravných vozíkov z hľadiska ich obsadenia, rýchlosti presunov a pod. Snahou je jednoznačne získať prehľad o dianí v rámci procesov v reálnom čase.

Za poskytnuté informácie a možnosť navštíviť montážnu halu ďakujeme Ing. Jozefovi Zeliskovi, výkonnému riaditeľovi, a Ing. Norbertovi Zimermanovi zo spoločnosti HBPO Slovakia, s. r. o.

Anton Gérer