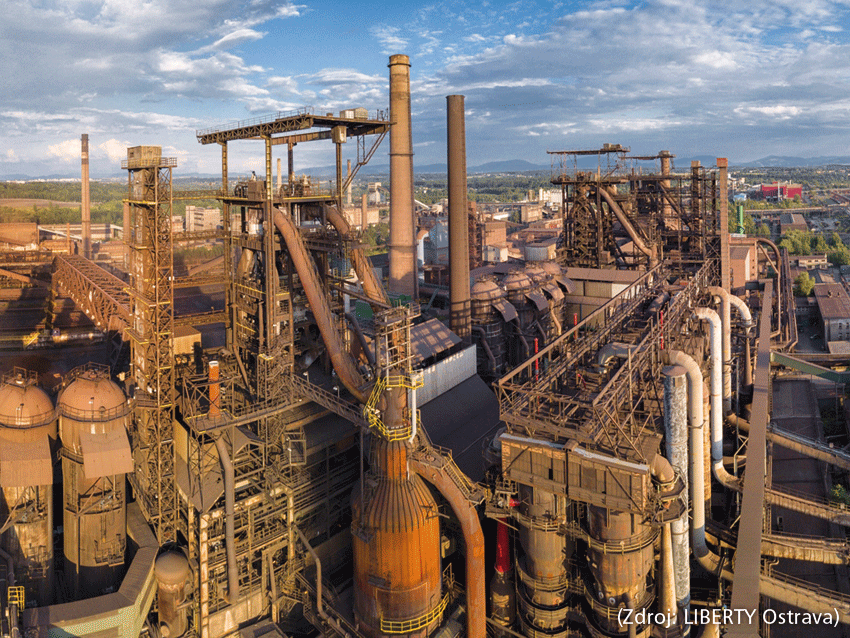

LIBERTY Ostrava, a. s., je spoločnosť pôsobiaca v hutníckom priemysle s ročnou výrobnou kapacitou 3,6 milióna ton ocele, ktorá sa využíva najmä v stavebnom, strojárskom a petrochemickom priemysle. Okrem českého trhu dodáva výrobky do viac ako 40 krajín sveta. Vďaka nadštandardnej ekologizácii tieto produkty vyrába s minimálnym možným dosahom na životné prostredie. LIBERTY Ostrava (predtým ArcelorMittal Ostrava) od obnovenia v roku 2015 investovala do automatizácie viac ako 200 miliónov korún. A ďalšie stovky miliónov ešte podnik v nasledujúcich rokoch investuje. Prebiehajúce investície v oblasti automatizácie, digitalizácie a nasadenia robotov znamenajú zvýšenie produktivity práce a nahradenie ľudí pri ťažkej a nebezpečnej práci, čím sa prispieva aj ku konkurencieschopnosti hutného závodu.

Jedným z dôvodov automatizácie a robotizácie oceliarne je aj chýbajúci kvalifikovaný personál, ktorý možno do určitej miery nahradiť strojom alebo robotom. „V oceliarňach riešime aj problém s nedostatkom pracovníkov. Automatizujeme a robotizujeme s cieľom nahradiť človeka. No nevieme to zabezpečiť stopercentne. Robot síce nahrádza menej kvalifikovanú pracovnú silu, ale zároveň potrebujeme ľudí schopných ovládať ho. A preto sa zvyšuje požiadavka na kvalifikovanú pracovnú silu,“ hovorí Miroslav Hýbl, riaditeľ pre automatizáciu v LIBERTY Ostrava.

Digitálne dvojča, 3D tlač aj robot

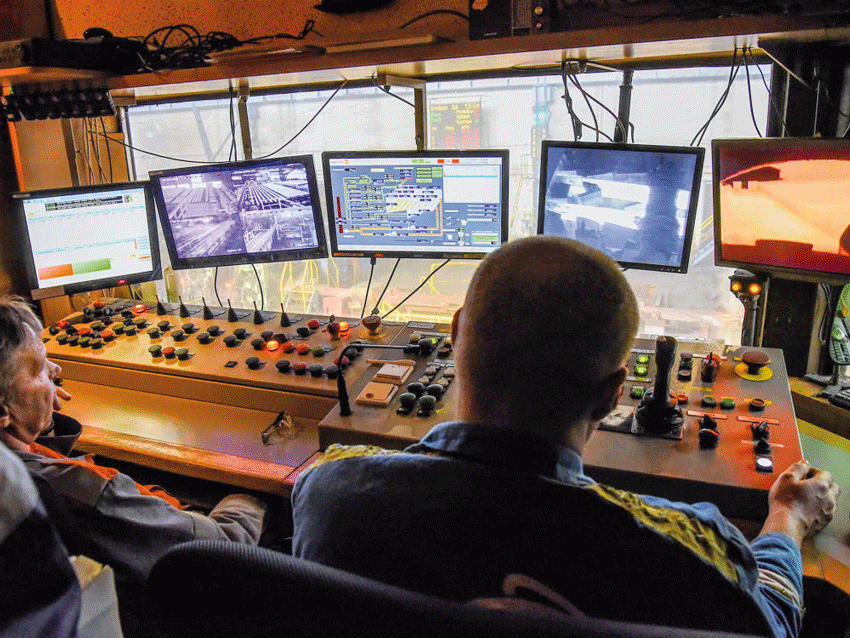

Oceliarne ešte v roku 2018 dokončili unikátny projekt v oblasti automatizácie a digitalizácie. Vysoká pec č. 3 má svoje digitálne dvojča a dokáže vďaka novému spôsobu merania simulovať a analyzovať procesy, ktoré prebiehajú vnútri vysokej pece. „Proces výroby a jeho plynulosť predtým záviseli od skúseností a kvality obsluhy. Dvojča situáciu zjednodušilo a pomáha nám strážiť procesy, ktoré sa v peci odohrávajú, a lepšie a rýchlejšie na ne reagovať. Výroba surového železa je tak bezpečnejšia a efektívnejšia,“ vysvetľuje Jan Sýkora, pracovník prevádzky vysokých pecí, ktorý má na starosti inovácie a podporu výroby.

Nedávno sa oceliarne pustili do vlastnej výroby náhradných dielov na 3D tlačiarni. Tá im umožňuje vyrábať komponenty, ktoré majú dlhú dodaciu lehotu alebo sa už samostatne nevyrábajú, a jediným riešením je výmena väčších technologických celkov. 3D tlačiareň vyrobí diel lacnejšie a rýchlejšie, než by ho dodala externá firma. Tento nápad výroby náhradných dielov pomocou 3D tlačiarne priniesli pracovníci v oceliarni. Tí tiež prispievajú návrhmi, ktorý diel treba vymeniť, a tak šetria čas aj peniaze nutné na opravu. „Návrhár vytvorí 3D model súčiastky, ten sa vytlačí, upraví sa a je pripravený na použitie. Celý proces trvá niekoľko hodín,“ vysvetľuje Jan Čech, autorizovaný projektant ostravskej huty.

Jedným z prvých takto vyrobených dielov bolo plastové ozubené koleso do prevodovky pohonu uzatváracích a regulačných armatúr. Týchto špeciálnych kolies je v hute potrebných niekoľko desiatok. „Plastové ozubené kolesá sú častou príčinou porúch servopohonu. Diel však nemožno kúpiť, tak sme si ho vyrobili sami za približne 200 korún (7 eur), pričom výmena celého pohonu by stála 60-tisíc korún (2 200 eur). Navyše vieme reagovať na výrobu náhradných dielov rýchlejšie ako externí dodávatelia,“ dodáva J. Čech.

Okrem výrobných procesov sa moderné technológie nasadzujú aj v administratíve. Softvérový robot, ktorého oficiálny názov je Robot Proces Automation (RPA), vypomáha na oddelení koordinácie predaja a riadenia zákaziek. V testovacom režime uspel a do plného pracovného procesu nastúpi hneď po dodefinovaní potrebných procesov. V praxi to prebieha tak, že pracovník predaja a riadenia zákaziek odošle objednávky na e-mail robota. Robot spracuje obsah objednávky do excelovskej tabuľky a následne otvorí systém SAP a prihlási sa doň. „Tu už funguje ako klasický zamestnanec. Pomocou excelovskej tabuľky robot nahrá založenú objednávku do systému. Nakoniec pošle danému zamestnanci e-mail, v ktorom ho informuje, že bola vytvorená objednávka. To všetko robot zvládne robiť úplne bezchybne, rýchlo, bez akéhokoľvek stresu či emócií a bez prestávky 24 hodín 7 dní v týždni,“ vysvetľuje Patrik Josífko zo závodu automatizácie v LIBERTY Ostrava, ktorý má vývoj robota na starosti.

„Počítačové roboty ľuďom pomôžu presúvať sa ku kreatívnejšej práci, o pracovné miesto nikoho nepripravia. Naopak pomôžu odbúrať nudné a rutinné úkony, ktoré bývajú únavné, ale vyžadujú veľké sústredenie. Na budúcom rozšírení a vývoji nášho robota budú pracovať naši vlastní experti. To zaručí, že sa na jeho ‚výučbe‘ budú podieľať ľudia, ktorí vedia, ako podnik a jeho procesy fungujú. Dôjde tak k významnému vylepšenie efektivity práce,“ dodáva M. Hýbl.

Uhlíková neutralita

Koncom leta 2020 získala LIBERTY Ostrava kladné stanovisko k modernizácii oceliarne od ministerstva životného prostredia pri posudzovaní vplyvu na životné prostredie (EIA). Hybridná technológia na výrobu ocele, ktorou chcú do konca roka 2022 nahradiť súčasné tandemové pece, bude mať výrazne menší vplyv na životné prostredie, napríklad emisie tuhých znečisťujúcich látok sa znížia o 66 % a emisie CO2 viac ako o polovicu.

„Získanie kladného stanoviska k EIA je ďalší významný míľnik na našej ceste k uhlíkovej neutralite, ktorú chceme dosiahnuť v súlade s plánom celej skupiny GFG Alliance do roku 2030. Celkovou transformáciou chceme zabezpečiť väčšiu pružnosť a dlhodobú konkurencieschopnosť a udržateľnosť s minimálnym vplyvom výroby na životné prostredie,“ uviedol Pascal Genest, generálny riaditeľ LIBERTY Ostrava.

Modernizácia oceliarne spočíva vo výstavbe dvoch hybridných pecí, prvých tohto typu v Európe, ktoré nahradia súčasné štyri tandemové pece s rovnakou výrobnou kapacitou 3,5 milióna ton ocele ročne. Nová technológia na výrobu ocele umožní oceliarni využívať väčší objem lokálneho šrotu, čím zníži jej závislosť od dovážaných surovín, radikálne obmedzí vplyv výroby na životné prostredie a spojením výroby ocele zo surového železa s technológiou elektrickej oblúkovej pece jej umožní flexibilne reagovať na meniacu sa situáciu na trhu. Novú oceliarsku technológiu chcú vybudovať a uviesť do prevádzky do konca roka 2022.

„Dôležitou súčasťou modernizácie oceliarne je tiež pripojenie k sieti veľmi vysokého napätia, ktoré nám umožní využiť potenciál hybridnej technológie naplno a v prípade potreby vyrábať oceľ iba zo šrotu. Príprava pripojenia je v plnom prúde, pracujeme na tom, aby sme ho postavili do roku 2025,“ dodal P. Genest.

Zdroj

[1] V ostravské huti si vyrábějí náhradní díly na 3D tiskárně. Opravy menších technologických zařízení jsou tak rychlejší a levnejší. LIBERTY Ostrava. [online]. Publikované 7. 6. 2019. Citované 5. 11. 2020. Dostupné na: https://libertyostrava.cz/news/v-ostravske-huti-si-vyrabeji-nahradni-dily-na-3d-tiskarne-opravy-mensich-technologickych-zarizeni-jsou-tak-rychlejsi-a-levnejsi/.

[2] Při správě obchodních zakázek v LIBERTY Ostrava pomáhá robot. LIBERTY Ostrava. [online]. Publikované 27. 3. 2020. Citované 5. 11. 2020. Dostupné na: https://libertyostrava.cz/news/pri-sprave-obchodnich-zakazek-v-liberty-ostrava-pomaha-robot/.

[3] Vysoká pec č. 3 v ArcelorMittal Ostrava má digitální dvojče. Polar. [online]. Publikované 27. 4. 2018. Citované 5. 11. 2020. Dostupné na: https://polar.cz/zpravy/pr/11000012672/vysoka-pec-c-3-v-arcelormittal-ostrava-ma-digitalni-dvojce.

[4] LIBERTY Ostrava získala kladné stanovisko k modernizaci ocelárny. Může zahájit svou cestu k uhlíkové neutralitě. LIBERTY Ostrava. [online]. Publikované 20. 8. 2020. Citované 5. 11. 2020. Dostupné na: https://libertyostrava.cz/news/liberty-ostrava-ziskala-kladne-stanovisko-k-modernizaci-ocelarny-muze-zahajit-svou-cestu-k-uhlikove-neutralite/.