Úlohy

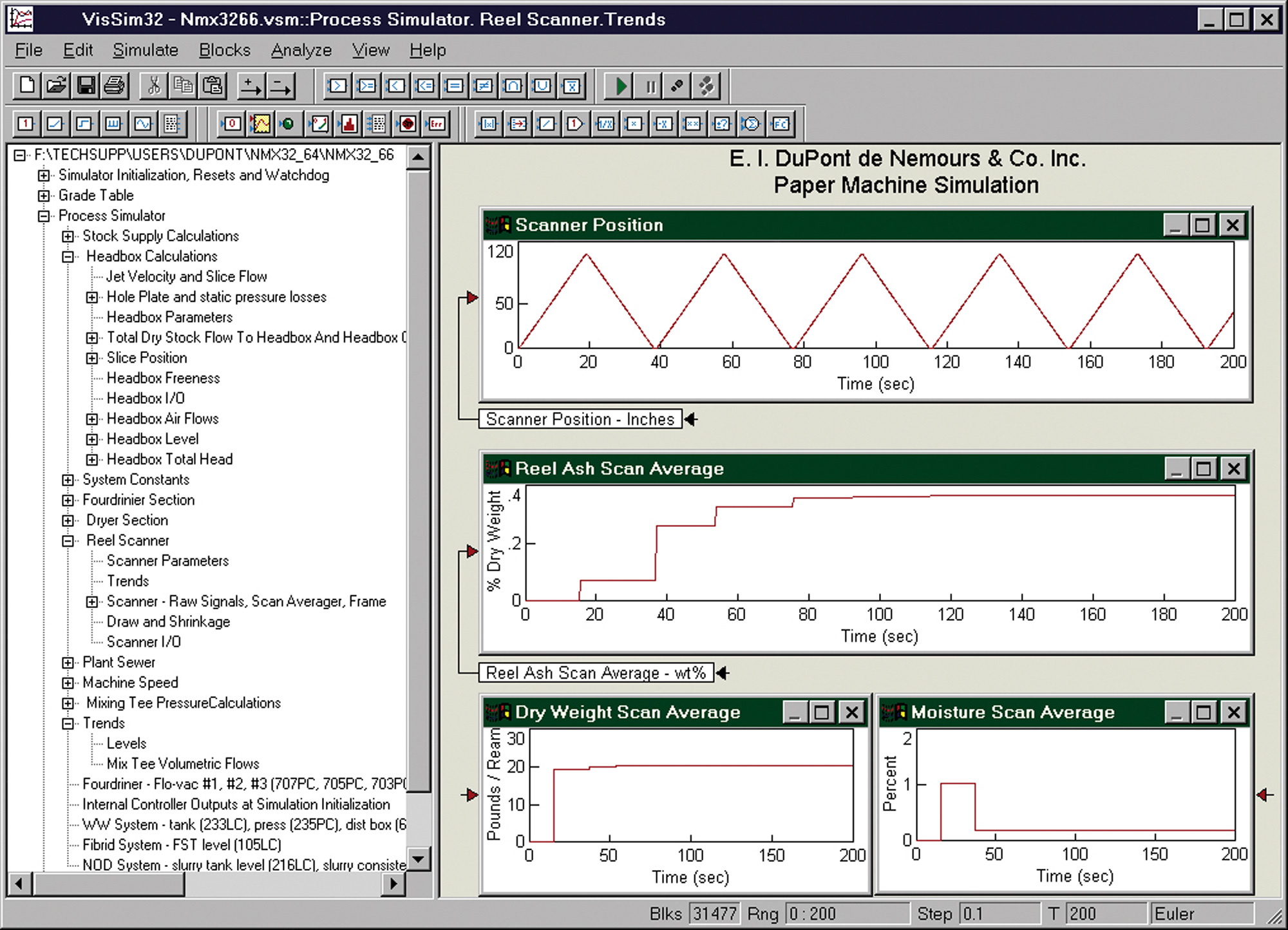

Technici s DuPont zadefinovali svoje požiadavky a špecifikáciu modelu a pracovníci EnTech mali za úlohu nájsť najvhodnejší simulačný softvér, na ktorom by model dokázali vytvoriť. Softvér musel byť veľmi prepracovaný, nakoľko sa od neho očakávalo vytvorenie modelu pre množstvo zariadení umiestnených v prevádzkach DuPontu - 15 veľkokapacitných zásobníkov, 20 sád čerpadiel, potrubí a ventilov, rafinérií, odvodňovače, vákuové zariadenia, sušičky, snímače a iné zariadení. Softvér musel simulovať veľké, viacparametrové dynamické procesy s vysokým stupňom presnosti.

Softvér musel byť interaktívny a graficky orientovaný aby bolo možné dynamické informácie prezentovať intuitívnym spôsobom. Navyše sady funkčných blokov museli obsahovať možnosť výberu spojitých, diskrétnych a prenosových funkcií, Booleovskej logiky, aritmetiky, a V/V blokov. Ďalšími dôležitými požiadavkami boli možnosť spúšťania v simulačnom čase, reálnom čase a spojitom čase, riadenie digitálnych a analógových V/V v reálnom čase, zastavenie a pokračovanie simulácie, inicializácia všetkých stavových premenných ako aj možnosť rozšírenia množiny blokov o bloky vytvorené používateľom v jazyku C s cieľom zvýšenia rýchlosti a rozšírenia funkcionality.

Vzhľadom na to, že operátori by mohli využívať simulačný model pre účely vzdelávania, musel mať softvér možnosť vytvárania realistických riadiacich panelov s ukazovateľmi regulátorov, dynamickým meraním výšky hladiny vo veľkoobjemových zásobníkoch a dôležitá bola aj zabudovaná funkcia alarmovania. Vzhľadom na tieto požiadavky vybrali technici z EnTech-u ako najvhodnejší softvér VisSim a VisSim/Real-TimePRO.

Návrh modelu

Model DuPontu simuluje výstup z 80-tich snímačov a vysielačov a na svojom vstupe prijíma signály z výstupov 50-tich regulátorov. Model navyše zahŕňa vysokú integritu dynamiky prostredníctvom skutočných snímačov a vysielačov, pričom tieto údaje sa do modelu dostávajú s časovou konštantou cca 3 sekundy. To ale znamená, že procesy so skutočne rýchlou dynamikou, ako je napr. prietok nestlačiteľných tekutín, ktorý má časovú konštantu okolo 20 ms, nie je možné dôsledne v modeli vyriešiť. Avšak rovnice, ktoré modelujú krivky čerpadiel, prietok kvapalín a charakteristické krivky regulačných ventilov možno aproximovať vyriešením len nelineárnych algebrických rovníc. Tieto „algebrické slučky“ zahŕňajú on-line iteráciu z posledného známeho prietoku a možno ich vyriešiť pomocou časových konštánt algebrických slučiek zvyčajne s hodnotu 1 sekunda. Uvedená hodnota predstavuje dostatočnú bezpečnostnú hranicu v porovnaní s vysoko-presnou špecifikáciou 3 sekúnd.

Obr. 1

Návrh orientovaný na proces

Výsledný simulačný model je vytvorený ako viacúrovňový formát, v ktorom detailné simulačné podprvky sú zjednotené do zložených blokov. V modeli sa nachádza 900 zložených blokov v približne 6-tich úrovniach, zoradených do jednoducho odsledovateľnej, na proces orientovanej štruktúry.

VisSim/Real-TimePRO porovnáva model s údajmi z reálnej prevádzky

Vo fáze testovanie bolo takmer 200 V/V kanálov pracujúcich v reálnom čase využitých na overenie modelu a hardvéru riadenia. Simulované procesy bežali na osobnom počítači s procesorom Pentium 100 MHz pri simulačnom kroku 0,5 sekundy desaťkrát rýchlejšie ako reálne procesy.

Veľký úspech off-line ladenia

Model vytvorený pre DuPont bol využitý pre vyladenie nových regulátorov ešte predtým, ako sa zapojili priamo v prevádzke. Po ich zapojení do reálnej prevádzky si žiaden z regulátorov nevyžadovalo zmenu svojho nastavenia z off-line režimu väčšiu ako 10%. To je výnimočný príklad toho, ako možno pomocou VisSim a VisSim/Real-TimePRO vytvoriť veľmi presný viacparametrový dynamický model riadenia. Technici z DuPontu ocenili „veľmi presnú zhodu“ medzi modelom a aktuálnymi údajmi z prevádzky. Vzhľadom na uvedené výsledky bolo rozhodnuté, že model vytvorený pre DuPont bude slúžiť ako nástroj pre celý životný cyklus prevádzky umožňujúci predpovedať dopady z hľadiska ďalších návrhov v budúcnosti a to ešte skôr, ako sa tieto vykonajú v reálnej prevádzke.

Úspory viac ako jeden milión dolárov

„VisSim je veľmi intuitívne prostredie pre vytváranie rozsiahlych vysoko presných modelov procesov. Model DuPont Spruance ušetril spoločnosti do dnešného dňa viac ako jeden milión dolárov. Vytvorili sme model za jednu tretinu času, ktorý by sme normálne potrebovali pri konvenčných metódach. Rozhranie VisSim pre používanie blokov nám uľahčil zdokumentovanie a udržiavanie celého modelu. Vždy, keď tento model využívame pre návrh riadenia a of-line ladenie regulátorov, ušetrí naša spoločnosť vďaka podstatnému skráteniu času odstávky prevádzky nezanedbateľné prostriedky. VisSim model zároveň využívame aj na školenie našich operátorov,“ uviedol Hank Graeser, starší inžinier v spoločnosti DuPont.

Optimalizácia zmien pri výrobe lepenky

Jeden z popredných výrobcov papiera a lepenky Stora Enso Oyj požadoval skrátenie času prestavovania pri zmene výroby produktov a zlepšenie celkovej produktivity. Automatický program pre zmenu druhu produktu bol vyladený pomocou dynamického simulačného modelu lepenkového stroja. Dosiahla sa aj lepšie znalosť procesu vďaka kratšiemu času zmeny výrobného postupu sa zvýšili aj produktivita.

Stora Enso Oyj je jedným z najväčších výrobcov papiera a lepenky na svete. Uvedená aplikácia sa realizovala v prevádzke Imatra Kaukopää na lepenkovom stroji č. 2, ktorý podľa požiadaviek zákazníkov vyrába 3-vrstvové obalové a grafické lepenky v základných gramážach 170-350 g/m2.

Úloha

Lepenkový stroj výra desiatky typov lepeniek s cieľom uspokojiť dopyt od zákazníkov. Aby sa výrobca vyhol potrebe prevádzkovať veľké skladové priestory musí veľmi často prestavovať stroj na rôzne produkty. Zmeny typov lepeniek majú veľký dopad na efektívnosť výroby stroja a bolo preto relevantné, aby sa minimalizovali straty, ktoré tieto prestavovania spôsobovali. Zvyčajne sa jednalo o jednu zmenu výroby na stroji za deň. Operátorom doteraz už niekoľko rokov pomáhal špecifický automatický program pre zmenu typu výroby (AGC). Avšak stále mali technici pocit, že proces je možné ešte zlepšiť skrátením času potrebného na zmenu výrobného postupu a znížením kolísania vlhkosti počas zmeny výrobného postupu.

Riešenie

Preto sa podnik rozhodol využiť simulátor a pochopiť lepšie faktory, ktoré ovplyvňovali čas pre zmenu výrobných postupov a zoptimalizovať vyladenie AGC. Hotový model procesu zahŕňal proces výroby lepenky od prania drevných štiepkov až po sušenie základnej lepenky. Model riadiaceho systému obsahoval 74 regulačných slučiek. Model bol vytvorený pomocou platformy APROS Paper. Cieľom bola optimalizácia parametrov AGC, ktoré určujú vzájomnú koordináciu a rozsah rastu/klesania riadených premenných. Simulátor bol overený voči nameraným údajom z reálneho procesu zmeny prestavenia na stroji. Počet referenčných meraní na reálnom stroji bol cca 50.

Potvrdilo sa, že simulátor dokáže trvale opakovať zmeny výrobných postupov, ktoré sa diali na reálnom stroji. Simulácia sa sústredila na zrýchlenie času vykonávania zmien jednoducho len zrýchlením nárastu hodnôt tých premenných, ktoré najviac obmedzovali celkových čas nábehu. Rozsahy sa postupne zvyšovali od jednej premennej k druhej, pričom sa analyzoval vplyv na výkon stroja. Po rozsiahlych testoch na simulačnom modely sa zobrala sada najlepšie vyladených parametrov do prevádzky a nasadila sa na stroj. Výkon stroja z hľadiska času potrebného na zmenu výrobných postupov sa sledoval pred aj po nasadení nových parametrov, pričom bol zaznamenaný pozitívny prínos.

Kľúčové prínosy

Výsledkom bolo skrátenie času potrebného na prestavenie stroja na výrobu iného typu lepenky o cca 10-15%, pričom návratnosť investície do projektu simulácie a optimalizácie sa pohybovala medzi 8 až 12 mesiacov. Bol vytvorený postup pre simuláciu zmeny výrobu na iný typ lepenky a nájdenie lepších hodnôt pre AGC. Už viac sa nebolo nutné spoliehať na intuitívne nastavovanie. Simulátor pomohol rozdeliť problém na niekoľko častí a ponúkol spôsob pre vizualizáciu problému a porovnanie možných riešení.

Rozvrhnutie montáže dverových modulov

Intier Automotive Interiors je spoločnosť patriaca do koncernu Magna International a venuje sa vývoju a výrobe vnútorných prvkov a systémov pre automobilový priemysel. Spoločnosť sa rozhodla postaviť novú montážnu prevádzku pre dverové moduly modelov značky Chrysler – Sebring a Dodge Strata.

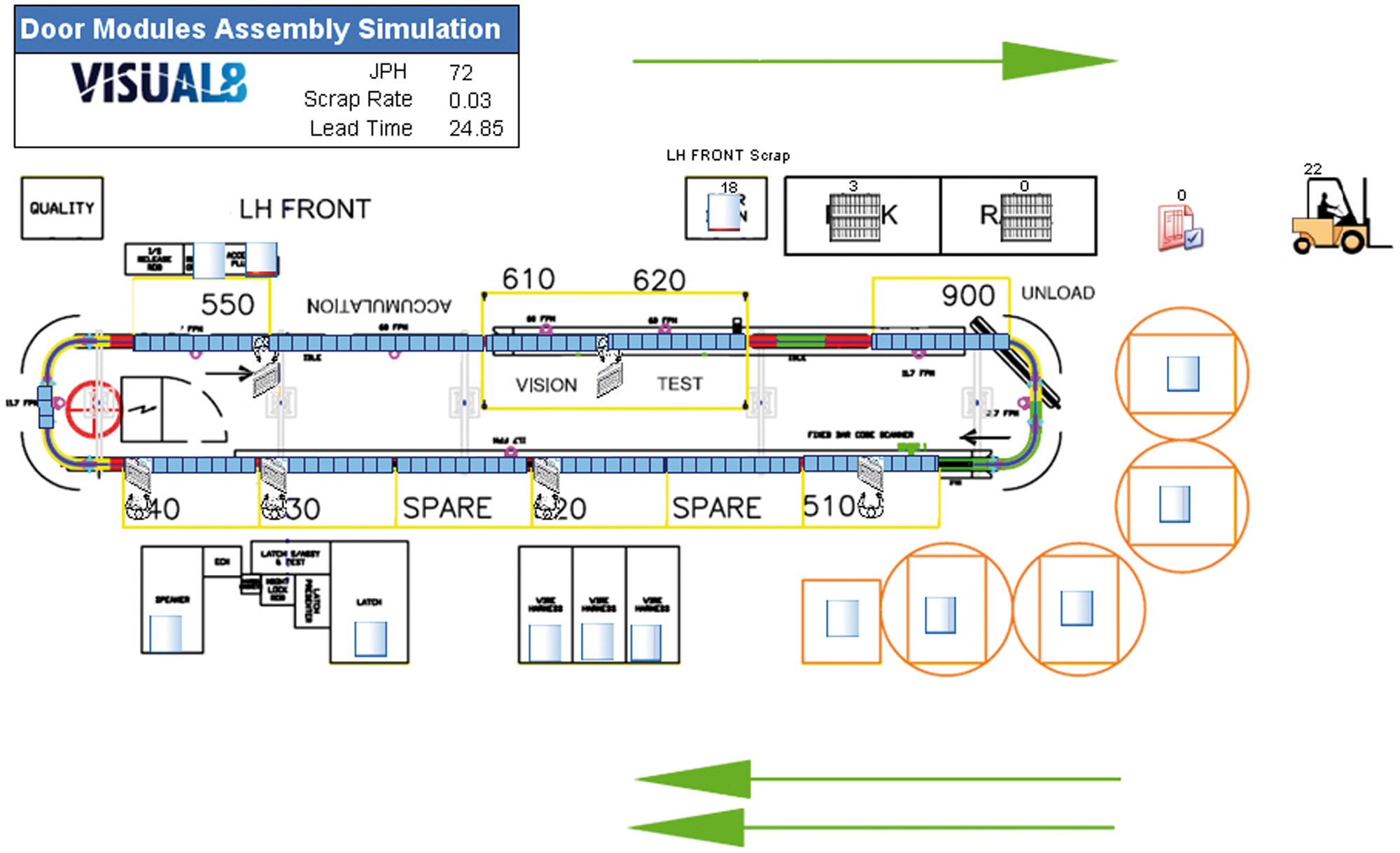

Na túto úlohu si spoločnosť vybrala softvér Visual8 na vývoj simulačného modelu pre štyri montážne linky dverových modulov aby zistili možnosti dopĺňania a dodávania materiálu pre tieto linky a takisto aby analyzovali tok materiálu do, vnútri a von z výrobného závodu v súlade s plánovanými dodávkami dverových modulov v rytme 850 minút.

Obr. 2

Vlastnosti riešenia

Simulačný model detailne zobrazil prostredie montážnych liniek aby bolo možné analyzovať požiadavky na manipuláciu s materiálmi, obmedzenia na výstupe a dopad viacerých zmien vyrábaných produktov na celkový časový takt procesov. Model obsahoval:

- sledovanie montáže produktov v 7 staniciach na každej z montážnych liniek

- požiadavky na dopĺňanie materiálov

- radenie montážnych liniek podľa požiadavky na dodávku zákazníkom

- čas cyklu montáže pre jednotlivé stanice

SIMUL8 model použil štruktúru prevádzky vytvorenú v CAD formáte, čo pomohlo pri komunikácii cieľa a činnosti simulácie pre výkonné vedenie v Intier Automotive a Chrysler.

Výsledok

Vďaka simulačnému modelu dokázala spoločnosť analyzovať nárast výkonu, splniť požadovanú frekvenciu dodávok a určiť potrebné kapacity pre skladové priestory. Zodpovedané boli aj otázky týkajúce sa prevádzky:

- Koľko zásob je vhodné udržiavať aby sa udržal pravidelný tok výroby?

- Aká je obrátkovosť zásob?

- Koľko pracovníkov pre manipuláciu s materiálmi potrebujeme?

Čas uvedenia nového výrobného závodu do prevádzky sa vďaka identifikácii a vyriešeniu prevádzkových úloh pomocou simulačného softvéru podarilo výrazne skrátiť. Zároveň sa zvýšilo aj povedomie pracovníkov o tom, ako možno prevádzku plynule riadiť a aký výkon prevádzky možno očakávať.

Zdroje

[1] Dupont Models Nomex Production Process in Real Time with High Fidelity, Visual Solutions, Inc., dostupné online 5.6.2013, http://www.vissim.com/solutions/process_control.html

[2] Optimising Grade Changes, VTT Technical Researche Centre of Finland, dostupné online 5.6.2013, http://www.vtt.fi/files/research/other/modelling_and_simulation_brochures.pdf

[3] Door Module Assembly Layout, Visual Thinking, dostupné online 5.6. 2013, http://www.visual8.com/portfolio/chrysler-program-simulation-intier/