Kampaňová výroba

Cukrovary Sereď prestali v roku 1990 figurovať ako štátny podnik a stali sa akciovou spoločnosťou. Rakúska spoločnosti Agrana vstúpila do spoločnosti v roku 1998 a zanedlho sa stala 100 % vlastníkom cukrovaru. Výroba cukru v závode prebieha od septembra do februára, až marca nasledujúceho roku, v závislosti od kvality a objemu cukrovej repy. Zvyšné mesiace prebieha v prevádzke živá údržba, generálne opravy a modernizácia.

Tento rok sa skončil trhový priadok s cukrom a cukrovou repou, tzv. cukorné kvóty. Čiže výrobný závod mohol predať iba stanovené množstvo cukru ako klasický cukor, zvyšné množstvo sa už muselo predávať mimo územia EU, alebo ako technický cukor určený napríklad do liečiv a krmív. Išlo o cukor rovnakej kvality, no s iným pomenovaním, použitím a samozrejme aj s inou predajnou cenou.

Kompletná automatizácia

Výrobný podnik má celý výrobný proces skoro celý automatizovaný. Na niektoré práce, ktoré sa z rôznych dôvodov nedajú automatizovať, cukrovar zamestnáva sezónnych zamestnancov. Celkovo je v cukrovare zamestnaných 141 ľudí vrátane obchodu a administratívy. Spustenie výroby na začiatku výrobnej kampane trvá necelých 24 hodín. Úplné zastavenie prevádzky na konci kampane už vyžaduje 72 hodín. Na riadenie výrobného procesu využívajú decentralizovaný riadiaci systém Delta V od spoločnosti Emerson. Celý výrobný závod sa dá rozdeliť na tri veľké oblasti – surováreň, rafinériu a tepelnoenergetickú centrálu (TEC).

Hmotnosť, čistota, cukornatosť

Základnou surovinou vstupujúcou do výrobného závodu je cukrová repa. Poľnohospodári zabezpečujú vyorávanie dopestovanej cukrovej repy na dočasné skládky a zmluvný prepravca dováža cukrovú repu do výrobného závodu nepretržite 24 hodín. Poľnohospodári sú vyplácaní na základe hmotnosti, čistoty a cukornatosti dodanej cukrovej repy. Podľa informácií z cukrovaru vedia dodávatelia, koľko cukrovej repy majú priviesť na spracovanie v danom dni.

Vstupom do výrobného procesu je pevný bod s automatizovaným splachovaním repy pomocou vodnej dýzy. Následne sa pomocou čerpadiel splavená repa presúva po tzv. repnej ceste, kde sa nachádzajú lapače nečistôt (kameňov a zeliny). Dopravníky takto očistenú repu transportujú do finálneho bodu čistenia – do práčky. Dôkladne opraná repa smeruje do tzv. bunkra, pod ktorým sa nachádzajú rezačky.

Automatizované rezanie repy je dôležitý bod výrobného procesu. Rezky musia mať určitý, vopred definovaný tvar, aby mohol nasledujúci difúzny proces prebehnúť správne. Rezačky preto obsahujú špeciálne nože v tvare písmena V, výsledkom rezania sú repné rezky s čo najväčšou styčnou plochou.

Difúzia

Difúzia slúži na extrahovanie cukrovej šťavy z repných rezkov. Celý difúzny proces zabezpečuje zariadenie difúzia DC12 pozostávajúca z vane a dvoch závitoviek. Rezky smerujú zdola nahor a voda zhora zariadenia nadol. Pri teplote vo vani okolo 74 °C dochádza k difúznemu procesu a začne sa tvoriť cukrová šťava, tzv. difúzna šťava. Vylúhované rezky sa pomocou závitovkových kolies presúvajú do tzv. rezkolisov a výstupom je druhotná surovina určená napríklad na kŕmne účely.

Čistenie

Šťava z difúzie obsahuje cukor a necukry. Necukry a nečistoty sa odstraňujú v nádrži s protiprúdovými priehradkami, do ktorých sa pridáva vápno z ich vlastnej vápenky a takto na seba naviaže nečistoty. V dvoch stupňoch saturácie sa pridáva saturačný plyn odsatý z vápenky a dochádza k chemickej reakcii. Vznikajú vločky saturačného kalu, ktoré na seba viažu nečistoty a necukry z repy, ktoré sa v ďalšom výrobcom procese oddeľujú. Čistá šťava sa po dekantácii nachádza na vrchu a vzniknutý kal používajú po prefiltrovaní poľnohospodári ako hnojivo.

Odparovanie

Automatizovaný proces odparovania prebieha v piatich stupňoch, nazývaných odparky. Na vstup prichádza ľahká šťava, ktorá má 16 % sušiny. V tomto bode vstupuje do procesu tepelná energetická centrála (TEC), ktorá vyrába paru. „Odparka“ je zložená z piatich stupňov a ôsmich telies. Do prvého telesa sa vpúšťa redukovaná para z TEC. Voda z ľahkej šťavy sa odparí a vznikne brída. Brídou sa nahreje druhý stupeň, následne tretí stupeň atď. Vstup pary je iba do prvého telesa a v ďalších stupňoch odparovania sa používa už iba para – brída. Prebytočná brída nahrieva cez rúrkové výmenníky šťavu v surovárni aj v rafinérii. Po odparení sa z ľahkej šťavy stáva ťažká šťava smerujúca už do rafinérie. Brída končí v barometrickej kondenzácii, kde sa skvapalní a putuje do cukrovarskej čističky odpadových vôd. Po prechode ČOV sa čistá voda vypúšťa späť do Váhu.

Rafinéria

Ťažká šťava sa po procese odparovania dostáva do rafinérie a začína sa najzložitejšia časť výrobného cyklu – rafinovanie a varenie cukru. Pracuje sa s tromi produktmi A, B, a C. Produkt A je biely cukor. Produkt B je medziprodukt, ktorý sa varí zo sirupu produktu A. Podobne produkt C sa zase varí zo sirupu produktu B. Rafinácia sa začína na produkte C. Vzniká hmota – cukrovina obsahujúca zrno a sirup. Po odstredení na cukrovarníckych odstredivkách sa odstráni melasa a cukor smeruje do rozpúšťacej panvy, kde sa pripravuje sirup štandard. Do rozpúšťacej panvy sa pridáva ťažká šťava z predchádzajúceho odparovania.

Takto rozpustený produkt je pripravený na ďalší krok – varenie. Dodržanie podmienok varenia je dôležité pre výsledný cukor a jeho vlastnosti. Celé varenie prebieha automaticky podľa algoritmu v riadiacom systéme, ktorý si v cukrovare vytvárali sami. Jednou z najdôležitejších vlastností cukru, laicky povedané, je biela farba cukru. Čím má cukor lepšiu farbu, tým menej vody je potrebnej na ostrekovanie cukroviny v odstredivke. Pridávanie vody vyžaduje viac energie a času.

Sušenie

Získaný cukor je vo forme kryštálov a je vlhký, preto ho treba vysušiť. Pomocou dopravníkov sa transportuje do sušiaceho bubna súčasne so studeným a teplým filtrovaným vzduchom. Výstupom je cukor s potrebnou sušinou na skladovanie. Na ploche výrobného závodu sa nachádzajú dve silá. Do týchto síl sa cukor dostáva tzv. cukrovými dopravníkmi. V sile cukor ešte potrebuje určitý čas na ochladenie, dosušenie a prevetranie. Po prevetraní sa cukor balí v rôznych hmotnostiach a preváža do externých skladov.

Neustále testovanie vzoriek

Cukor môže mať na prvý pohľad bielu farbu, ale to mu automaticky nepridáva na kvalite. Až rozbor ukáže pravdu. Testy vzoriek prebiehajú na všetkých dôležitých bodoch vo výrobe každú hodinu, na menej dôležitých bodoch každé dve hodiny. Výsledky sú zaznamenávané elektronicky a dostupné online pre všetkých zodpovedných pracovníkov.

Decentralizovaná automatizácia od začiatku

D. Brňo pracuje v cukrovarskom priemysle už 27 rokov (dva roky v Cukrovare a konzervárňach, n. p., Nitra a od roku 1993 v Seredi). Po príchode do cukrovaru Sereď bola nasadená automatizácia iba na úseku surovárne. Používali DCS systém (Yokogawa µXL), ktorý do roku 2007 rozšírili o rafinériu, čističku odpadových vôd a tepelnú energetickú centrálu. V roku 2007 sa pre nedostatočnú kapacitu existujúceho riadiaceho systému rozhodli použiť nový riadiaci systém. Staré riadenie doslova odstrihli, pripojili nový riadiaci systém Emerson Delta V a začali nanovo programovať. So starým riadiacim systémom neboli žiadne prvky automatizácie kompatibilné a podľa slov D. Brňa to bol náročný proces: „Celý proces výmeny riadiaceho systému trval 2,5 mesiaca. Demontáž pôvodného riadiaceho systému, výroba rozvádzačov a novej dozorne a samozrejme programovanie a grafické prostredie. Celkovo v roku 2007 to bolo 1 800 signálov.“ Pred modernizáciou sa zúčastnili na školení ohľadom nového riadiaceho systému a odvtedy si všetko robia sami.

„Všetky zlepšenia sme dosiahli samoštúdiom. V rámci pracovnej náplne sám projektujem, programujem, vytváram grafické HMI obrazovky a kolegovia zmeny sprocesujú.“

Dušan Brňo, vedúci primárnej výroby

Ak však príde kompletné zariadenie, kde je potrebná aj elektroinštalácia, vtedy využijú externé služby. Komunikácia v závode prebieha vo väčšine prípadov cez HART. No v niektorých prípadoch sa do závodu dostanú zariadenia s PLC a tie už pripájajú cez Profibus. Rýchlosť systému sa pohybuje od 100 ms do 5 s. Pri procesoch vo výrobe to stačí. No v prípade baliacich strojov, kde museli načítavať údaje rýchlejšie, využívajú PLC.

Kaskádové riadenie

Veľa procesov z výroby funguje kaskádovo. Ak sa začne nejaký proces, zvyšné prispôsobí riadiaci systém automaticky. V súčasnosti v závode využívajú osem kontrolérov a na každý z nich sa dá pripojiť 48 ľubovoľných kariet. Pri určitých procesoch našlo uplatnenie aj RIO (Remote I/O card) od spoločnosti Emerson. Napríklad pri riadení vápenky bolo cenovo neefektívne využívať procesorové riadenie a vyriešili to pomocou karty RIO. Na jednu kartu možno pripojiť osem ľubovoľných kariet AI, AO, DI, DO, RTD a procesne sa riadia z ľubovoľného kontroléra. Tento rok zväčšili počet I/O takmer o 800, momentálne využívajú v systéme 3 800 signálov, pričom kapacita riadiaceho systému je 4 800 signálov. Všetky dôležité prvky riadiaceho systému sú pripojené redundantne.

Prístup k výrobným údajom

Administratívna sieť je fyzicky oddelená od technologickej siete. Výrobnotechnický riaditeľ a technológovia majú vlastný prístup k výrobným informáciám a vidia reálny stav výroby. Môžu si pozrieť historické výrobné údaje, grafy a aktuálny stav. Hlavný technológ vyhodnocuje z týchto údajov výsledky a pripravuje zmeny v procese, aby bola výroba cukru ešte lepšia.

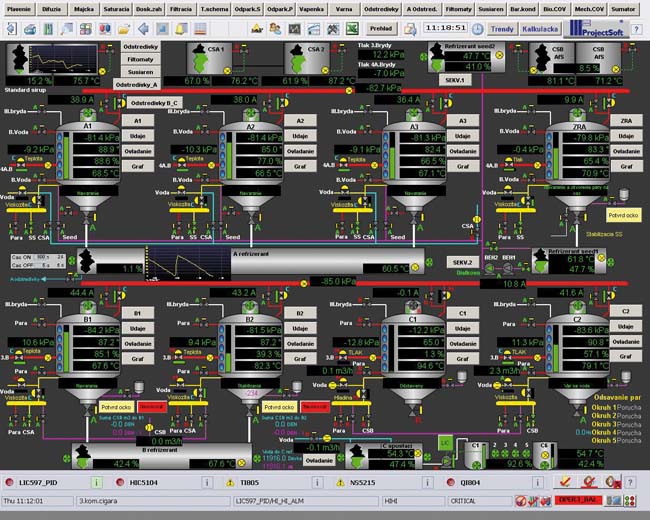

V priestoroch výroby sa nachádza 12 operátorských staníc s nastavenými právami. Každá stanica má vlastné nastavenia prístupov a bezpečnosť je podporená aj nastavenými prístupovými právami operátorov. Napríklad operátor zo surovárne nemôže meniť parametre TEC alebo naopak. Všetky úkony sú zaznamenávané v logoch a redundantne ukladané na server.

Jednotlivé prevádzky sa súčasne zobrazujú v dozorni na šiestich monitoroch. Je to jediný bod výroby, kde operátor vidí nielen všetky procesy naraz, ale ich môže aj meniť. Dáta z výrobných procesov sa pravidelne exportujú do tabuliek a slúžia na detailné sledovanie zariadení v procesoch – ako zariadenia pracovali a aké zmeny sa na nich vykonávali.

Historické údaje pre údržbu

Na každej výrobnej zmene je technológ, ktorý sa stará o technický stav zariadení a prípadné problémy komunikuje s D. Brňom alebo technickým riaditeľom. V rámci riadiaceho systému Delta V používajú aj systém AMS. Prístroje HART z prevádzky hlásia svoj stav a vyhodnocujú odchýlku od bežnej hodnoty. Na základe týchto informácií už údržba vopred vie, kedy bude potrebné zariadenie vymeniť. Ak by náhodou došlo k poruche na dopravných cestách (dopravníkov), výroba sa dočasne ukladá do zásobníka a údržba dokáže problém opraviť bez nutnosti zastaviť výrobu.

Neutíchajúca modernizácia

Objem vstupnej suroviny pravidelne narastá a rovnako narastá aj výkon závodu. Od roku 2007 sa zvýšil takmer o 35 %. Posledné zlepšenia na automatizačných procesoch v technológii priniesli aj nižšie náklady na energiu. Súčasťou modernizácie jednotlivých prvkov v závode je aj implementácia modulov CHARM pre DeltaV, takzvaný elektronický Marshalling. CHARM (CHARacterization Module) odstraňuje zložité prepájanie káblov z prepojovacieho panela do I/O karty bez ohľadu na typ signálu. Moduly CHARM komunikujú s dozorňou cez optiku. V tomto roku prebehla pod taktovkou D. Brňa automatizácia vápenky vrátane novej elektroinštalácie a takmer súbežne modernizovali aj vlastnú trafostanicu.

„V najbližšom období plánujeme v rámci automatizácie vyskúšať roboty. Robotika by mohla prispieť k zachovaniu kontinuity výroby a balenia.“

Dušan Brňo

Ďakujeme spoločnosti Slovenské cukrovary, s.r.o. za možnosť realizácie reportáže a Dušanovi Brňovi za odborný výklad.