Elektrárne Nováky

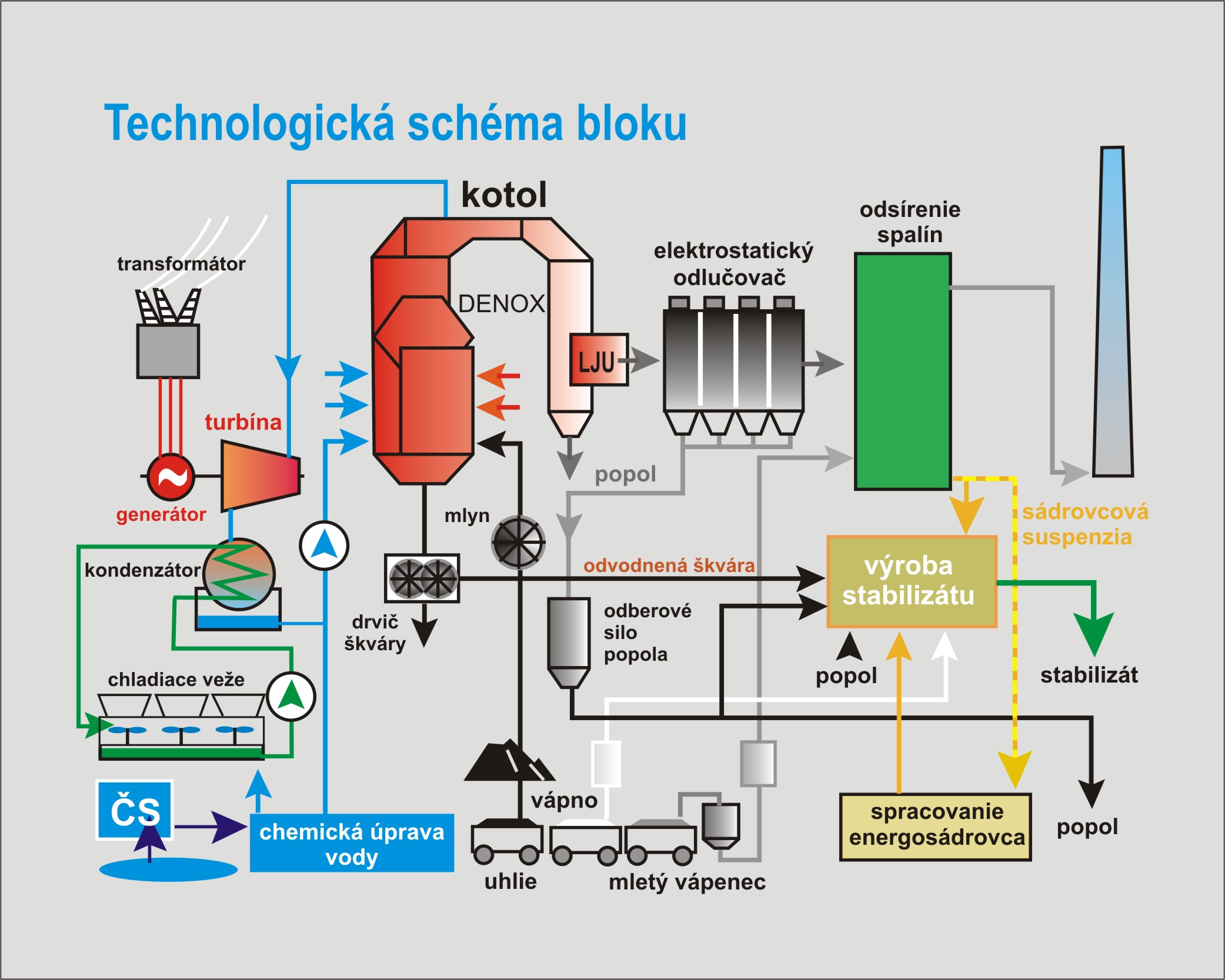

Závod hnedouhoľnej Elektrárne Nováky so sídlom v Zemianskych Kostoľanoch sa nachádza v blízkosti nováckych uhoľných baní v okrese Prievidza. Okrem výroby a dodávky elektrickej energie zabezpečujú Elektrárne Nováky dodávku horúcej vody na vykurovanie miest Prievidza, Nováky, Zemianske Kostoľany ako aj pre priemyselné a iné organizácie a pary pre dodávku tepla okolitým priemyselným podnikom. Elektrárne Nováky majú nezastupiteľnú úlohu vo viacerých oblastiach. Prevádzku palivovo zabezpečuje domáce hnedé uhlie zo slovenských uhoľných baní a drevná štiepka. Závod je dôležitý aj z pohľadu napĺňania všeobecného hospodárskeho záujmu, pretože pokrýva potreby priemyslu a obyvateľstva v regióne. Novácka elektráreň má totiž flexibilnú schopnosť reagovať na dopyt po regulačnej elektrine. Prioritou Elektrární Nováky je plnenie cieľov v oblasti bezpečnej práce, ktorá je prvoradou a nadradenou výrobným cieľom na všetkých úrovniach riadenia. Každý zamestnanec Slovenských elektrární osobne zodpovedá a prispieva k zvyšovaniu úrovne bezpečnosti. Indexy bezpečnosti pri práci vykazujú v porovnaní s medzinárodnými štandardmi veľmi pozitívne hodnoty.

Výstavba Elektrárne Nováky (ENO) začala v roku 1949 a prvý turbogenerátor TG 1 uviedli do prevádzky v roku 1953. Pôvodne plánovaný výkon prvej etapy výstavby 44,8 MWe sa postupne zvýšil na 128,8 MWe a výstavbou druhej etapy, ukončenej v roku 1957, sa zvýšil inštalovaný výkon elektrárne, uvádzanej tiež ako ENO A, na 178,8 MWe. Tento výkon zabezpečilo desať kotlových jednotiek a osem turbogenerátorov.

Po viac ako 30 ročnej prevádzke boli niektoré dožité časti hlavného technologického zariadenia najstaršej časti elektrárne, ENO A, odstavené a zlikvidované. V uplynulých rokoch boli postupne rekonštruované jednotlivé technologické celky za účelom zefektívnenia a zmodernizovania procesov regulácie a riadenia výroby tepla a elektrickej energie. V rokoch 1959 až 1976 boli realizované ďalšie etapy výstavby časti elektrárne nazývanej ENO B. V rámci týchto etáp pribudli štyri bloky, t. j. štyri kotlové jednotky a štyri turbogenerátory o celkovom výkone 440 MWe, čím stúpol celkový inštalovaný výkon elektrárne na 618,8 MWe. V roku 1987 bol uvedený do prevádzky tepelný napájač do Prievidze o výkone 137 MWt, s dĺžkou trasy 13,2 km a priemerom potrubí 2 x DN 600. Tepelný napájač, ako i ďalšie zariadenia na dodávku tepla, zabezpečujú zo zdrojov ENO A a ENO B vykurovanie 15 tisíc bytových jednotiek a dodávku tepla v pare pre okolité priemyselné závody. V roku 1996 bol vybudovaný a uvedený do prevádzky fluidný kotol s novým protitlakovým turbogenerátorom TG 11 s výkonom 28 MWe. V roku 1998 bola na dvoch 110 MWe blokoch ukončená modernizácia a odsírenie dymových plynov.

Medzi najvýznamnejšie etapy histórie Elektrární Nováky patrí rok 2015, v ktorom bola ukončená modernizácia blokov č. 1 a 2 ENO B.

„Modernizácia bola zameraná na inštalovanie nových ekologických technológií zohľadňujúcich spaľovanie hnedého uhlia so špecifickými vlastnosťami na blokoch č. 1 a 2 ENO B tak, aby boli splnené emisné limity platné od 1. januára 2016,“ konštatuje Peter Štálnik, špecialista správy projektu klasika – elektro z oddelenia Technický inžiniering a rozvoj, SE, a.s – Elektráreň Nováky. Kvôli odstaveniu blokov č. 3 a 4 a modernizácii blokov č. 1 a 2 ENO B bolo nutné investovať do rekonštrukcie dvoch rozmrazovacích tunelov a 110 kV rozvodní. Tunely slúžiace na rozmrazovanie vagónov s uhlím v zimnom období boli pôvodne vyhrievané parou z blokov č. 3 a 4 ENO B. 110 kV rozvodne ENO A a ENO B museli byť zrekonštruované za účelom dosiahnutia bezpečnostných, ekonomických a environmentálnych zlepšení. „Nakoľko elektráreň pracuje aj v teplárenskom režime a zásobuje teplom región hornej Nitry, pre prípad poruchy, hlavne v zimnom období, bol vybudovaný nový nábehový zdroj. V súčasnosti plnia bloky č. 1 a 2 prísne emisne limity stanovene na maximálnu úroveň v rozsahu výkonu kotla 200 mg/Nm3 NOx, 200 mg/Nm3 SO2 a 20 mg/Nm3 tuhé znečisťujúce látky,“ dopĺňa P. Štálnik.

Bloky č. 3 a 4 ENO B boli odstavené na konci roka 2015. V súčasnosti je celkový inštalovaný výkon elektrárne ENO A a ENO B spolu 266 MWe.

Zvýšenie bezpečnosti a spoľahlivosti prevádzky

Medzi najvýznamnejšie prínosy v oblasti automatizačných a riadiacich systémov z hľadiska bezpečnosti a spoľahlivosti prevádzky v roku 2016 patrila realizácia investičného projektu ,,Rekonštrukcia 110 kV rozvodne Elektrární Nováky – 2. etapa“.

Rozvodňa veľmi vysokého napätia 110 kV ENO A, určená na vyvedenie elektrického výkonu z turbogenerátorov, bola vybudovaná v rokoch 1953 – 1954 počas výstavby tepelnej elektrárne Nováky. Patrí medzi najdôležitejšie rozvodné uzly v rámci vzájomného prepojenia rozvodní na Slovensku.

Rozvodňa R 01 je vonkajšieho vyhotovenia a pozostáva z 24 polí, je situovaná za centrálnou elektrickou dozorňou ENO A s dvoma systémami pozdĺžne delených prípojníc W 1 a W 2. Pozdĺžne je rozvodňa delená odpojovačmi v oboch systémoch prípojníc. Je prevádzkovaná na dva oddelené systémy a zabezpečuje elektrické napájanie transformátorov za účelom dodávky elektrickej energie pre rozvodne vlastnej spotreby na napäťovej úrovni 6 kV a 22 kV. Do rozvodne sú zaústené transformátory turbogenerátorov a sú z nej vyvedené 110 kV vzdušné linky. V rokoch 2008 a 2009 bola zrealizovaná I. etapa rekonštrukcie rozvodne so zameraním na výmenu máloolejových vypínačov za nové plynové.

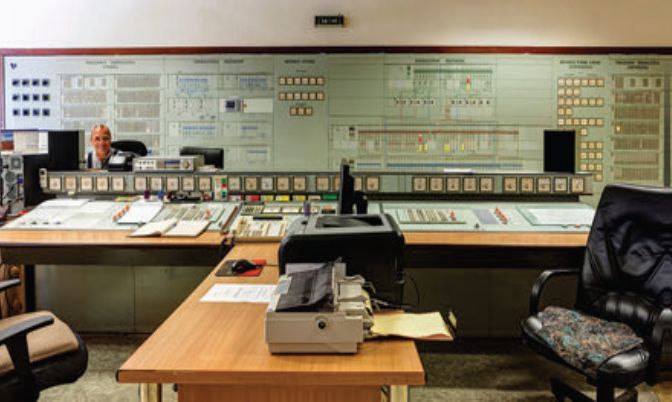

Ovládanie jednotlivých polí v rozvodni je z centrálneho elektrického dispečingu ENO A alebo na mieste z príslušných ovládacích skríň. Vypínače sú ovládané elektricky na napäťovej úrovni 220 V DC. Systém blokovania zbernicových odpojovačov, vývodových odpojovačov a zemniacich nožov bol riešený pneumatickým systémom BLOKOR so signalizáciou stavu v ovládacích skriniach a na paneli elektrického dispečingu ENO A.

Riadiaci a informačný systém (RIS) bol vybudovaný ako spoločný pre rozvodne 110 kV, 22 kV, 6 kV a ďalšie vybrané 6 kV rozvádzače vlastnej spotreby. Je postavený zo stavebnicového systému umožňujúceho postavenie dispečerských rozvádzačov pre ovládanie, vizualizáciu stavových veličín, meranie analógových veličín a poruchovú signalizáciu riadených rozvodní.

Celý RIS je umiestnený v priestore centrálnej elektrickej dozorne (CED) ENO A, v ktorej sa ešte okrem neho nachádza panel riadenia budenia a fázovania turbogenerátorov, elektrická požiarna signalizácia, rozvádzače s elektrickými ochranami, prevodníky merania, meranie elektrickej práce, meranie neelektrických veličín granulačných kotlov ENO A a rozvádzače pomocných napätí pre riadenie rozvodní.

Pre ďalšie zabezpečenie prevádzkovania rozvodne bola od roku 2013 pripravovaná v rámci spoločnosti 2. etapa rekonštrukcie za účelom eliminovania možných prevádzkových a bezpečnostných rizík. Tie vyplývali z technického stavu jednotlivých prístrojov veľmi vysokého napätia a konštrukčných prvkov, ktoré sú na konci technickej životnosti. Proces prípravy bol náročný z dôvodu, že súbežne s prípravou investičného projektu rekonštrukcia 110 kV rozvodne ENO A boli pripravované investičné projekty vo firmách SSE-D a. s. a FORTISCHEM a. s. Na základe spoločných pracovných rokovaní všetkých zainteresovaných strán bolo spoločne dohodnuté, že rekonštrukcia rozvodne sa rozdelí na tri časti s realizáciou v rokoch 2015, 2016 a 2017.

V rámci realizácie prvej časti v roku 2015 bolo cieľom zrealizovať rozšírenie rozvodne 110 kV ENO B za účelom technického zabezpečenia vyvedenia výkonu z blokov č. 1 a 2 ENO B smerom do 110 kV rozvodne ENO A z dôvodu pokrytia vlastnej spotreby z výrobných zdrojov z Elektrární Nováky.

V rámci realizácie druhej a tretej časti v rokoch 2016 a 2017 bolo cieľom zrealizovať kompletné zmodernizovanie 110 kV rozvodne ENO A výmenou nízkych oceľových konštrukcií, vvn elektrických prístrojov a vybudovaním nových káblových kanálov a rozvodov.

Na úrovni riadenia rozvodne je cieľom nainštalovať nový riadiaci systém ASDR pre zabezpečenie kompletnej funkcionality riadenia vn a vvn rozvodní. Súčasťou rekonštrukcie 110 kV rozvodne ENO A bolo navrhnúť, dodať, nainštalovať a uviesť do prevádzky nové digitálne ochranné terminály.

Technické parametre rozvodne R01 ENO A

|

Parametre |

Hodnota |

|

Napäťová sústava rozvodne |

3~50Hz, 110kV/TT |

|

Menovitá frekvencia |

50 Hz |

|

Menovité napätie |

110 kV, |

|

Najvyššie prevádzkové napätie |

123 kV |

|

Menovitý prúd prípojníc |

835 A |

|

Menovitý krátkodobý prúd (1 sek) Iks |

16 kA |

|

Menovitý dynamický prúd Idyn |

40 kA |

|

Počet prípojníc |

2, pozdĺžne delené |

|

Prípojnice |

In=835A každý systém (A,B) |

|

Vypínanie |

vypínače typu LTB 145 D1/B, 3150A |

|

Ovládacie napätia |

220 V DC |

|

Signalizačné napätia |

24 V DC |

Predmetom realizácie projektu v roku 2016 bolo nahradiť existujúci riadiaci systém ASDR MicroScada za účelom zvýšenia kapacity, výkonnosti a požadovanej úrovne redundancie systému. Dôvodom bolo aj eliminovať chybné hlásenia v procese riadenia rozvodne.

V rámci projektu bol dodaný nový riadiaci systém ASDR pre zabezpečenie kompletnej funkcionality riadenia vn a vvn rozvodní pre vlastnú spotrebu.

Boli nainštalované a uvedené do prevádzky nové digitálne ochranné terminály pre jednotlivé polia rozvodne R 01 ENO A. Súčasťou projektu bolo aj uloženie káblov z riadiacej miestnosti ENO A smerom k jednotlivým riadiacim skriniam pre zabezpečenie kompletnej funkcionality. Zrealizovalo sa riadenie a vypínanie vvn vypínačov od elektrických ochrán, ovládanie zbernicových, pozdĺžnych a vývodových odpojovačov so zemnými nožmi. Prevádzkové a fakturačné merania boli kompletne oživené. Ovládanie rozvodní vysokého napätia (rozvodne vlastnej spotreby) bolo presmerované zo starého riadiaceho systému MicroScada do nového riadiaceho systému ASDR.

Medzi riadiacim systémom a jednotlivými silovými zariadeniami boli namontované nové káblové prepojenia. Ovládanie rozvodne veľmi vysokého napätia (110 kV rozvodňa) bolo presmerované z ďalšieho riadiaceho systému Dus do nového systému ASDR ENO A. Významným bezpečnostným prvkom, ktorý sa realizoval v rámci projektu, bola aj zmena tlakovzdušného ovládania odpojovačov za elektrické s motorovými pohonmi 220 V AC. Bolo zmenené prahové meranie tokov elektrickej energie medzi jednotlivými vývodmi.

Po ukončení rekonštrukcie v roku 2017 budú nasledovné prínosy a výhody:

- Zvýši sa úroveň bezpečnosti pri práci, spoľahlivosti prevádzkovania a riadenia rozvodne prostredníctvom nového riadiaceho systému

- Zníži sa počet prevádzkovaných 110 kV polí z pôvodného stavu 24 polí na 12

- Zvýši sa spoľahlivosť elektrického napájania rozvodne 6 kV R 03 ENO A a odstráni sa riziko zabezpečenia spoľahlivého elektrického napájania na úrovni 22 kV liniek pre HBP, a.s. Prievidza

- Zvýši sa technická úroveň chránenia elektrických zariadení z dôvodu nainštalovania nových digitálnych terminálových elektrických ochrán

- Kompletnou rekonštrukciou jestvujúceho 110 kV prepojovacieho vedenia medzi rozvodňami ENO A a ENO B sa zmenou konfigurácie na dvojpäťové vedenie 2 x 110 kV docieli stabilita elektrického napájania vlastnej spotreby v ENO

- Novým technickým riešením usporiadania meracích bodov prahového merania sa zabezpečí prehľadnosť tokov elektrickej energie s dopadom na ekonomiku výroby

- Zníženie nákladov na prevádzkovanie a údržbu zariadení

Výhody z oblasti BOZP

- Eliminuje sa možné riziko vzniku úrazu na elektrických zariadeniach z dôvodu vyššej technickej úrovne riadenia a obsluhy elektrických zariadení

- Zmenou montáže nainštalovania nových elektrických prístrojov vvn na vysoké konštrukcie sa dosiahne vyššia úroveň BOZP. Minimalizuje sa možné zdravotné riziko expozície pracovníkov elektromagnetickým poľom

Environmentálne výhody

Odstránia sa riziká z environmentálneho zaťaženia, ktoré vyplýva z prevádzkovania technicky už dožitých olejových meracích transformátorov prúdu a napätia

Ekonomické výhody

- Zníženie poplatku na rezervovanie kapacity elektrickej energie

- Zníženie nákladov na opravy elektrických zariadení

- Zníženie nákladov na opravy počtu polí na rozvodni 22 kV ENO A

- Zníženie nákladov na údržbu a opravy elektrických zariadení. Po výmene vzduchového ovládania systémov BLOCOR za ovládanie elektrické odpadne drahá výroba a skladovanie tlakového vzduchu, taktiež celý systém nebude ovplyvňovaný poveternostnými podmienkami (zamŕzanie vzduchových trás).

Cieľ projektu bol splnený a boli zrealizované optimálne technicko-ekonomické riešenia pre kompletné zabezpečenie pokrytia vlastnej spotreby elektrickej energie z rozvodne R 01 ENO A s využitím blokov č. 1 a 2 ENO B.

Prínosy z hľadiska ochrany životného prostredia

„Zavedenie automatizačných a riadiacich systémov z hľadiska ochrany životného prostredia sme v roku 2015 aplikovali v projekte Investičný podiel na generálnej oprave blokov č. 1 a 2 ENO B - Rekonštrukcia elektrostatických odlučovačov,“ uvádza P. Štálnik. Rekonštrukcia elektrostatických odlučovačov (EO) bola realizovaná za účelom nasadenia nových technických zariadení pre zvýšenie ochrany životného prostredia. Nové elektrofiltre zabezpečujú odlúčenie prachových častíc z dymových plynov a spĺňajú podmienky stanovené Európskou úniou pre emisné limity vypúšťané do ovzdušia po 1. 1. 2016.

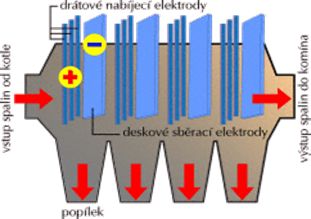

Princíp odlučovania prachových častíc z dymových plynov

Pri spaľovaní uhlia v tepelnej elektrárni vznikajú prašné emisie ako tuhé znečisťujúce látky. Popoloviny obsiahnuté v uhlí sa pri spaľovaní menia na popol, ktorý je z kotla vynášaný spalinami ako popolček a zachytený v elektrostatických odlučovačoch.

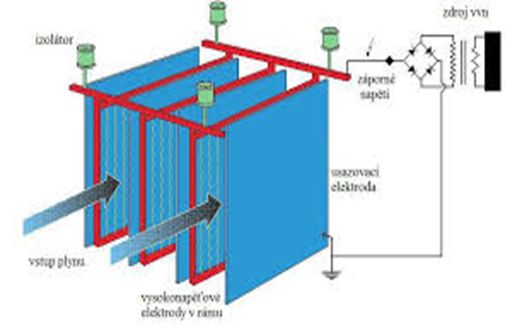

Elektrostatické odlučovače patria medzi najúčinnejšie prostriedky na odstraňovanie pevných exhalátov z dymových plynov pri spaľovaní uhlia v elektrárenských kotloch. Pri elektrickom odlučovaní sa využívajú rozdielne dielektrické vlastnosti nosného plynu a odlučovaných častíc. Princíp odlučovania spočíva v tom, že znečistené plyny vchádzajú vstupným dielom do skrine elektrostatického odlučovača a prechádzajú systémom tvoreným usadzovacími elektródami, medzi ktoré sú zavesené vysokonapäťové elektródy.

Podstatou každého elektroodlučovača sú zberné usadzovacie elektródy s relatívne veľkou plochou a maloplošné nabíjacie vysokonapäťové elektródy, na ktoré je pripojené jednosmerné napätie zápornej polarity. V elektrických odlučovačoch je odlučovaný popol tak, že po vstupe prachu do elektroodlučovačov dochádza k zníženiu rýchlosti plynu k hodnote pádovej rýchlosti častice v dôsledku rozšírenia priemeru komory za vstupným dymovodom v komore elektroodlučovačov.

Komory sú usporiadané v pozdĺžnom smere prúdenia spalín. Počet komôr v sériovom usporiadaní závisí predovšetkým od výkonu kotla, množstva prachu obsiahnutého v spalinách a od požadovanej hodnoty tuhých znečisťujúcich látok za odlučovačom.

Na blokoch č. 1 a 2 ENO B sú nainštalované štvorkomorové elektroodlučovače. Na vysokonapäťové elektródy je privádzané veľmi vysoké jednosmerné záporné napätie 30 – 100 kV, usadzovacie elektródy sú uzemnené. Napojením na vysoké napätie vzniká medzi elektródami silné elektrické pole a korónový výboj. Častice prachu nachádzajúce sa v prúde plynu prechádzajú aktívnym priestorom medzi elektródami, sú nabíjané zápornými iónmi a získavajú záporný náboj. Pri zvyšovaní napätia začne pri jeho určitej (kritickej) hodnote prechádzať medzi elektródami prúd v dôsledku ionizácie molekúl plynu v blízkosti nabíjacej elektródy, na ktorej vzniká tzv. kladný výboj, teda koróna. Prechádzajúci prúd je najskôr malý a rastie s ďalej stúpajúcim napätím až do stavu, kedy dôjde k preskoku a kedy korónu nie je možné už vytvoriť. Čím vyššie je napätie na elektródach (55 – 75 kV), tým vyššia je účinnosť odlučovača. Stabilita koróny je podmienená malým povrchom nabíjacej elektródy, ktorá býva zhotovená z drôtov s malým priemerom. Záporné napätie na nabíjacej elektróde umožňuje vznik stabilnej koróny pri vyššom napätí. Nabíjacie elektródy sú tenké drôty rôzneho prierezu, napnuté vo vzdialenosti cca 15 až 20 cm. Zberné elektródy môžu mať opäť rôzny tvar (profil) podľa konštrukcie a použitia odlučovača, najčastejšie sú to rôzne tvarované dosky vo vzdialenostiach 30 – 40 cm. Pôsobením silného elektrického poľa sú nabité častice priťahované na povrch usadzovacích elektród, kde sa vplyvom prítlačných síl elektrického poľa usadzujú. Mechanickým oklepávaním sa prach z usadzovacích elektród uvoľňuje a padá do výsypky, odkiaľ je kontinuálne odvádzaný k ďalšiemu využitiu alebo uloženiu. Celý proces odlučovania je zabezpečený v automatickom režime za účelom zabezpečenia maximálnej možnej účinnosti odlučovania, ktorú je možné dosiahnuť až 99,9 %. Na blokoch č. 1 a 2 ENOB úlet znečisťujúcich látok je do 118 mg/Nm3, čo je v súlade so smernicou č.2010/75/EÚ o priemyselných emisiách.

Účinnosť elektrostatických odlučovačov priamo závisí od technickej úrovne riadenia procesu odlučovania za účelom minimalizovania a obmedzenia nasledovných javov:

- vznik spätnej koróny,

- minimalizovať nedostatočné vybíjanie vrstvy prachu na usadzovacích elektródach,

- procesom spaľovania uhlia ovplyvňovať merný odpor exhalátov a teplotnú závislosť merného odporu exhalátov,

- nedostatočná účinnosť oklepávania usadzovacích a vysokonapäťových elektród.

Tab. 1 Technické parametre pôvodných elektroodlučovačov pre jeden blok

|

ELEKTROODLUČOVAČ |

|

|

Typ |

EKG 1 - 26 - 15 - 7 - 4 - 250 - 6 - 1 |

|

Počet |

2 ks |

|

Počet sekcií |

4 |

|

Čistenie elektród |

oklep |

|

Typy elektród |

US elektródy - elektróda CS |

|

|

VN elektródy -1. sekcia isodyn |

|

|

-2. sekcia asteroid |

|

|

-3. sekcia asteroid |

|

|

-4. sekcia asteroid |

|

Typy oklepávania |

US elektródy - rotačnými kladivami |

|

|

VN elektródy - padacími kladivami |

|

Aktívna výška EO |

15 m |

|

Aktívna dĺžka EO |

17,92 m |

|

Aktívna šírka EO |

9,1 m |

|

Prevádzková teplota |

250 °C |

|

Prevádzkový podtlak |

6 kPa |

|

Efektívna odlučovacia plocha elektród |

14 192 m2 |

|

Stupeň odlučovania - dosahovaný |

99,80 % |

|

garantovaný |

99,80 % |

|

Zdroje VN v každej sekcii |

62,5 kV/2160 mA |

|

Spôsob regulácie napätia elektród |

Elin pomocou riadiaceho systému AM 2000 |

|

Zaručený max. úlet |

150 mg / m3 |

|

Výrobca |

ZVVZ Milevsko |

Pre zabezpečenie procesu odlučovania prachových častí v elektrostatických odlučovačoch sa okrem strojno-techlogických zariadení nainštalovali nasledovné elektrické zariadenia:

- Distribučné transformátory TR14, TR24 – transformátor vn/nn 1600 kVA, 6/0,4 kV

- Nízkonapäťové elektrické zariadenia rm 311, rm 321– rekonštrukcia jednotlivých polí v rozvádzačoch

- Nové riadiace skrine s regulátorom CU2

- Riadiaci systém Simatic S7 - Siemens

- Napájacie zdroje - transformátory TR 144 kVA, 0,4/90 KV, 1600 mA, TR 154 kVA , 0,4/110 kV, 1400 mA,

- Kompletná výmena káblových rozvodov

Realizácia projektu bola zameraná na to, aby riadenie zdrojov vvn bolo riešené mikroprocesorovým riadiacim systémom (regulátorom) umožňujúcim transparentnú komunikáciu s nadriadenou mikropočítačovou jednotkou (PC) komunikujúcou s riadiacim systémom príslušného bloku v reálnom čase.

Napájacie zdroje VVN (transformátory nn/vvn) slúžia k premene nn napätí na vysoké napätia (VVN), použité pre napájanie sekcie elektroodlučovača. Princíp VVN zdroje spočíva v tom, že pomocou tyristorov je riadené napájacie nn napätie na primárnej strane jednofázového vysokonapäťového transformátoru a to tak, aby boli dosiahnuté hodnoty na VVN strane zdroja. Po zapnutí zdroja (transformátora) riadenie výkonu zabezpečuje regulátor CU2.

Riadiaci systém SIMATIC S7-300

Na každom výrobnom bloku ENO B je nainštalovaný jeden riadiaci systém s programovateľným automatom (PLC) SIMATIC S7-300 od spoločnosti Siemens. Riadiaci systém sa skladá z dvoch polí DT311/1 a DT311/2 (blok 2 DT321/1 a DT321/2) umiestneného na rozvodni rm 311 (rm321). Do rozvádzačov riadiacich systémov DT311/1 (DT321/1) je privedené silové elektrické napájanie. Riadiaci systém slúži ako lokálny systém pre riadenie a reguláciu technologických častí a VVN zdrojov daného bloku a zabezpečuje kompletnú inštrumentáciu riadenia. Na základe hodnoty, stavu, informácií získaných z VVN zdrojov a vstupnej inštrumentácie z elektroodlučovačov (teplomery, snímače polohy, atď.) ovláda riadiaci systém VVN zdroje a agregáty elektroodlučovačov (vyhrievanie izolátorov a výsypiek, oklepov elektród, atď.). Riadiaci systém v reálnom čase kontroluje stav pripojených zariadení k riadiacemu systému. Počas prevádzky neustále beží kontrola dát a ich odosielanie do operátorských panelov a nadradeného riadiaceho systému v rámci príslušného výrobného bloku.

Riadiaci systém SIMATIC S7-300 na príslušnom bloku zabezpečuje riadenie celého procesu odlučovania a nasledovných veličín:

- nastavenie a reguláciu jednotlivých CU 2,

- blokovanie a poruchy atď.,

- nastavenie a riadenie intervalov oklepov vysokonapäťových elektród, usadzovacích elektród a riadiaceho systému,

- ohrevy izolátorov elektroodlučovačov na zvolené teploty, blokovanie zdrojov VVN, ohrievanie výsypiek,

- meranie teploty spalín na vstupe a výstupe každého elektroodlučovača samostatne.

Na dverách rozvádzača sú nainštalované ovládacie prvky, led signalizácie stavov zariadení a operátorský panel. Operátorský panel zabezpečuje miestne ovládanie elektroodlučovačov a aktuálny prehľad ich stavu. Na paneli je možné sledovať popis porúch, činnosti jednotlivých pripojených zariadení s možnosťou nastavovania ich prevádzkových parametrov. Operátorský panel je vybavený LCD displejom s rezistívnou dotykovou plochou umožňujúcou ovládanie priamo na displeji. Slúži ako miestne komunikačné rozhranie pre užívateľa riadiaceho systému elektroodlučovačov. Na operátorskom paneli môže užívateľ priamo sledovať prevádzkový stav pripojených elektrických zariadení, prípadne podľa užívateľského oprávnenia nastavovať všetky požadované parametre pre zabezpečenie prevádzkovania elektroodlučovačov. Operátorský panel má vlastné hodiny reálneho času z dôvodu presného zaznamenania poruchy a jednotlivých prevádzkových stavov vo väzbe na iné zariadenia.

Regulátor CU 2

Riadiace skrine sú osadené číslicovým regulátorom CU 2. Celý regulátor je konštruovaný na báze jednočipových mikropočítačov, ktoré priniesli nové možnosti pre vlastnú reguláciu zdrojov a riadenie nadväzujúcich technologických zariadení pre zvýšenie komfortu obsluhy. Regulátor CU-2 zaisťuje riadenie VVN zdrojov a technológie elektroodlučovačov, podľa nastavených parametrov. Cez sériové komunikácie (RS-485 2W/4W, štandardné je podporovaný komunikačným protokol MODBUS RTU) zaisťuje predávanie informácií a parametrov na operátorský panel a na nadradený systém (vrátane diaľkového ovládania).

Cez sériovú komunikáciu môže byť tiež pripojený na optimalizačnú jednotku, ktorá reguluje výkon zdroja na žiadanú hodnotu úletu tuhých látok na výstupe elektroodlučovačov. Regulátor CU 2 umožňuje riadiť technológie oklepávania elektromotorov a vyhrievania izolátorov. Na operátorskom paneli CU 2 je prehľadne zobrazená história alarmov, sledovaný aktuálny stav všetkých pripojených zariadení a nastavované všetky parametre riadenia elektroodlučovačov.

Regulátor CU-2 je založený na novej generácii procesorov, ktoré prinášajú nové možnosti v oblasti regulácie, riadenia zdroja VVN a spracovávaní dát v rozhraní obsluha/zariadenie. Obsahuje tri sériové komunikačné linky RS-485 s protokolom MODBUS RTU. Linky sú určené pre operátorský panel, ostatné riadiace skrine VVN zdroja a nadradeného riadiaceho systému. Regulácia tyristorov je vykonáva prostredníctvom regulačného algoritmu, ktorý je založený na meraní sekundárnych hodnôt napätia a prúdu za časťou VVN.

Regulátor ďalej umožňuje:

- Ovládanie výzbroje riadiacej skrine.

- Sledovanie kmitočtu vstupného riadeného napätia U1, s ktorým je synchronizovaný vnútorný generátor použitý pre generovanie zapaľovacích impulzov do tyristorov.

- Sledovanie stavu VVN zdrojov (prekročenie medznej teploty, tlaku, teploty a hladiny oleja v transformátoroch

- Zistenie preskokov a elektrického oblúka v elektroodlučovačoch, vrátane reakcie zaisťujúcej čas pre zhasnutie výboja a rýchle opätovné nabehnutie na prevádzkové hodnoty.

- Zisťovanie skratu v elektroodlučovači (na sekundárnej strane VVN transformátorov).

- Meranie tangenty (pomeru prírastku prúdu k napätiu), vrátane zistenia výskytu spätnej koróny a následnú úpravu parametrov regulácie pre zaistenie efektívnej prevádzky EO.

- Meranie volt-ampérovej charakteristiky elektroodlučovačov.

- Nárast výkonu podľa zvolenej strmosti nárastu sekundárneho napätia.

- Regulácia výkonu VVN zdroje a nastavenie limitov, tj. limitov primárneho prúdu, sekundárneho napätia a prúdu, limitnej tangenty a maximálneho uhla otvorenia tyristorov.

- Dynamickú zmenu prevádzkových parametrov VVN zdroja (semipulzné riadenie, strmosť nárastu U2, limitnej hodnoty U2 a I2) podľa aktuálnych podmiednok (stav EO, prípadne technológie EO).

Pokiaľ je vyhodnotený elektrický výboj (preskok alebo oblúk) v elektroodlučovači, regulátor CU-2 prestane na krátku dobu v jednotkách periód vstupného napätia budiť tyristory (nulový výkon na primárnej strane VVN transformátoru) tak, aby nedošlo k trvalému horeniu (oblúka) alebo opätovnému výboju v elektroodlučovačoch. Následne začne znovu budiť výkonové tyristory, avšak výkonom zníženým tak, aby hodnota sekundárneho napätia bola znížená o nastavenú úroveň. Následne je opäť zvýšený výkon VVN zdroja, časom daným parametrom „Strmosť nárastu“. Tým je zaistené, že nedôjde k opätovnému výboju a súčasne je tiež zabezpečené opätovné rýchle nabehnutie na prevádzkové hodnoty VVN zdroja. Nárast končí buď dosiahnutím niektorej z limitných hodnôt napätia alebo opätovnou detekciou výboja v elektroodlučovači.

„Rekonštrukciou jestvujúcich elektroodlučovačov boli znížené emisie tuhých znečisťujúcich látok do 18 mg/Nm3. Nové technické riešenia znížili náročnosť obsluhy a údržby na výkon prác, bola zvýšená úroveň bezpečnosti a spoľahlivosti prevádzkovania a riadenia technického zariadenia bez zmeny na stav obslužného personálu. Spoločnosť Slovenské elektrárne tak dosiahla rozsiahlou investíciou na výrobných blokoch č. 1 a 2 ENO B vyššiu úroveň ochrany ovzdušia než stanovuje legislatíva pre výrobcov elektrickej energie,“ konštatuje s hrdosťou P. Štálnik.

Racionalizácia spotreby energii

Rozmrazovanie uhlia novou technológiou

Zavedenie automatizačných a riadiacich systémov z hľadiska racionalizácie spotreby energií bolo v roku 2015 aplikované v investičnom projekte ,,Rekonštrukcia rozmrazovacích tunelov“. Pri dovoze paliva do elektrárne Nováky dochádza v zimnom období k zamŕzaniu uhlia v železničných vozňoch, čo znemožňuje jeho vykládku v požadovanej kvalite. Bez určitých technických opatrení by bola časť uhlia vrátená späť k dodávateľovi. Jedným z opatrení je rozmrazovanie paliva v rozmrazovacích tuneloch RZT 1 a RZT 2.

V rozmrazovacích tuneloch bol ako ohrievacie médium na rozmrazovanie uhlia používaný horúci vzduch od kotlov blokov č. 3 a 4 ENO B o teplote max. 360 °C, ktorý bol po prechode zmiešavacou komorou schladený na cca. 120 °C. Z nej bol ďalej vháňaný do vnútorného priestoru rozmrazovacích tunelov a v nich bol rozvádzaný po oboch stranách rozmrazovacích tunelov betónovými kanálmi. Systém vykazoval viacero nedostatkov, z ktorých hlavný spočíval v obtiažnej a nepružnej regulácii tepla v rozmrazovacích tuneloch zapríčinenou kolísaním tepla horúceho vzduchu prichádzajúceho od kotlov.

Pre splnenie technických a ekonomických požiadaviek boli predovšetkým zanalyzované možné teoretické východiská. Teplota hmoty je jedným z prejavov jej energie, akým je napríklad tepelné kmitanie molekúl hmoty. Táto energia sa môže v zásade šíriť troma spôsobmi:

- konvenciou – prúdením,

- kondukciou – vedením,

- elektromagnetickým vlnením – sálaním.

Prvý a druhý spôsob šírenia tepelnej energie využívajú práve konvenčné teplovzdušné vykurovacie systémy. V tomto prípade sa tepelná energia vzduchu zohriateho od konvektorov alebo teplovzdušných výmenníkov šíri do priestoru postupným odovzdávaním energie – tepla, pričom sa samotný zdroj tepla ochladzuje. Nevyhnutnou podmienkou takéhoto šírenia tepla je hmotné prostredie, pretože odovzdávanie energie – tepla prebieha bezprostredným dotykom molekuly hmoty s vyššou teplotou s molekulou hmoty s nižšou teplotou. Je zrejmé, že pre konvenčne vykurovaný priestor platí pravidlo, podľa ktorého teplota vzduchu (zohriateho konvektormi) je vyššia (maximálne rovná) než teplota okolitých predmetov (ktoré sa majú od neho zohriať).

Pri treťom spôsobe šírenia tepelnej energie – sálaním – nejde o odovzdávanie tepla vedením

(konvekciou), ale elektromagnetickým vyžarovaním určitej vlnovej dĺžky. Energia elektromagnetického vyžarovania sa mení na teplo až po dopade vlnenia na povrch predmetov, ktoré túto energiu absorbujú. Platí tu fyzikálna symetria medzi vyžarovaním a pohlcovaním energie čierneho telesa. Ak teleso zohrievame, začne emitovať elektromagnetické vlnenie (energiu) do svojho okolia. Ak je táto energia pohltená iným telesom, spôsobí to jeho zohriatie. Táto vlastnosť je využívaná pri sálavom zohrievaní, kde ako zdroj vykurovacích systémov sa použijú infražiariče. Žiarenie infražiaričov môže prebiehať ako vo viditeľnej (svetlé infražiariče), tak i v infračervenej časti spektra (tmavé a supertmavé infražiariče). Priemyselný vykurovací systém musí spĺňať širšie komplexné požiadavky, ktoré sú charakterizované energetickou náročnosťou, ekonomickou efektívnosťou, ekológiou.

Po vyhodnotení dostupných informácií na základe technických, ekonomických aspektov a možných rôznych alternatív riešenia bolo rozhodnuté, že v procese rozmrazovania energetického uhlia bude využitá nová technológia na princípe infražiarenia ohrevu materiálov s aplikáciou nasadenia elektrických priemyselných infražiaričov s emisivitou žiarenia 0,97 a sálavou účinnosťou 0,88.

„Rozmrazovanie uhlia infražiaričmi je lacnejšie, pretože ide o priame vykurovanie bez ďalšieho energonosiča ako je para, teplá či horúca voda. Z toho vyplýva, že objekty so sálavým vykurovaním vykazujú podstatne nižšie straty ako s vykurovaním konvenčným spôsobom,“ vysvetľuje P. Štálnik.

Konfigurácia nainštalovania priemyselných elektrických infražiaričov v rozmrazovacom tuneli RZT1 je rozdelená na jednotlivé sekcie podľa predpokladaného počtu potrebného na rozmrazenie paliva železničných vozňov po jednotlivých sekciách alebo súčasné prevádzkovanie všetkých sekcií za účelom optimalizovania spotreby elektrickej energie.

Prevádzkovaná: I. sekcia = 5 železničných vozňov

Prevádzkovaná: I. - II. sekcia = 7 železničných vozňov

Prevádzkovaná: I. - II. – III. sekcia = 9 železničných vozňov

Nainštalovanie priemyselných elektrických infražiaričov v RZT 2 bolo len za účelom temperovania železničných vozňov nad bodom mrazu pre zamedzenie ďalšieho premŕzania uhlia. Kvôli rozmrazovaniu energetického paliva v železničných vozňoch je v rozmrazovacích tuneloch nainštalovaných celkovo 450 kusov priemyselných elektrických infražiaričov s výkonom 3,6 kW a 108 kusov žiaričov s výkonom 1,2 kW s inštalovaným výkonom 1749 kW.

Proces rozmrazovania je riadený plne automaticky systémom AGS na základe vstupných údajov o počte železničných vozňov, vonkajšej teploty, vnútornej teploty v rozmrazovacích tuneloch a vlhkosti. Systém funguje autonómne, na základe zosnímania požadovaných vstupných údajov dôjde k automatickému výpočtu času rozmrazovania železničných súprav. Celý proces kontroluje obsluha na zauhľovacom velíne. Súprava vagónov je do RZT 1 navigovaná na presné miesto (v rozdielnych konfiguráciách 5, 7 alebo 9 vagónov), jej presné umiestnenie je kontrolované svetelnou rampou, ktorá následne správne umiestnenie signalizuje svetleným semaforom umiestneným z vonkajšej strany rozmrazovacieho tunela. Kým súprava vagónov nie je v správnej polohe, svieti na semafore červené svetlo a je zablokované zapnutie rozmrazovania. Po pristavení vagónov a uzavretí vonkajšej brány rozmrazovacieho tunela stlačí posunovač tlačidlo “Pripravené na rozmrazovanie“ a informuje obsluhu na velíne o počte pristavených vagónov. Obsluha velína cez operátorské pracovisko uvedie proces rozmrazovania do prevádzky. Systém vypočíta čas potrebný na rozmrazovanie vagónov, na operátorskom pracovisku obsluhy indikuje činnosť zariadenia, predpokladaný čas ukončenia rozmrazovacieho cyklu a zostávajúci počet hodín/minút. Po uplynutí času je obsluha na velíne informovaná, že je ukončený proces rozmrazovania a následne zabezpečí presun vagónov do hlbinných zásobníkov.

Podľa Petra Štálnika bola vďaka novému technickému riešeniu rozmrazovania energetického uhlia v zimnom období výrazne zvýšená spoľahlivosť dopravy paliva do kotlov výrobných blokov č. 1 a 2 ENO B a fluidného kotla FK 1 ENO A, čo má vplyv na stabilizovanie dodávok elektrickej energie do energetickej sústavy a dodávok tepla pre vykurovanie mesta Prievidza. „Investičný projekt na základe novátorského technického riešenia podstatne znížil náročnosť obsluhy a údržby na výkon prác, zvýšil úroveň bezpečnosti spoľahlivosti prevádzkovania technického zariadenia bez zmeny na stav obslužného personálu.“

Úspory elektrickej energie aplikáciou indukčných svetelných zdrojov

V súčasnosti je neodmysliteľnou súčasťou života každého z nás používanie technických vymožeností 21. storočia z rôznych technických oblastí bez toho, aby sme si uvedomovali ich globálny dopad na životné prostredie. Preto je veľmi dôležité a nevyhnutné venovať úsilie ochrane životného prostredia najmä znižovaním vlastnej energetickej náročnosti a spotreby energii.

Na európskej úrovni v súčasnosti prebieha aktualizácia strategických opatrení v oblasti energetickej efektívnosti v súvislosti so stratégiou Európa 2020, ktorá definuje cieľ energetickej efektívnosti v EÚ dosiahnuť 20 % úspor z primárnej spotreby energie do roku 2020. V rámci SE, a.s. boli prijaté opatrenia so zameraním na úspory energií a znižovanie emisií v rámci rozpracovania ,,Akčných plánov na jednotlivé roky“ s určením ,,Oblasti potenciálneho zlepšovania s docielením úspor energii“. Na jednotlivých lokalitách SE, a.s. boli vytvorené pracovné skupiny odborníkov z oddelení inžinieringu, údržby a prevádzky so zameraním činnosti do oblasti možného potenciálneho zlepšovania. Z jedných možných z oblastí potenciálneho zlepšovanie je oblasť požiadaviek na energetickú efektívnosť svetelných zdrojov.

Pokrok vo vývoji nových technológii neustále napreduje. Trendom súčasnosti a zatiaľ zrejme tým najlepším, čo v oblasti svetelných zdrojov v súčasnosti existuje, sú vysoko svietivé LED diódy a indukčné svetelné zdroje (LVD).

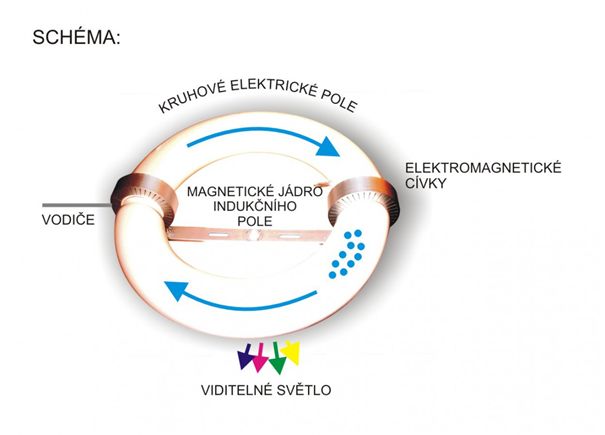

LVD technológie pracujú na princípe magnetickej indukcie. Akoby sa zabudlo na to, že už 12 rokov po Edisonovi predstavil pán Nikola Tesla prvýkrát princíp indukčného svetla, pracujúceho na báze vysokofrekvenčného magnetického poľa vo vnútri ktorého sú nekonečné trubice uzavreté do kruhu, ktoré sú tvorené za pomoci dvoch cievok. Má omnoho nižšiu spotrebu, vydrží omnoho dlhšie a jeho svetlo je omnoho bližšie k svetlu slnečného žiarenia - teda je pre človeka omnoho prirodzenejšie. Od dôb vynálezu indukčného svetla bola táto technológia zdokonalená do dnešnej podoby moderných a vysoko úsporných svetelných zdrojov.

Svetlo je generované v uzavretej sklenenej trubici, ktorá je naplnená inertným plynom. Trubica je v dvoch miestach obopnutá cievkami, ktoré po vybudení elektrinou vytvárajú striedavé magnetické pole. Aby lampa bez elektród vyprodukovala svetlo, je závislá na základných princípoch elektromagnetickej indukcie a plynových výbojov. Vybudením plynu v trubici sa z neho emituje svetlo. Dráha výboja tvorí uzavretú slučku v dôsledku akcelerácie voľných elektrónov, ktoré kolidujú s atómami ortuti a excitujú (elektróny – vybočujú elektróny v atóme do vyššej hladiny energie) elektróny. Ultrafialové žiarenie vzniká pádom excitovaných elektrónov z tohto vyššieho späť na nižší energetický stav. Prechodom cez fosforovú vrstvu na vnútornej strane sklenenej trubice sa ÚV žiarenie mení na viditeľné svetlo. Efekt vytvorených polí je maximalizovaný neobyčajným tvarom indukčného zdroja.

Indukčné svetelné zdroje LVD sa vyznačujú vysokou foto optickou účinnosťou, ktorá dosahuje 70 až 90 lm/W. Eliminácia vlákien a elektród má za následok bezkonkurenčnú životnosť, ktorá je od 60 000 hodín do 100 000 hodín, čo je až 120-krát viac ako životnosť klasickej žiarovky. LVD produkujú veľmi široké spektrum vlnových dĺžok svetla, majú preto veľmi dobrý index podania farieb a umožňujú tiež tzv. horúci štart. Sú dostupné vo výkonoch od 40 do 300 W a ich rozsah použitia je veľmi široký. Neprodukujú žiadny nebezpečný odpad, pretože nepoužívajú k svojmu žiareniu ortuť alebo iné jedovaté plyny vo voľnom stave, ale ortuť je vo svetelnom zdroji viazaná vo forme amalgámu. To znamená, že nezaťažujú životné prostredie tak, ako dnes používané žiarivky alebo výbojky. Indukčné výbojky sa vyznačujú plynulým nábehom bez blikania a nemajú stroboskopický efekt. Majú širokú škálu použitia v domácnosti a v priemysle. Majú vysoké CRI, až 85, čo znamená že podanie farieb je veľmi blízke dennému svetlu. Najčastejšie sa používajú spoločne s LED technológiou ako náhrada za ortuťové sodíkové alebo halogénové svietidlá, ktorých výmenou je možné dosiahnuť až 55% úsporu elektrickej energie.

Výhody LVD technológie oproti metalhalogenidovým výbojkám

- 10 krát vyššia životnosť ako MHL

- absencia blikania stroboskopického efektu v dôsledku priemyselných frekvencií

- podstatné zníženie nákladov na údržbu

- lepšia charakteristika vyžarovanej farby svetla

- farby – Indukčné svetelné zdroje majú index podania farieb RA80+ pri farebnej teplote 4100 k

- čas nábehu - okamžité rozsvietenie žiarovky, a to pri teplotách od – 35 °C do 50°C

- účinnosť – Indukčné svetelné zdroje majú štandardne 85 až 90 lumenov na watt, podobne ako halogenidové výbojky, bez znehodnotenia svetelného toku.

- operačné napätie – Indukčné svetelné zdroje nevyhoria

- posun farby – nie je

- stroboskopický efekt – nie je

- blikanie – nie je

Montáž indukčných svetlených zdrojov v hlbinných zásobníkoch.

V rámci postupnej modernizácie osvetlenia prevádzkových priestorov a to najmä v prevádzke zauhľovania, kde dochádza k víreniu a usadzovaniu uholného prachu na technologické zariadenia. Technický problémom bolo navrhnúť a následne zrealizovať opravu osvetlenia v hlbinnom zásobníku, keď sa vykonáva vykládka paliva zo železničných vozňov. Pri vykládke uhlia z vagónov počas zimných mesiacov dochádza k zaparovaniu daného priestoru a zároveň i počas roka usadzovanie drobného uholného prášku. Za účelom zabezpečenia maximálnej možnej bezpečnosti pre pracovníkov, ktorí zabezpečujú a vykonávajú vykládku uhlia, boli zanalyzované možné bezpečnostné a technické riziká. Na základe zhodnotenia rizík bolo rozhodnuté, že do uvedeného priestoru sa budú inštalovať indukčné svietidlá LVD. Následne sa vykonala demontáž pôvodných svietidiel RVL a SHC a montáž indukčných svietidiel typ IND04 150W a IND04 250W, čo pri ročnej prevádzke činí úsporu na vlastnej spotrebe elektrickej energie 13 140 kWh.

Využitie frekvenčných meničov

V rámci Elektrárne Nováky sú na mnohých točivých technologických zariadeniach nainštalované frekvenčné meniče. Ich úlohou je plynulá regulácia otáčok motorov, čím sa dosahuje ich podstatne energeticky efektívnejšia prevádzka a dlhší čas bezporuchovej prevádzky. Frekvenčné meniče sú nainštalované na takých zariadeniach ako napr. dymový ventilátor či kompresor fluidného kotla, rôznych typov čerpadiel, podávačov, ventilátorov či v rámci žeriavových strojov pre reguláciu motorov zdvihu a pojazdu mačky. V celej prevádzka ENO A a B je nainštalovaná približne stovka frekvenčných meničov od rôznych výrobcov. Najväčšie zastúpenie majú medzi nimi frekvenčné meniče od renomovanej spoločnosti ABB, pričom z hľadiska výkonov sa tieto pohybujú v rozmedzí 0,75 – 400 kW.

Očakávané investície do systémov automatizácie, riadenia a merania

Plánované investície na ďalšie roky sú podmienené faktormi vo väzbe na presne stanovenie predpokladanej ďalšej doby prevádzkovania Elektrárne Nováky. Určité nové investičné projekty budú zamerané do modernizácie technologických častí elektrárne za účelom znižovania nákladov na prevádzku a údržbu. „V súčasnosti okrem prípravy investičnej akcie na zmodernizovanie ďalších technologických celkov na blokoch 1 a 2 ENO B sa zameriavame na ďalšiu možnú aplikáciu nasadenia frekvenčných meničov za účelom zníženia spotreby elektrickej energii. Na základe vykonaných analýz a prepočtov úspor v súčasnosti sa javí ako najefektívnejšie nasadenie frekvenčných meničov na reguláciu regulácie pohonov pre primárny ventilátor (PV) a sekundárny ventilátor (SV) na fluidnom kotly ENOA (FK 1),“ vysvetľuje plány do budúcnosti P. Štálnik.

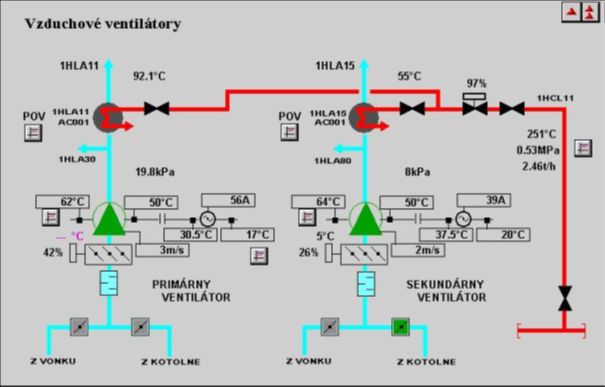

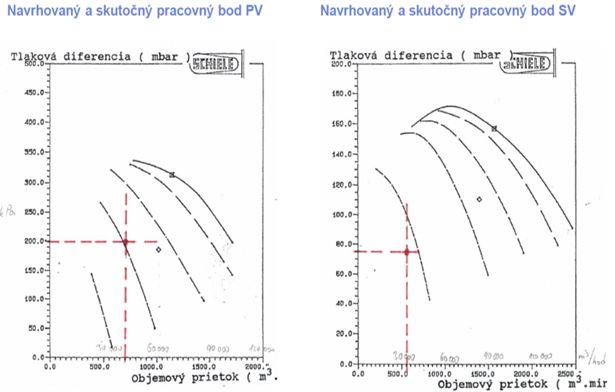

Vo výrobnom objekte ENO-A FK1 sa nachádzajú tri ventilátory, potrebné pre prevádzku fluidného kotla FK1. Jedná sa o ventilátor primárneho vzduchu, ventilátor sekundárneho vzduchu a spalinový ventilátor. Primárny a sekundárny ventilátor vytvárajú podmienky pre spaľovanie a fluidizáciu, spalinový ventilátor zabezpečuje odťah spalín do komína. Regulácia množstva vzduchu a spalín je v súčasnosti zabezpečovaná vencovými klapkami. Uvedený spôsob regulácie množstva vzduchu je neefektívny z hľadiska ekonomického. Od uhla nastavenia vencových klapiek vznikajú vo ventilátoroch turbulentné vibrácie z dôvodu pôsobenia aerodynamických síl, ktoré vznikajú v difúzore vplyvom rozdielnych tlakov vzduchu na strane sania a výtlaku alebo vplyvom rozdielnych rýchlosti vzduchu v jednotlivých častiach potrubného systému difúzora. Technické riešenie pozostáva z výmeny existujúcich vysokonapäťových elektromotorov 6KV za elektromotory nízkonapäťové 0,4 kV pre ventilátory primárneho a sekundárneho vzduchu. Každý elektromotor bude napájaný cez frekvenčný menič. Na základe vykonanej analýzy za obdobie 04/2015 až 04/2016 bola celková spotreba elektrickej energie na PV a SV 6 519 MWh. Frekvenčnou reguláciou sa dosiahne úspora 1 883 MWh čo predstavuje odhadovanú návratnosť projektu cca za 3 až 4 roky.

Ďakujeme spoločnosti Slovenské elektrárne, a.s. za možnosť realizácie reportáže a Petrovi Štálnikovi za poskytnuté technické informácie.