Uskladnenie plodín

Vo Veľkom Mederi sa zabezpečuje príjem plodín aj s ich uskladnením. Celú prevádzku možno rozdeliť do troch častí. V prvej prebieha príjem a uskladnenie materiálu. V druhej sa vyrábajú kŕmne zmesi podľa stanovených receptov. Tretia časť je skladovacia, kde sa realizuje adekvátna starostlivosť o uskladnené zrná plodín. Všetky tri časti prevádzky sú prepojené sieťou dopravníkov.

Príjmová časť

V tejto časti v zásade prebieha príjem, čistenie a uskladnenie materiálu. Materiál sa po dovezení z kombajnov alebo nákladných automobilov vykladá do príjmového koša, postupuje do príjmového dopravníka, odkiaľ sa môže prepravnými cestami transportovať do čističiek, sušičiek a zásobníkov. K dispozícii sú dve čističky, z ktorých jedna slúži ako predčistička pred procesom sušenia. Do su-šičky musí totiž vstupovať iba materiál zbavený hrubých nečistôt, pretože sa suší teplom, ktoré by mohlo spôsobiť samovznietenie znečistených častí. Proces čistenia je založený na presýpaní materiálu cez sitá prostredníctvom výkonného ventilátora. Vnútri čističiek sa nachádza bubon s rozličnými sitami.

V prípade sušenia existuje možnosť predprípravy vlhších zŕn do predzásobníka umiestneného pri sušičke. V sušičke sa zrno nesmie dostať do priameho kontaktu s ohňom, preto sú v nej vytvorené tzv. holubníky, ktorými prechádza teplý vzduch. Pri rôznych komoditách sa suší pri rozdielnych teplotách. Slnečnica sa napr. suší do 60 °C, kŕmna kukurica dokonca do 130 °C. Pri prechode z jednej komodity na druhú treba sušičku poriadne vyčistiť, pretože napr. slnečnica zanecháva po sebe veľmi horľavý jemný prach. Dôraz sa kladie na to, aby zrno odchádzalo zo sušičky nielen vysušené, ale aj vychladené. Chladenie prebieha priamo v sušičke v oddelenej sekcii, do ktorej sa nasáva vzduch zvonka. Po sušení prebieha čistenie. Napríklad v kukurici sú bežné malé červené zvyšky, ktoré sa nalepia na mokrú kukuricu. Tieto zvyšky sa samovoľne oddelia po procese sušenia. V čističke sa potom odsajú pomocou ventilátora. Cez sitá zase prepadnú iné nečistoty nachytané vplyvom vlhkosti. Vyčistená kukurica sa následne prepravuje do síl.

Fázy predčistenia, sušenia a čistenia nie sú nevyhnutné, pokiaľ obsluha usúdi, že ich materiál na vstupe nepotrebuje. Vybudovaná transportná sieť to umožňuje.

VKZ (výrobňa kŕmnych zmesí)

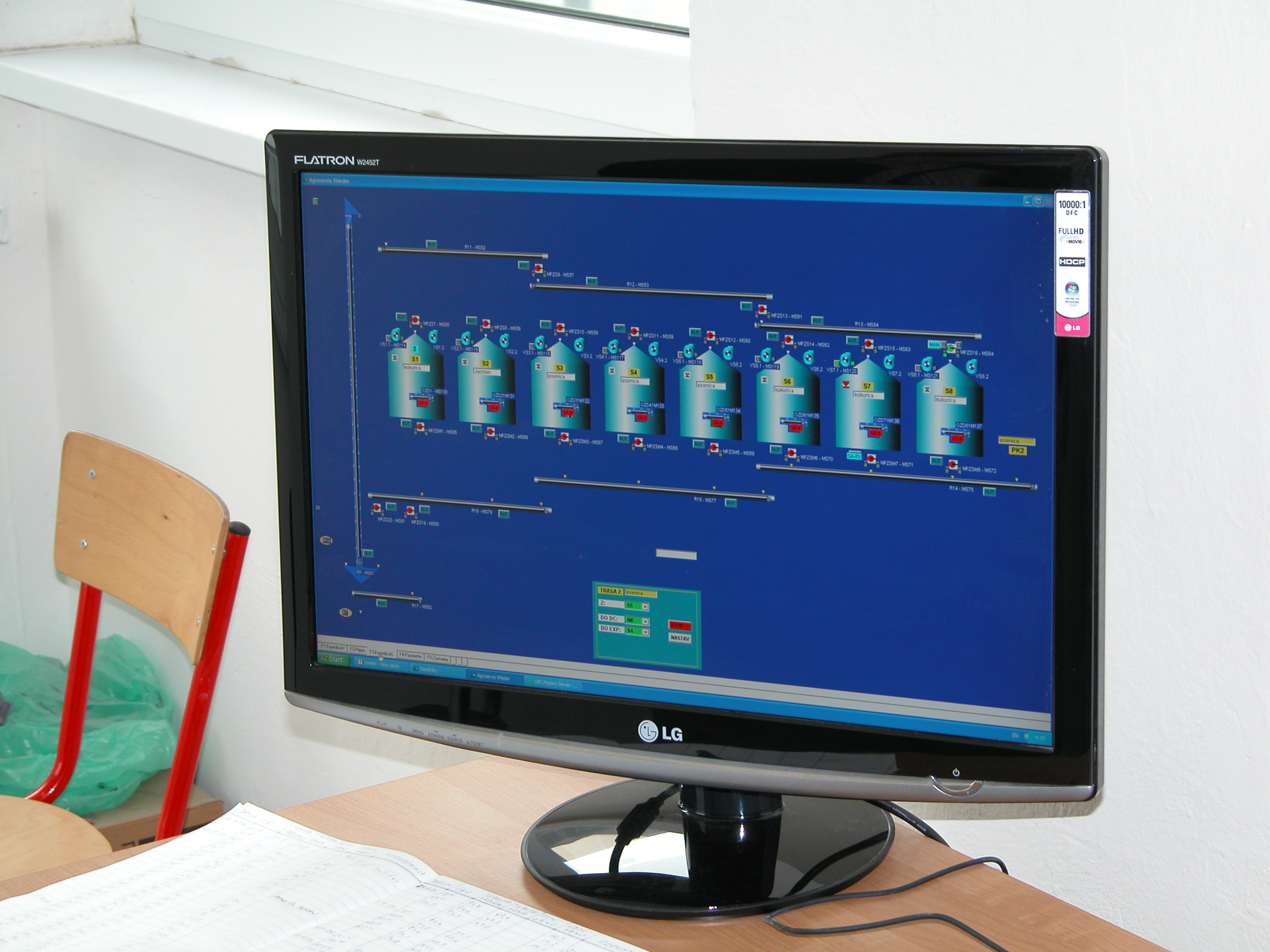

Vo VKZ sa pripravujú kŕmne zmesi pre poľnohospodárske zvieratá podľa stanovených receptúr. Dovedna je k dispozícii deväť zásobníkov, ktoré umožňujú súbežne vyrábať deväť rôznych zmesí. Prepravné trasy zo zásobníkov vedú cez jednu dopravnú váhu, z každej komodity sa tak dá navážiť potrebné množstvo zložky pre danú kŕmnu zmes. V riadiacom systéme sú definované receptúry na výrobu požadovaných kŕmnych zmesí, na základe ktorých sa dávkuje presné množstvo jednotlivých komodít.

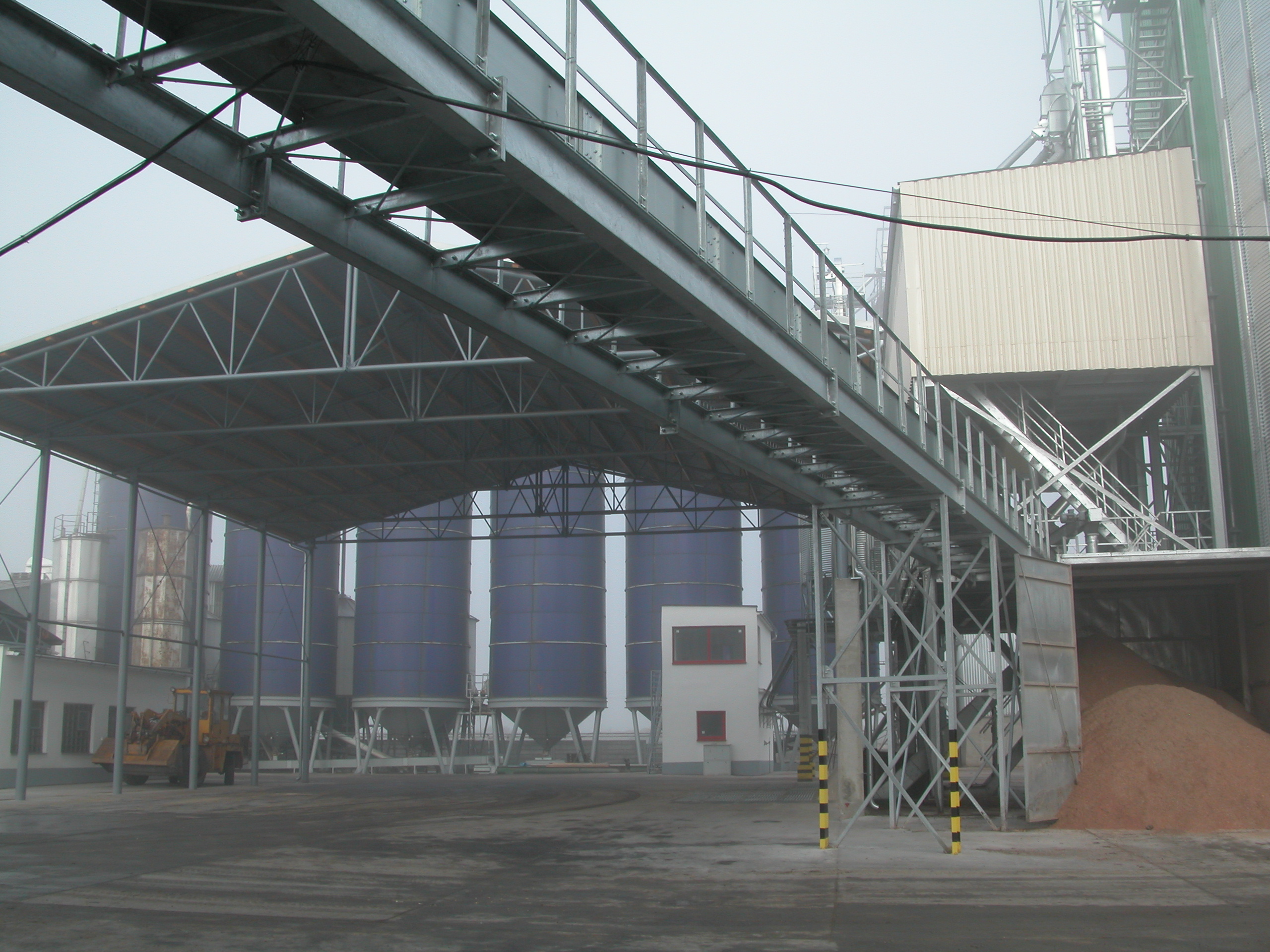

Skladovanie

Na uskladnenie plodín slúži osem veľkých síl s kapacitou 3 000 ton. V budúcnosti sa plánuje postaviť ďalších osem síl, ktoré sa plynulo napoja na existujúcu technológiu. Materiál možno ľubovoľne presúvať medzi jednotlivými silami podľa aktuálnych potrieb. Trasa prepravy sa stanovuje v obslužnom softvéri, ktorý následne automaticky vyberá najvýhodnejšiu cestu prepravy.

Materiál uskladnený v silách treba adekvátne ošetrovať. Na silách sú nainštalované teplomery. Do každého sila je pustených šesť teplomerových hadíc, ktoré merajú teplotu na piatich rôznych výškových úrovniach. Zrná v silách sa v prípade zvýšenej teploty ochladzujú dvoma spôsobmi. Prvým spôsobom je vháňanie vzduchu zospodu do sila a odvetrávanie hore (aktívne vetranie). Na vrchu sila sú umiestnené dva odťahové ventilátory s nižším výkonom, ktoré odvádzajú nahromadený vlhký vzduch medzi hladinou materiálu a strechou sila. Druhá možnosť chladenia je posuvom materiálu medzi silami. Aktívne vetranie spúšťa obsluha prevádzky na základe vyhodnotenia meraní teploty. Výška hladiny v silách sa meria pomocou kapacitných snímačov.

Dopravníky

Sieť dopravníkov tvoria horizontálne a vertikálne, tzv. korčekové, resp. výťahové dopravníky. K dispozícii je veľa transportných ciest, ktoré sa môžu prevádzkovať individuálne alebo v synchronizácii s ostatnými cestami. Riadenie tejto spleti ciest je preto náležite sofistikované. V riadiacom softvéri sú zadefinované všetky možné zostaviteľné trasy a obsluhe stačí vybrať iba tú, ktorá je v danom okamihu pre ňu najvýhodnejšia. Veľký počet dopravníkov a prepravných trás vyžaduje značný počet motorov. V celom stredisku je približne 160 motorov vo výkonovom rozpätí od 0,75 do 22 kW. Najvyššie výkony uvádzajú do pohybu výťahové dopravníky. Väčšina motorov má uľahčenú prevádzku cez prevody. Všetky motory majú deblokačné priame ovládanie.

Vzhľadom na to, že spracúvané komodity majú rôzny charakter s odlišnou hustotou, pre každú z nich treba prispôsobovať rýchlosť prepravy, aby nedošlo k upchaniu čističky. Preto sa využívajú frekvenčné meniče na reguláciu rýchlosti pohybu. Na dvoch príjmových dopravníkoch sú nasadené dva frekvenčné meniče. Ďalšie dva sa nachádzajú na bubnoch dvoch čističiek, ktorých rýchlosť závisí od miery znečistenia zŕn. Ak sa materiál prepravuje na čističku a sušičku, pohybujú sa dopravníky pomalšie, naopak pri priamej preprave do zásobníkov rýchlejšie. Každý horizontálny dopravník má jeden koncový snímač na detekciu preplnenie dopravníka. Korčekové dopravníky majú snímač vybočenia (koncový indukčný snímač), pretože pohybujúci sa pás prípadným vytrvalým šúchaním o plechový kryt spôsobuje značné zahriatie krytu s potenciálnym nebezpečenstvom vzniku požiaru. Pohyb korčekových dopravní-kov je takisto monitorovaný snímačom otáčok. Pohon dopravníkov sa nachádza v ich hornej a bubon v dolnej časti.

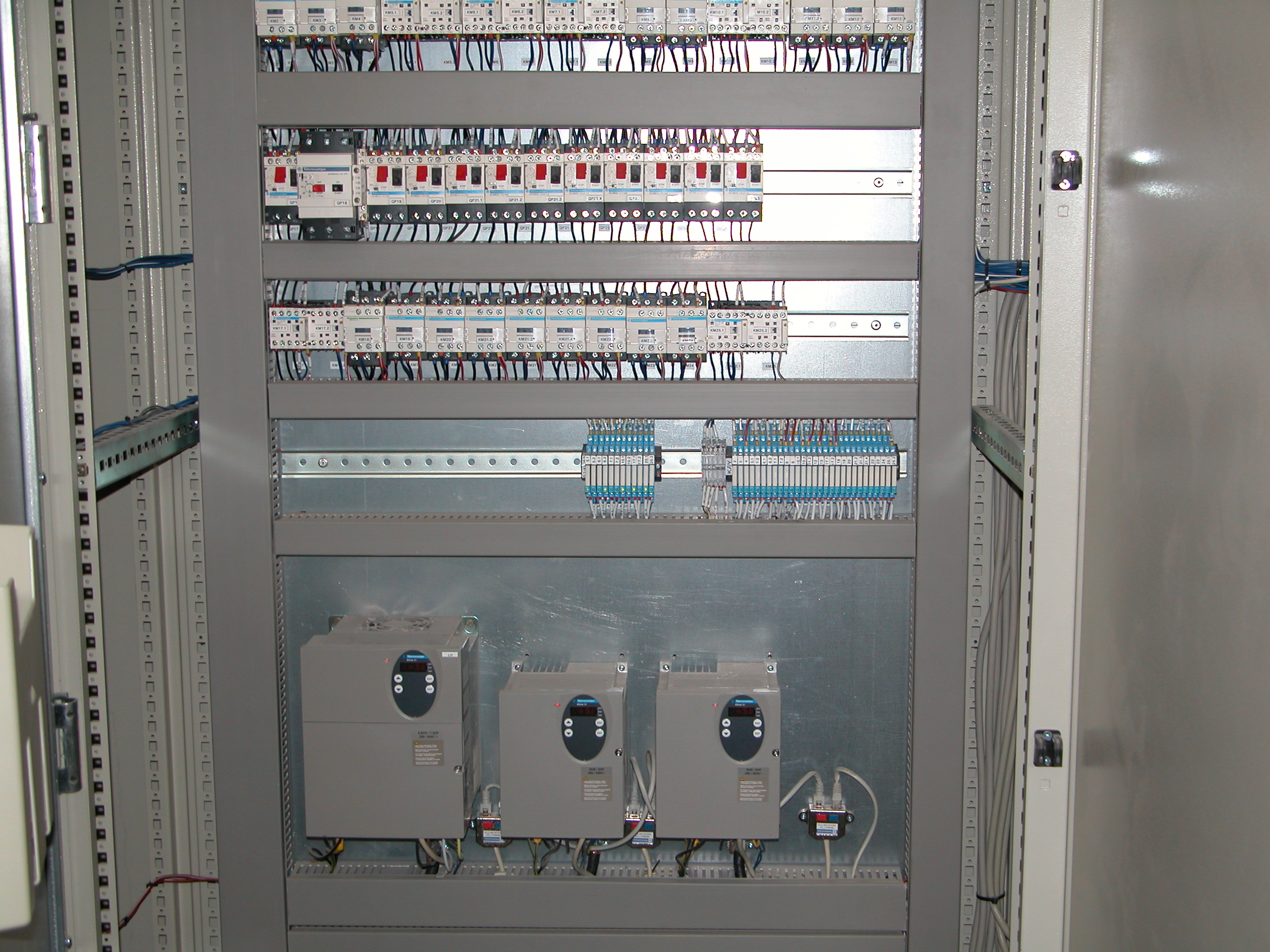

Rozvádzače

Prvky zodpovedné za riadenie a ovládanie technológie celej prevádzky sa nachádzajú v troch rozvádzačoch situovaných na troch rôznych miestach. Hlavný rozvádzač sa nachádza pod riadiacou centrálou. Jeden distribučný rozvádzač je umiestnený pri silách a jeden v sekcii výroby kŕmnych zmesí. Z rozvádzača pod dispečingom sa zabezpečuje prevádzka prednej časti, ako sú sušičky, čističky, plnenie a vyprázdňovanie tranzitov a príjmových dopravníkov. Do distribučného rozvádzača pri silách sú privedené signály z koncových závor, zo snímačov teploty, ovláda sa z neho chod horných ventilátorov a pod. Tretí rozvádzač sa stará o komunikáciu so sekciou výroby kŕmnych zmesí, zabezpečuje napr. plnenie síl či snímanie výšky ich hladiny.

Rozvádzače so silnoprúdovými prvkami sa nachádzajú v teréne v tesnej blízkosti samotných technológií a do rozvádzača pod centrálnym dispečingom sa z nich privádzajú len signály potrebné na zber údajov a riadenie, čím sa ušetrili metre káblov navyše. V rozvádzačoch sa nachádza celá paleta prvkov – tri riadiace systémy Modicon M340, frekvenčné meniče Altivar 31 (komunikácia s nimi prebieha po zbernici CANopen), snímače, množstvo stýkačov, motorových spúšťačov a chráničov, ako aj výkonových ističov. Na centrálnom dispečingu je umiestnené operátorské pracovisko s inštalovaným obslužným softvérom vrátane jednoduchej vizualizácie technologických celkov a prebiehajúcich procesov. Inštaláciou novej techniky sa podstatne zvýšila bezpečnosť prevádzky.