Od jačmeňa k sladu

Proces výroby sladu sa začína príjmom sladovníckeho jačmeňa (jedna várka váži 60,5 tony), ktorý sa pri vstupe vyčistí. Jačmeň potom prechádza do máčiarne, kde sa v štyroch veľkých nádržiach (tzv. náduvníkoch) zmiešava s vodou a necháva odstáť jeden deň. Výšku hladiny suroviny v nádržiach (min. a max. úroveň) merajú limitné kapacitné snímače Pointek CLS 100 PPS. Vymáčaná surovina sa premiestňuje pomocou hydrodopravy, ktorú zabezpečujú čerpadlá, výpuste a regulačné klapky ovládané servopohonmi. V takejto tekutej forme sa jačmeň po jednom dni prečerpáva do tzv. saladinových skríň v klíčiarni.

Objem jednej skrine sa vyrovná súhrnnému objemu všetkých náduvníkov. Ide o šesť 30 metrov dlhých otvorených betónových žľabov, v ktorých sa pohybujú obracače. Tieto stroje jačmeň v prvej fáze rovnomerne rozhrnú po celom žľabe a v priebehu klíčenia podľa potreby obracajú. Jačmeň v saladinovej skrini klíči šesť až sedem dní v špecifických klimatických podmienkach: pri takmer 100 % vlhkosti a nastavenej teplote (max. 19°C). V klíčiarni sa merajú predovšetkým teploty (nasávaného vzduchu – pod skriňami, nad skriňami, v materiáli) a vlhkosti (pod skriňami, nad skriňami). Všetky uvedené merania realizujú snímače vybavené komunikáciou s riadiacim PLC cez sériovú linku RS485. Po naklíčení rovnaký stroj (obracač) v automatickom režime vyhŕňa jačmeň do stredu žľabu nad výpad, po ktorého otvorení materiál padá na reťazový dopravník a dopravnými cestami sa transportuje do sušiaceho hvozdu. Na celom rošte hvozdu sa naklíčený jačmeň rovnomerne navrství nastieracím zariadením do výšky takmer jeden meter, pričom výšku a počet vrstiev si dispečer môže nastaviť podľa uváženia (vďaka kontinuálnemu meraniu výšky).

Nastavenie sa vykonáva z lokálneho ovládacieho displeja, nachádzajúceho sa v blízkosti vstupu do hvozdu. Teplota vháňaného vzduchu určeného na sušenie sa plynulo reguluje z hľadiska teploty i množstva. To zabezpečuje riadiaci program ovládania tepelného hospodárstva hvozdu podľa aktuálne nameraných parametrov sušenej suroviny a vzduchu. Jedným z podstatných kritérií dostatočného vysušenia jačmeňa je jeho vlhkosť, ktorá sa meria vlhkomerom zo vzduchu tesne nad hladinou jačmeňa (vlhkosť musí klesnúť pod 2 %). Proces sušenia do finálnej formy sladu trvá 16 hodín. Po vysušení sa slad prepravuje na expedíciu, kde sa ešte raz prečistí a distribuuje k zákazníkovi. Sladovňa okrem iného disponuje vlastným laboratóriom. Predpísané parametre sa vyhodnocujú v každom štádiu spracovania jačmeňa.

Riadenie

Riadenie všetkých procesov majú na starosti dva PLC. Jeden programovateľný automat má pod taktovkou hvozd, druhý klíčiareň. Obe PLC komunikujú medzi sebou, cez X2X link aj s modulmi X20 roztrúsenými v prevádzke a po zbernici CANopen s frekvenčnými meničmi ACOPOS inverter P84.

Tepelné hospodárstvo

Gro tepelného hospodárstva tvorí plynový horák s tepelným výmenníkom a rekuperáciou. Zohriaty vzduch tlačí pod hvozd veľký ventilátor poháňaný motorom s výkonom 160 kW. Otáčky ventilátora sa riadia frekvenčným meničom. Na sústave ventilátor – motor prebieha on-line diagnostika. Sledujú sa teploty ložísk motora aj ventilátora (pri prekročení sa automaticky blokuje chod motora). Popri tom sa monitorujú vibrácie sústavy. Vďaka rekuperácii sa odpadové teplo vracia späť do procesu sušenia. Na riadenie tepelného hospodárstva sa využíva systém X20 od spoločnosti B&R.

Výhodou voľby systému X20 je, že ho bolo možné umiestniť na rôznych miestach v prevádzke bez nutnosti inštalácie do jedného rozvádzača, do ktorého by sa potom museli privádzať signály. Všetky vstupno-výstupné moduly sa tak nachádzajú napr. v blízkosti tepelného hospodárstva a odtiaľ sú pripojené k riadiacemu PLC, nachádzajúcemu sa v priestoroch centrálneho dispečingu. Podobný uzol s modulmi vstupov a výstupov je lokalizovaný pri ventilátore horúceho vzduchu. Signály sa teda privádzajú k viacerým miestam, odkiaľ sa potom do PLC distribuujú pomocou komunikačnej linky X2X alebo CAN. Modul s procesorom X20CP1485 spája decentralizovaná systémová zbernica X2X na vzdialenosť 200 m nielen so vstupno-výstupnými kartami v technologickom celku tepelného hospodárstva, ale aj s modulmi sériovej komunikácie cez RS485. RS485 slúži na zber aktuálnych hodnôt teplôt a vlhkosti. Týmto spôsobom dochádza k úspore pri káblovaní technológie, pretože nie ju nutné viesť po tej istej trase viac komunikačných káblov.

Celé tepelné hospodárstvo kontroluje približne desať teplomerov a niekoľko meračov vlhkosti. Na sušenie jačmeňa sa môže používať vzduch do istej hranice vlhkosti. Ak je vonku vzduch príliš vlhký, klapky sa zatvárajú a využíva sa len vnútorná rekuperácia. V lete a v zime sa prevádzkujú rôzne režimy. Rekuperátor je vybavený sklenenými trubicami. Na rozhorúčený rekuperátor sa v zime nesmie vháňať studený vzduch, aby tieto trubice nepraskli. Všetky tieto stavy sa detegujú pomocou snímačov a na základe signálov z nich riadiaci systém vykonáva potrebné akčné zásahy (zatváranie, otváranie klapiek a pod.).

Saladinové skrine

Pod každou zo šiestich saladinových skríň sa nachádza ventilátor na tvorbu klímy vhodnej na klíčenie jačmeňa. To sa docieľuje práve flexibilným riadením 22 kW ventilátorov pomocou frekvenčných meničov ACOPOS inverter 22kW. Ventilátory vháňajú požadované množstvo vzduchu na základe signálov zo snímačov vlhkosti a teploty sladu a okolia. Parametre, s ktorými frekvenčné meniče pracujú, sú súčasťou aplikácie. Pri potenciálnej výmene meniča (napríklad z dôvodu jeho servisu) sa pri bootovaní PLC všetky potrebné parametre automaticky sťahujú do nového meniča, teda nie je nutné ich osobitne nastavovať. PLC cyklicky monitoruje potrebné parametre meniča, ako sú otáčky, záťažový prúd, status meniča a reálne napätie, a tiež počíta prevádzkové motohodiny.

Obracací stroj

Obracač je stroj osadený riadiacim systémom PowerPanel PP45, ktorý stroj riadi lokálne a servozosilňovačom ACOPOS 1180 na riadenie 9,2 kW servopohonu pohybu stroja. Toto riešenie sa zvolilo z dôvodu potreby flexibilnej rýchlosti stroja, ktorý sa pohybuje v rozmedzí od 0,1 do 14 m/min. Svoje uplatnenie si našla funkcia meniča ACOPOS, ktorý každých 400 mikrosekúnd meria prúdové zaťaženie. Zmena zaťaženia korešponduje s vyššou záťažou, čo zase indikuje prítomnosť jačmeňa pred obracacími závitovkami stroja. Polohy na oboch koncoch nádrže sa detegujú koncovými spínačmi. Komunikácia so strojom prebieha cez wi-fi pripojenie. Údaje zo stroja sa posielajú do SCADA systému a slúžia hlavne na monitorovanie situácie. Riadenie stroja je úplne autonómne.

Vizualizácia

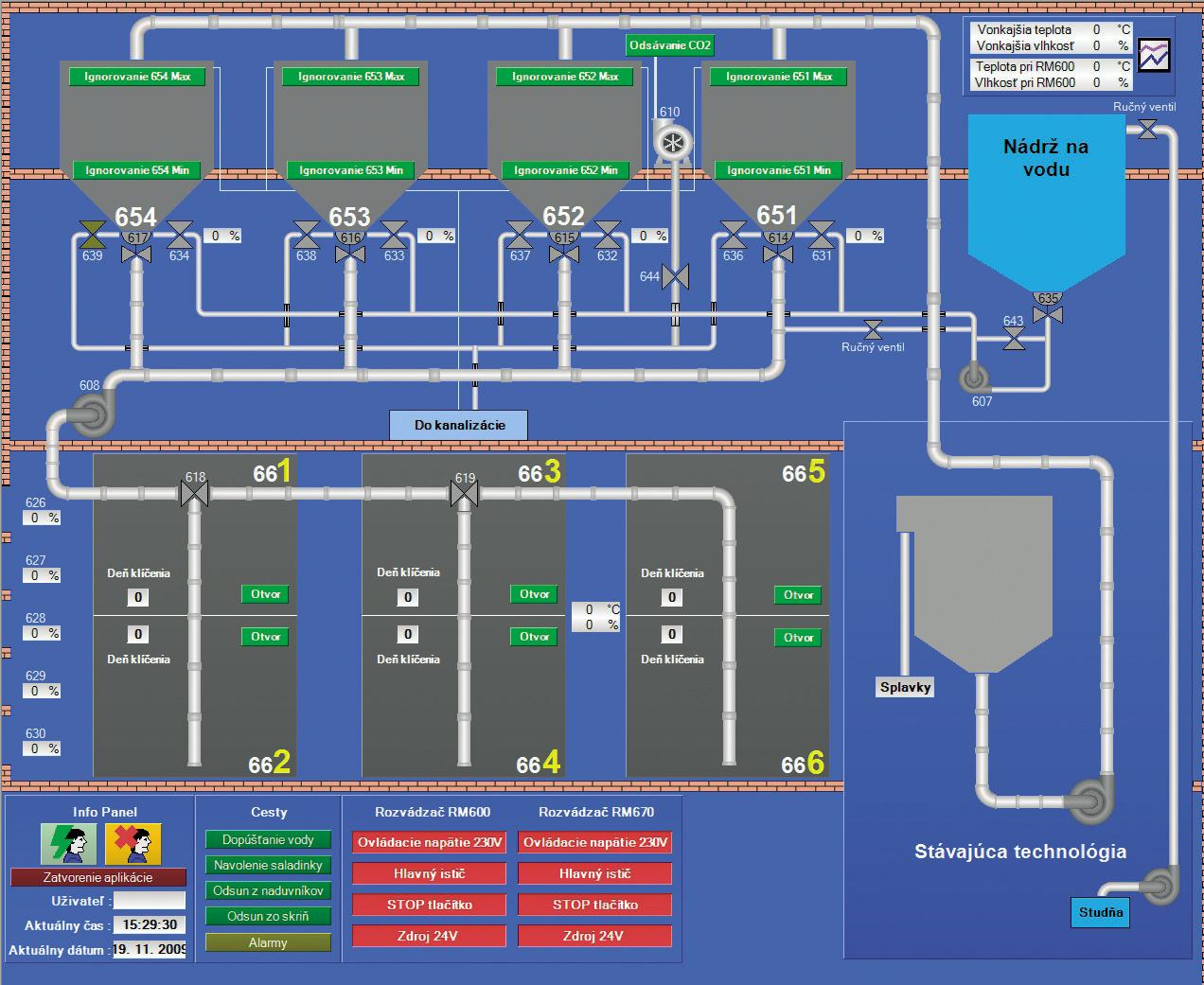

Procesy spracovania jačmeňa sa monitorujú a riadia z dispečerského pracoviska pomocou SCADA systému PROMOTIC od spoločnosti Microsys. Na počítači, kde táto vizualizácia beží, je nainštalovaný OPC server od firmy B&R, ktorý komunikuje s riadiacimi systémami, zbiera z nich dáta a konfiguruje sa podľa potreby. Systém PROMOTIC zase obsahuje OPC klient, ktorý z OPC servera sťahuje a posiela dáta. To je zároveň najčastejší spôsob riešenia takejto koncepcie. V súčasnosti už majú PLC od firmy B&R operačný systém s inštalovaným OPC serverom, ktorý sa vďaka tomu nemusí prevádzkovať na počítači.

Inteligentné tlačidlá

V prevádzke sa na niekoľkých miestach využívajú inteligentné tlačidlá 4XP00021 od firmy B&R. Slúžia v podstate na manuálne ovládanie príslušnej technológie (dopravníky a pod.). Tlačidlá sú spojené aj s riadiacim systémom, ktorý monitoruje manipuláciu s nimi. Každá manipulácia sa tak automaticky identifikuje a riadiaci systém rozhodne, či manuálny zásah z tlačidla povolí (na základe významu, priority tlačidla a aktuálneho stavu technológie). Stav možno identifikovať aj pomocou blikania podsvietenia tlačidiel.

Projekty blízkej budúcnosti

Najnovšie sa v sladovni vrhli na meranie spotreby elektrickej energie a s tým spojené riadenie štvrťhodinového maxima. Na tejto úlohe sa v rozsahu svojej dodávky výstavby hvozdu a klíčiarne podieľa i spoločnosť AGRO VOS. Riadenie technológie výroby sladu na základe informácií (diskrétnych signálov) z merania spotreby elektrickej energie vypína podľa nastavených priorít predvolené zariadenia a tým bráni prekročeniu štvrťhodinového maxima. V štádiu príprav je výstavba ďalšieho hvozdu. Jednou zo zvažovaných alternatív je vyhrievanie hvozdu pomocou spaľovania drevnej štiepky. Majiteľ sladovne zvažuje všetky aspekty tejto voľby. Tepelné hospodárstvo na drevnú štiepku má síce polovičné náklady na prevádzku ako v prípade paliva vo forme plynu, vstupné investície sú však citeľne vyššie. Perspektívne sa uvažuje aj o zriadení ďalších šiestich saladinových skríň.