Svoje stabilné miesto získal Foxconn aj v rámci elektrotechnického priemyslu na Slovensku, a to na základoch svojho predchodcu, spoločnosti Sony Slovakia, ktorá pôsobila od roku 1996 v Trnave a následne od augusta 2007 do júla 2010 v Nitre. V roku 2010 vytvorila Sony strategickú alianciu s taiwanským elektrotechnickým gigantom Hon Hai Precision Industry Co. Ltd. (pod obchodným názvom Foxconn) a predala mu väčšinový podiel v nitrianskom závode. Od júla 2010 spoločnosť zmenila názov na Foxconn Slovakia.

Slovenská dcéra nadnárodného koncernu sa v súčasnosti zameriava najmä na produkciu LCD a OLED televízorov a dosiek plošných spojov SMT technológiou. Nitriansky závod predstavuje výrobnú centrálu televízorov pre celú Európu, pričom produkcia smeruje aj na trhy krajín Blízkeho východu a Spoločenstva nezávislých štátov. Ročné tržby spoločnosti Foxconn Slovakia presahujú 1 miliardu eur.

Menej slov a viac činov – taký je projekt SMART FACTORY

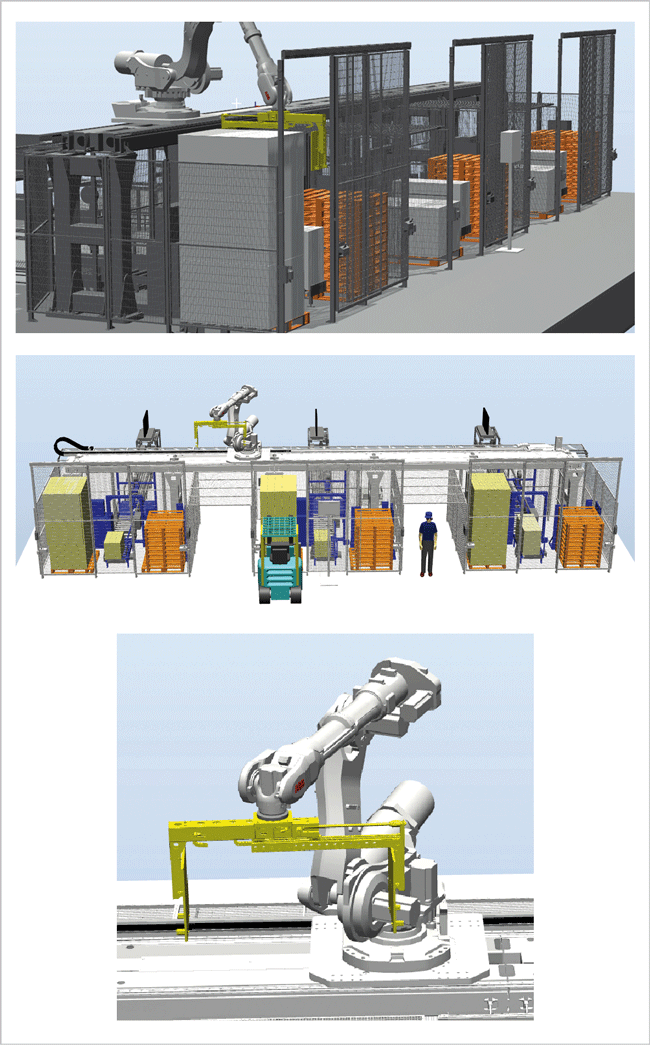

Inteligentné továrne či Priemysel 4.0 sú pojmy, ktoré už nejaký čas silne rezonujú v komunikácii medzi odborníkmi. Ide o trend využívajúci moderné počítačové technológie doplnené rozsiahlou paletou snímačov, systémami na zber, spracovanie a vyhodnocovanie údajov či systémami umelej inteligencie a strojového učenia. Takéto systémy by mali byť schopné uvedomovať si a vyhodnocovať situácie a na základe získaných údajov prispôsobiť svoje reakcie. Aj spoločnosť Foxconn sa nechala týmito nastupujúcimi trendmi inšpirovať a zrealizovala svoj vlastný pilotný projekt s názvom SMART FACTORY. Nebolo to jednoduché rozhodnutie, nakoľko išlo o zásadnú zmenu paletizácie LCD televízorov v ich už rokmi zabehnutom výrobnom procese. Bolo treba zvážiť všetky obmedzenia, napr. zásobovacie trasy, prísun prázdnych paliet, odsun plných, obmedzenia priestoru postavením ochranného oplotenia, umiestnenie riadiaceho panelu, bezpečnosť, obsluhu a pod. Spoločnosť sa týchto neľahkých krokov nezľakla a pustila sa do výzvy, na ktorej konci bolo úspešné spustenie pracoviska do prevádzky.

Zadanie a výzvy

V rámci projektu bolo potrebné zrealizovať paletizáciu hotových TV, ktoré sú balené po jednom, dvoch lebo troch kusoch. Veľkosť TV bola v rozpätí 32 až 43“. TV sety sa vykladali na palety pripravované robotom. Štandardne sa používajú štyri typy paliet podľa typu baleného TV. Na palete mohlo byť umiestnených maximálne päť vrstiev TV.

Spoločnosť Foxcon zároveň požadovala zachovanie pôvodných logistických trás. Výzvou bola aj nízka výška haly, čo bolo potrebné zohľadniť pri návrhu riešenia, aby nedochádzalo k žiadnym kolíziám mechanických prvkov nového riešenia s odsávaním a hasiacim okruhom umiestneným pod stropom.

Realizátorom projektu a dodávateľom riešenia sa po výberovom konaní stala slovenská pobočka svetového koncernu ABB. Celý projekt sa začal za stolom, kde vo vývojovom prostredí Robot Studio vznikol funkčný model pracoviska. Zo simulácií určili odborníci z ABB čas cyklov, ako i samotné rozloženie jednotlivých častí pracoviska. Sú však veci, ktoré nemožno vo virtuálnom systéme vyskúšať, napr. kvalita výroby drevených paliet, prípadne rozmerové tolerancie kartónových obalov LCD televízorov. Tieto testy sa zrealizovali priamo na mieste prevádzky v spoločnosti Foxconn a následne sa upravili niektoré komponenty uchopovacej jednotky, prípadne sa zmenila sekvencia programov robota.

Riešenie

Čas, ktorý uplynul od podpisu objednávky v roku 2016 po samotné spustenie v roku 2017, bol približne štyri mesiace. V tomto krátkom čase ABB dodala pojazd, robot, tri samostatné oplotenia liniek, kompletnú elektroinštaláciu a riadiace PLC.

Celé pracovisko je zložené z troch výrobných liniek 13, 14 a 15. Ponad tieto linky bol vo výške 2,4 m postavený pojazd dlhý 13,5 m, na ktorom sa pohybuje robot schopný pracovať okrem iného i pod sebou. Robot bol vyzdvihnutý do výšky preto, aby mohol plynule prechádzať do jednotlivých liniek a vznikla pod ním dostatočná medzera na prísun materiálu.

Robot ABB IRB 6650S má užitočné zaťaženie 125 kg a dosah až 3,5 m. Ide o jeden z najväčších modelov z radu IRB, pričom hmotnosť samotného robota je približne 2,2 t. Šesťosový robot využíva na správnu a presnú manipuláciu okrem svojich šiestich stupňov voľnosti aj siedmu os v podobe pojazdu MU400 a ôsmu os zabezpečuje servouchopovač MU100. Hlavným riadiacim systémom celého pracoviska sa stalo štandardné PLC od spoločnosti B&R v kombinácii s modulmi bezpečnostného PLC. Na zber údajov a prenos signálov (opäť štandardných aj bezpečnostných) boli nasadené tri samostatné vzdialené V/V ostrovy. Komunikáciu medzi jednotlivými výrobnými linkami zabezpečuje priemyselná zbernica EthernetPowerlink, robot s hlavným riadiacim systémom komunikuje prostredníctvom zbernice DeviceNet.

Bezpečnosť

Aby sa zaručila maximálna bezpečnosť celého pracovného priestoru, vytvorilo sa okolo jednotlivých pracovísk oplotenie Troax. Na dvere ako prístupové miesto k technológii sa inštalovali bezpečnostné zámky spoločnosti Euchner. V strednej bunke je použitá svetelná bariéra a aktivuje sa v prípade, že je táto bunka otvorená a robot prechádza z prvej do poslednej bunky. Robot je vybavený opciou SafeMove na vytvorenie bezpečnostných zón. Z vonkajšej aj vnútornej strany bunky sú inštalované tlačidlá núdzového zastavenia.

Jednoduchá tvorba ložných plánov

Do uzavretej bunky vojde postupne TV a na páskovačke sa zloží požadovaný počet TV – jeden, dva alebo tri sety. Tento balík príde do koncovej polohy dopravníka, na ktorej je zarovnaný do jednej strany. Následne robot odoberie set – na linke V1 odoberá TV set pneumatický uchopovač, na linke V2 servomotorický uchopovač, potom je vyložený na drevenú paletu hotových výrobkov. Drevené palety sú uložené v zásobníku paliet. Z tohto zásobníka si ich robot odoberie a položí na určené miesto paletizácie. Následne je na paletu kladený TV set. Po naložení palety svetelná signalizácia informuje operátora, aby plnú paletu odobral. Operátor komunikuje s aplikáciou cez HMI od spoločnosti B&R, v ktorom možno jednoducho vytvoriť nové ložné plány. Operátor má k dispozícii aj vizuálnu kontrolu, či nevytvára nesprávny ložný plán. Robot z tohto plánu dostáva iba informácie, do akej polohy sa má premiestiť.

Ku každej linke bol pridaný zásobník paliet s automatickým odmeriavaním výšky paliet, aby sa skrátil cyklus. Keďže pracovisko bolo navrhnuté s cieľom čo najmenších zásahov operátorov, hlavný spôsob komunikácie sa zúžil na svetelnú signalizáciu. V prípade nedostatku drevených paliet, prípadne plnej výstupnej palety, sa na strane skladu rozbliká oranžový maják príslušnej linky a obsluha odoberie plnú paletu. Po odobratí palety a zatvorení dvier sa automaticky vynulujú počítadlá a robot vloží prázdnu paletu na paletizačné miesto. Tým sa práca obsluhy znížila na naloženie prázdnych paliet a vyloženie plných. Samotný robot dokáže odobrať dvojicu, prípadne trojicu televízorov a preložiť ju na paletu v čase kratšom ako 16 s. Okrem preloženia je presun po pojazde medzi linkami pri najdlhšej dráhe 12 m cca 8 s. Tiež preloženie prázdnej palety je v čase kratšom ako 20 s.

Zákazník požadoval veľkú univerzálnosť pracoviska; nakoľko zmena typových radov LCD televízorov sa každý rok mení, bol na túto aplikáciu použitý overený sofistikovaný softvér na vytváranie paletizačných schém. Ide o vizuálny program, ktorý je veľmi intuitívny pre operátora vytvárajúceho ukladacie plány televízorov. Nový produkt možno vytvoriť za čas kratší ako 5 minút. Súčasťou produktu je i odoberanie palety zo zásobníka paliet a samotný ložný plán.

Kolaboratívna aplikácia s priemyselným robotom? Áno!

Jedinečnosťou pracoviska je skutočnosť, že napriek použitiu jedného z najväčších robotov je tu časť linky, kde môžu v jednom čase operátor i robot pracovať spoločne bez oplotenia. Ide o strednú linku, ktorá počas vyberania plnej palety alebo dopĺňania prázdnych paliet nemôže zastaviť robot prechádzajúci medzi krajnými linkami. Na to, aby bolo možné dosiahnuť tento stav samozrejme bezpečný pre operátora, bola použitá opcia SafeMove. Tá umožňuje nastavenie bezpečnostných zón robota i pojazdu, tiež dokáže na základe bezpečnostných vstupov kontrolovať rýchlosť pohybu robota. V kombinácii SafeMove, bezpečnostnej bariéry a bezpečnostného PLC bol vytvorený systém, ktorý umožňuje robotu prechádzať medzi krajnými linkami za súčasného otvorenia strednej linky.

Aktívna účasť aj zo strany Foxconn

Samozrejme tento projekt by nedopadol úspešne bez aktívnej pomoci pracovníkov firmy Foxconn. Medzi hlavných účastníkov za firmu Foxconn patrili Ing. Pavel Povalač a Ing. Jozef Minár, vedúci oddelenia inžinieringu. Vďaka ich dlhoročným skúsenostiam s produktmi a praktickými radami, ako ich proces fungoval v ručnom režime, dokázali pracovníci ABB vytvoriť aplikáciu, ktorá je jedinečná v oblasti paletizácie LCD televízorov. Aby to však nevyzeralo všetko ideálne, samozrejme počas realizácie sa narazilo na niekoľko problémov, no tie sa vyriešili k spokojnosti zákazníka.

Realizáciou tohto projektu odštartovala spoločnosť Foxconn svoju víziu SMART FACTORY. Firma je jedným z príkladov, kde je vidieť, že i rokmi osvedčený spôsob výroby sa dá zmeniť na automatizovaný proces, čím sa ľuďom uľahčí a zjednoduší práca.

Nasledovali ďalšie úspešné projekty

Úspech spomínaného projektu povzbudil spoločnosť Foxconn natoľko, že v apríli roku 2018 zrealizovala čiastočnú automatizáciu linky na kompletizáciu balíkov, ktorá obsahuje pokyny na použitie a príslušenstvo k televízoru. Minulý rok spoločnosť realizovala aj pilotnú linku s dopravníkom a kamerovým systémom na kontrolu kvality inštalácie televízora. Výrazne zrýchlil proces balenia aj jeho kvalitu. Foxconnu sa tak podarilo znížiť náklady na balenie paliet hotových TV.

Druhý minuloročný projekt sa zameral na automatické skladanie kartónového obalu, do ktorého je televízor zasunutý. Cieľom projektu bolo uľahčiť prácu zamestnancom a ušetriť náklady.

Tretí najväčší projekt je už tiež úspešne dokončený. Automatizuje montáž a skrutkovanie dosiek plošných spojov a zadného krytu televízora. V tomto projekte bolo potrebné prispôsobiť samotnú výrobnú linku. V júni minulého roku spustila spoločnosť Foxconn sériovú výrobu s rovnakým cieľom ako pri všetkých projektoch automatizácie – uľahčiť kolegom prácu a ušetriť náklady. Ďalšou výhodou automatizácie je, že spoločnosť dokáže ponúknuť svojim existujúcim a potenciálnym zákazníkom inovatívny výrobný proces, ktorý je nákladovo efektívny a kvalitný, čo významne prispieva k udržaniu súčasných zákazníkov a získaniu nových zákaziek a obchodných príležitostí v budúcnosti.

Ďakujeme spoločnosti ABB, s. r. o., a Foxconn Slovakia, spol. s r. o., za poskytnuté technické informácie.