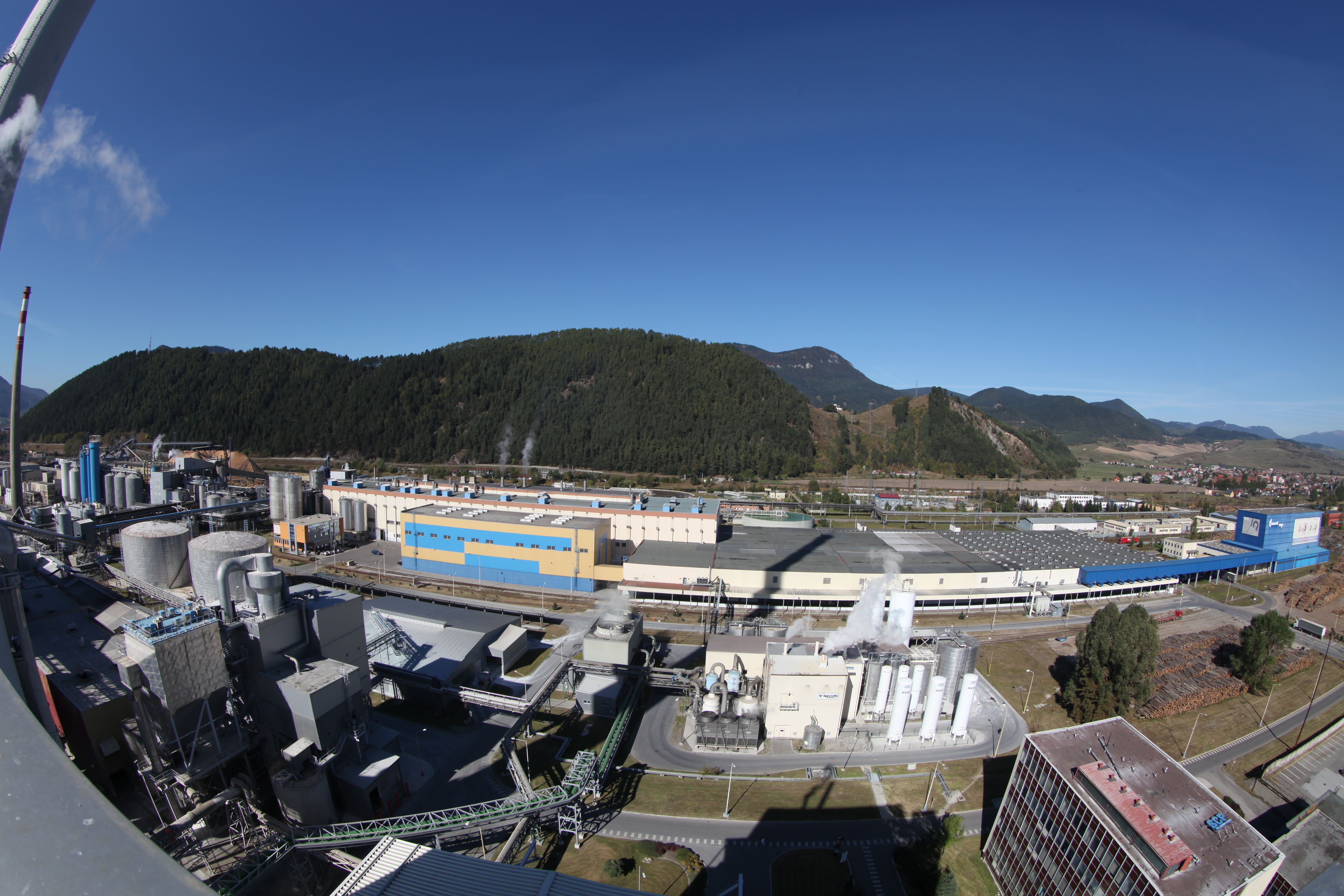

Spojenie silného lokálneho hráča so svetovou štvorkou vo výrobe papiera a obalov sa ukázalo ako správny krok – dnes je podnik vyrábajúci viac ako pol milióna ton buničiny a papiera v prvej desiatke exportérov a zamestnáva 1 400 ľudí. Vďaka výrazným investíciám sa podnik dostal medzi svetovú špičku v zodpovednosti k životnému prostrediu, za čo získal aj celosvetové ocenenie PPI Awards 2010 za environmentálnu stratégiu roka. Ako spoločensky zodpovedný podnik výrazne podporuje región v športových, kultúrnych, investičných, spoločenských aj zdravotných oblastiach.

Papierenský stroj č. 18

Výstavba papierenského stroja č. 18 (PS 18) prebehla v rokoch 1988 – 1991 ako tretia stavba celulózo-papierenského kombinátu v Ružomberku. Kapacita bola v projekte stanovená na 100 000 trok, ale PS 18 mal potenciál vyrábať podstatne viac. S prípravami na rekonštrukciu sa začalo už v roku 1997. Cieľom bolo zvýšenie kapacity výroby zo 170 000 trok na 240 000 t/rok pri priemernej rýchlosti 800 m/min (max. 1 100 m/min) a pri papieri s plošnou hmotnosťou 80 gm3. V roku 2000 boli s ohľadom na vstup zahraničného investora, firmy Neusiedler AG, prípravné práce prerušené. Nový spoluvlastník sa rozhodol vniesť nové, efektívnejšie riešenie modernizácie. Po vyhodnotení alternatív rekonštrukcie s prevádzkovou rýchlosťou 1 200, 1 400 a 1 600 m/min. bolo rozhodnuté, že rekonštrukcia PS 18 bude realizovaná na rýchlosť 1 400 m/min., čo zodpovedalo ročnej kapacite 290 000 t/rok.

Rekonštrukcia bola zverená firme VOITH. V rekordne krátkom čase 59 dní a 22 hodín sa podarilo zrealizovať celý plánovaný rozsah rekonštrukcie. PS18 sa takto zaradil medzi najmodernejšie papierenské stroje na svete. Okrem vlastnej rekonštrukcie papierenského stroja bola nainštalovaná aj nová najmodernejšia linka na spracovanie papiera na malý formát. Postavil sa nový sklad materských kotúčov a hotových výrobkov prepojený s úpravňou. Odpadové vody z PS 18 sa po prvom mechanicko-chemickom stupni čistenia zaústili do potrubia, cez ktoré sa vedú na dočisťovanie v SČOV Hrboltová. Týmto riešením sa zabezpečila vyššia účinnosť čistenia, a teda aj nižšie emisie znečistenia do toku Váhu.

Aktuálne parametre PS 18:

- Rýchlosť stroja: 1 600 m/min

- Sortiment: kopírovací papier vo formáte A3 a A4

- Výrobná kapacita: 350 000 t/rok

Aby bolo možné zabezpečiť vlastníkom očakávanú funkcieschopnosť a maximálny bezporuchový čas prevádzky papierenského stroja, treba sledovať a udržiavať všetky časti technológie vo funkčnom stave. Medzi dôležité prvky technológie papierenského stroja patria aj akčné členy – regulačné ventily. Ide najmä o regulačné, pneumaticky ovládané ventily s rotačným pneumatickým pohonom – silovalec alebo so zdvihovým pneumatickým pohonom – membránou. Niektoré ventily sú vybavené regulátormi polohy, ktoré s nadradeným DCS systémom dokážu komunikovať prostredníctvom HART protokolu (transpozícia na prúdovej slučke 4 – 20 mA). Na ich správnu funkčnosť v súčasnosti dohliada moderný systém AMS (Asset Management Suite) od jedného z lídrov v oblasti správy technických prostriedkov v priemyselných výrobných podnikoch – spoločnosti Emerson Process Management.

Správa regulačných ventilov pred nasadením AMS

Údržba ventilov sa v minulosti vykonávala niekoľkými spôsobmi a z viacerých dôvodov. V prvom rade to boli pravidelné kontroly, keď technickí pracovníci vykonali priamo na mieste inštalácie vizuálnu kontrolu ventilu bez akéhokoľvek zásahu do prístroja. Kontrola sa vykonávala raz za mesiac, za dva mesiace, príp. aj za dlhšie časové obdobie podľa toho, akú dôležitosť mal daný ventil pre prevádzku papierenského stroja. Kontrola sa vykonávala bez toho, aby sa zohľadňoval aktuálny prevádzkový stav konkrétneho ventila. Pri vizuálnej kontrole bolo možné zistiť len to, či je ventil v poriadku najmä z mechanicko-konštrukčného hľadiska.

Iné charakteristiky, ako napr. dodržiavanie stanoveného času prechodu z jednej pozície do druhej, nebolo možné takouto kontrolou zistiť. Ak sa predsa len pri vizuálnej kontrole porucha zistila, bolo potrebné okamžite ventil opraviť. Okrem pravidelných kontrol sa počas plánovaných odstávok zariadení vykonávali aj preventívne kontroly. Opravy a kalibrácie ventilov sa vykonávali aj na základe požiadaviek technológie, a to aj v iných termínoch, ako boli spomínané vyššie uvedené prípady. Najhorším prípadom je úplné zlyhanie akčných prvkov, ktoré má za následok odstavenie zariadenia, príp. celej výroby. V tomto prípade nasledujú tzv. havarijné opravy.

Dôvody zavedenia systému AMS

„Mondi SCP, a. s., je podnikom, ktorý sa snaží využívať tie najmodernejšie výdobytky meracej, regulačnej, riadiacej techniky a informačných technológií, ktoré zvyšujú produktivitu a bezpečnosť výroby a zároveň prispievajú k ochrane životného prostredia. Pred nasadením systému AMS sa kontroly ventilov vykonávali bez ohľadu na to, či tieto boli v bezporuchovom stave alebo nie, čo predstavovalo zbytočne strávený čas na ventiloch, ktoré boli bez závad,“ vysvetľuje Michal Holec, majster merania a regulácie, BU Centrálna údržba spoločnosti Mondi SCP, a. s. Spoločnosť mala okrem toho obmedzené technické, finančné a ľudské zdroje, ako aj čas vyhradený na kontrolu ventilov, aby mohla dlhodobo kontrolu ventilov takýmto spôsobom realizovať.

Z tohto dôvodu sa pristúpilo k výberu nového systému na správu technických prostriedkov. „V prvej fáze sme sa rozhodli zamerať na regulačné ventily. Vyberali sme z niekoľkých ponúk, pričom najvýhodnejšie a pre nás najprijateľnejšie riešenie predstavila spoločnosť Emerson Process Management v rámci svojho systému AMS“, uviedol Michal Holec. Cieľom nasadenia AMS v rámci PS 18 bolo najmä zvýšenie časového využitia výrobných zariadení odstránením nepredvídateľných porúch na ventiloch. Okamžitá identifikácia porúch na ventiloch už v ich náznakoch umožňuje adresné plánovanie zdrojov a predchádza haváriám.

AMS je systém, ktorý pomáha predchádzať nepredvídateľným poruchám ventilov a následným neplánovaným odstávkam jednotlivých zariadení. Z tohto dôvodu boli do AMS zapojené najmä ventily, ktorých správna činnosť priamo ovplyvňuje kvalitu výroby a chod prevádzky. Ide predovšetkým o regulačné ventily umiestnené v parokondenzačnom systéme, ktoré regulujú prietok pary a kondenzátu, a tiež o regulačné ventily regulujúce výšky hladiny a prietok vodolátky riediacich vôd a prípravu a dávkovanie komponentov, ktoré sa používajú pri výrobe papiera.

Konfigurácia systému AMS

V rámci Mondi SCP, a. s., sú pre papierenské stroje PS 18 a PS 17 nainštalované dva počítačové servery, na ktorých beží systém AMS. Samotné AMS je fyzicky pripojené cez multiplexery paralelne k svorkám jednotlivých prístrojov v rozvádzačoch (DX- skrini) bez toho aby ovplyvňovali DCS riadiaci systém. V súčasnosti je celkovo nainštalovaných osem multiplexerov po 32 kanálov. Všetky prevádzkové prístroje komunikujú s AMS systémom prostredníctvom protokolu HART. Na samotnú diagnostiku sa najčastejšie používa používateľské rozhranie, tzv. SC klient, ktorý umožňuje diaľkové pripojenie notebooku na server AMS cez vnútornú podnikovú počítačovú sieť ako aj pripojenie zo vzdialeného miesta mimo podniku.

Možnosti systému AMS

V rámci PS 18 sa využíva diagnostika ventilov prostredníctvom modulu VALVE LINK SnapON, ktorý umožňuje predchádzať nečakaným poruchám na ventiloch a tým znižuje riziko neplánovaných odstávok technológie. Podľa Michala Holeca patria medzi najčastejšie poruchy regulačných ventilov netesnosť pohonu, úniky ovládacieho tlakového vzduchu, rozdiel medzi žiadanou a skutočnou polohou ventilu či nedosiahnutie žiadanej hodnoty za požadovaný čas. „Ak sa napríklad do piatich sekúnd nedosiahne žiadaná hodnota polohy ventilu ±0,5 %, resp. ak sa zvyšuje čas na dosiahnutie žiadanej hodnoty, práve vďaka AMS vieme, že s ventilom nie je niečo v poriadku a môžeme dostatočne dopredu reagovať,“ vysvetľuje M. Holec.

Medzi ďalšie poruchy patrí aj kolísane ovládacieho prúdu 4 – 20 mA, dosiahnutie, resp. prekročenie maximálneho počtu kmitov ventilu udaného výrobcom a následná údržba opotrebovanosti, napr. upchávky. Aby bolo možné všetky tieto stavy sledovať, identifikovať a okamžite komunikovať, či už do nadradeného DCS systému alebo systému AMS, boli jestvujúce ventily a pohony dovybavené digitálnymi korektormi Fisher DVC 6000 PD s podporou komunikácie HART.

AMS – pracovisko operátora

Po prihlásení sa do prostredia AMS má operátor v ľavej časti obrazovky k dispozícii zoznam jednotlivých multiplexerov. Po označení jedného z nich sa v hlavnej časti zobrazí zoznam všetkých prístrojov (v tomto prípade regulačných ventilov), ktoré sú k danému multiplexeru pripojené. Grafické ikony regulačných ventilov jednoznačne rozlišujú, od ktorého výrobcu je daný regulačný ventil, čo operátorom uľahčuje orientáciu medzi nimi. Po výbere konkrétneho ventilu sa zobrazia jeho podrobné on-line údaje – ovládací prúd, požadovaná hodnota, skutočná hodnota, čas, za ktorý dosiahol žiadanú hodnotu, tlak na vstupe ventilu, ovládací tlak do pohonu, únik vzduchu, teplota ventilu a niekoľko desiatok ďalších parametrov.

Pre každý ventil sa požadované a prevádzkové hodnoty zadávajú do systému AMS samostatne, čo, samozrejme, vyžaduje istú úroveň vedomostí a skúseností. Počas štandardného chodu prevádzky si AMS systém porovnáva aktuálne prevádzkové stavy ventilu so zadanými, „referenčnými“ a priebežne to vyhodnocuje. V prípade odchýlok sa generujú alarmové správy, ktoré sa zobrazia na obrazovke operátora. Na tento účel slúži modul AMS s názvom Audit Trial, kde sa zhromažďujú všetky alarmové správy každého ventilu.

Doterajšie skúsenosti s prevádzkou AMS v každodennej praxi

„Diaľkové pripojenie notebookom do AMS nám umožňuje sledovať, kalibrovať a diagnostikovať jednotlivé zariadenia z dielne bez nutnosti chodenia do prevádzky. Navyše je potrebné zdôrazniť, že mnohé ventily sa nachádzajú na potrubí vo výške a možnosť vzdialenej diagnostiky nám odbúrava nutnosť stavania lešení, aby sme sa dostali k zariadeniam. Tým sa znižujú náklady a nebezpečenstvo úrazu,“ vysvetľuje prínosy systému AMS Michal Holec. Jozef Blaško, operátor AMS, každé ráno kontroluje zoznam alarmov (tzv. Alarm List) a vyhodnocuje ich. Následne pripravuje plán opráv pre jednotlivé zariadenia.

„Vyskytol sa nám napr. alarm úniku vzduchu – väčšinou zistíme únik vzduchu na spojoch skrutkovania alebo deravú hadičku, ale nedávno sme nič podobné nenašli a kalibrácia ventilu prebehla v poriadku. Po dlhšom hľadaní sme mydlovou vodou našli netesnosť skrutky dorazu na pohone,“ uvádza Michal Holec na margo potreby skúseností pri diagnostike ventilov. Jednoznačným prínosom je aj možnosť sledovať správanie sa ventilov počas prevádzky zariadení bez toho, aby prišlo k prerušeniu samotnej výroby. „So systémom AMS sa stále zoznamujeme, diagnostika je hlavne o praxi a skúsenostiach,“ konštatuje Michal Holec.

Ekonomické a technické prínosy nasadenia AMS

Pri ventiloch pripojených do AMS sa už nevykonáva kontrola na zistenie stavu, čo jednoznačne prinieslo šetrenie zdrojov. Prínosom AMS systému je plánovanie údržby na základe monitoringu, včasná identifikácia poruchy, ako aj predchádzanie neplánovaným odstávkam jednotlivých zariadení. „Veľkým prínosom z hľadiska kontroly a kalibrácie ventilov je možnosť diaľkového pripojenia sa k týmto zariadeniam priamo z dielne alebo kancelárií centrálnej údržby bez potreby chodenia do prevádzky.

Minimalizuje sa tiež používanie ručného komunikátora pre údržbu, ktorého použitie si vyžaduje otvorené svorky prístroja pre jeho pripojenie v prostredí s vysokou vlhkosťou, ktorá môže zapríčiniť elektrický skrat a oxidovanie svoriek. „A takisto už spomínané odbúranie stavania lešení a nákladov s tým spojených,“ dodáva Michal Holec. „Systém AMS máme v prevádzke od novembra 2008 a za toto obdobie sme nezaznamenali takú poruchu ventila pripojeného do AMS, ktorá by spôsobila ohrozenie a už vôbec nie odstavenie zariadenia či prevádzky.“

Plány do budúcnosti

Každý rok sa rozširuje počet ventilov pripojených do AMS. V roku 2012 je pripravený projekt na rozšírenie AMS – budú inštalované ďalšie multiplexery a plánuje sa využitie aj bezdrôtovej komunikácie prostredníctvom komunikačného protokolu WirelessHART®. Takýmto spôsobom bude možné pripojiť do systému zariadenia s podporou komunikácie HART ako ventily, snímače tlaku, teploty a prietoku bez potreby dodatočného metalického prepojenia. „Nasadenie bezdrôtových technológií nám zníži náklady spojené s pripojením káblov a so spracovaním projektovej dokumentácie, urýchli pripojenie zariadení do AMS a umožní lepšiu flexibilitu pri získavaní dôležitých informácií z prevádzky,“ konštatuje Michal Holec.

Za poskytnuté informácie ďakujeme pracovníkom Mondi SCP, a. s., Michalovi Holecovi, majstrovi merania a regulácie, BU Centrálna údržba, Jozefovi Blaškovi, operátorovi AMS, Ľubomírovi Čechovi, manažérovi pre komunikáciu, ako aj Ing. Slavomírovi Palovčíkovi zo spoločnosti Emerson Process Management, spol. s r. o., zodpovedného za predaj a technickú podporu pre oblasť ventilov a regulátorov.