DP Patterning založil Staffan Nordlinder v roku 2006 v Norrköpingu vo Švédsku. Spoločnosť odvtedy nepretržite skúma a vyvíja výrobnú technológiu pre flexibilné dosky plošných spojov známu pod rovnakým názvom – Dry Phase Patterning (DPP). Inovačná fáza sa začala v roku 2001, keď S. Nordlinder pracoval ako vedec vo švédskom výskumnom inštitúte RISE (Research Institutes of Sweden). To dodnes vedie k intenzívnej spolupráci a neustálemu výskumu technológie DPP.

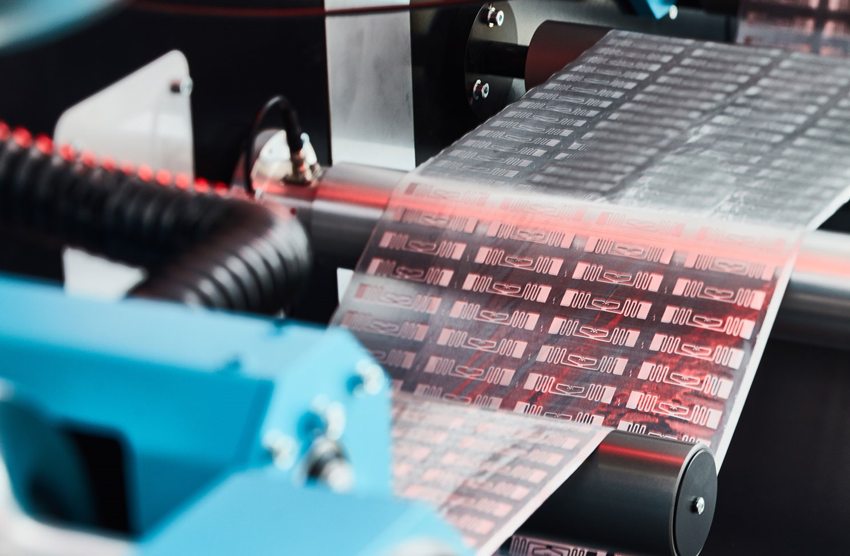

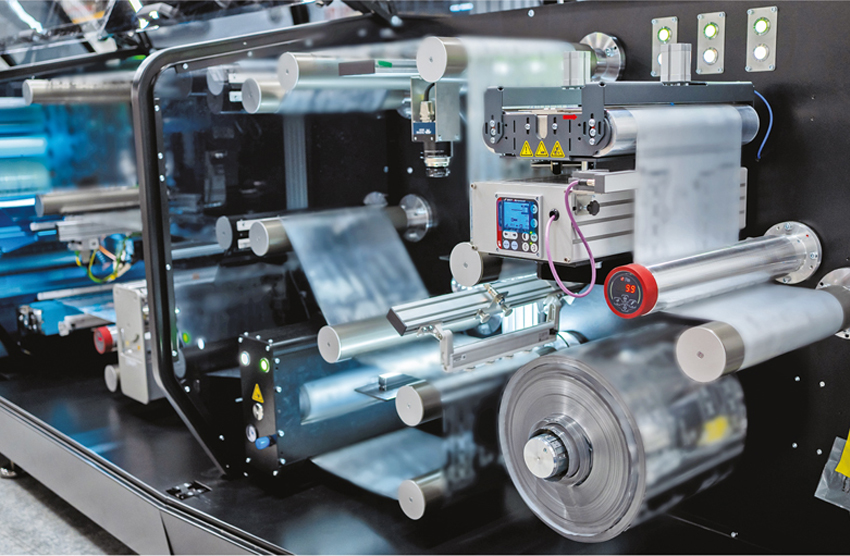

Pomocou DPP možno vyrábať vodivé štruktúry na pružných materiáloch. Funkčný princíp je v podstate taký jednoduchý ako vypichnutie diery do papiera alebo klasická technika reliéfnej tlače. Rotujúca matrica s negatívnym vzorom budúcich spojov tlačí nosný materiál proti rotujúcemu frézovaciemu kolesu. Nosný materiál je potiahnutý ultratenkou vodivou vrchnou vrstvou. Frézka odstraňuje hornú vrstvu mechanicky. Spodný nosný materiál zostáva nedotknutý. Na lamináte tak zostane vodivý vzor – flexibilná doska plošných spojov je potom k dispozícii vo forme kotúča.

Proces funguje s množstvom rôznych nosných materiálov vrátane PET (polyetyléntereftalát), PC (polykarbonát), PI (polyimid) a PEN (polyetylénnaftalát). V závislosti od požadovanej hrúbky môže byť ako vrchná vrstva použitý hliník, meď alebo hliník potiahnutý meďou (Copper Cladded Aluminium). DPP možno použiť aj pre neelektronické a nevodivé aplikácie. Môžu to byť plastové alebo papierové dekorácie alebo funkčné 3D štruktúry, ako sú mikrofluidné kanály alebo dutiny.

Patentovaný proces ponúka výrobcom elektronických komponentov okamžité výhody. Patrí medzi ne vyššia efektívnosť nákladov, kratšie dodacie lehoty a ekologická, udržateľná výroba bez potreby chemikálií alebo nebezpečných látok. Okrem toho sa kovové triesky dajú recyklovať. Nehovoriac o bezpečnostných aspektoch – integrácia do výrobných procesov spoločnosti znamená, že výrobca si ponecháva celé duševné vlastníctvo. Jednou špeciálnou vlastnosťou strojov spoločnosti DP Patterning je ich schopnosť súčasne vyrábať prototypy aj veľké množstvá na jednej linke. Pri použití konvenčných metód by boli dodacie lehoty a dni potrebné na testovanie podstatne dlhšie.

Rýchlosť a presnosť vďaka integrovanej automatizačnej technológii

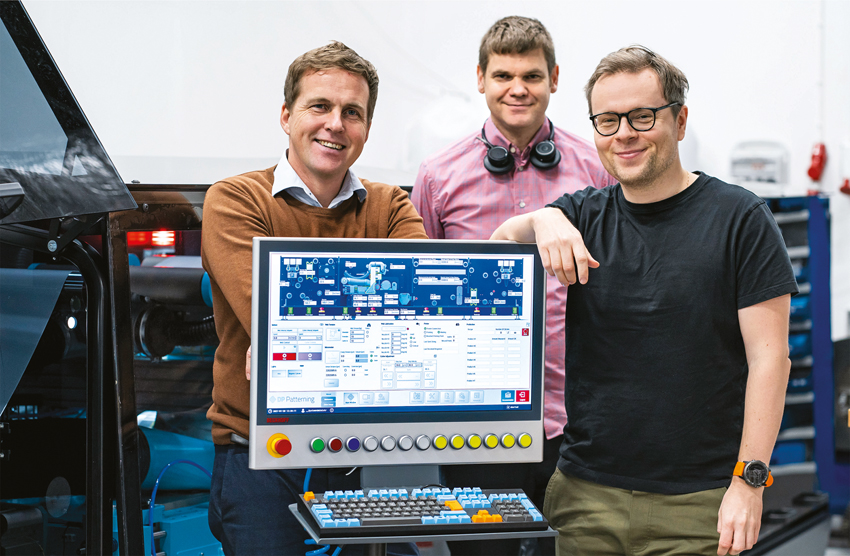

Vzhľadom na veľmi tenké základné materiály a hrúbke materiálov, ktoré sa majú odoberať v jednocifernom rozsahu µm, proces DPP vyžaduje vysokovýkonnú automatizačnú technológiu a integráciu čo najväčšieho počtu komponentov do jednoliateho systému. Preto spoločnosť DP Patterning už od svojho založenia spolupracuje so spoločnosťou Beckhoff. CPU sa pôvodne používal v podsystémoch na komunikáciu s externým systémom. Od roku 2016 sa spoločnosť plne spolieha na technológiu Beckhoff: servopohony AX5000, HMI, I/O a teraz aj spracovanie obrazu bezproblémovo integrované do riadenia na báze PC so softvérom TwinCAT Vision. Obsluha, ktorá je kompletne integrovaná do používateľského rozhrania, môže teraz skutočne riadiť odoberanie materiálu priamo cez TwinCAT HMI. To zlepšuje úroveň používateľskej prívetivosti a zároveň uľahčuje konfiguráciu parametrov frézovania.

Kovová vrstva na fóliách je asi 10-krát tenšia ako ľudský vlas, čo vyžaduje extrémnu presnosť pri spracovaní, ako aj úpravy v rozsahu 100 nm. „Jednou z najväčších výhod produktov Beckhoff je pôsobivá rýchlosť procesných cyklov, ktorú sme schopní realizovať,“ hovorí Jakob Sagatowski, softvérový inžinier v DP Patterning. „Keď to porovnáme s inými výrobcami riadiacich systémov, výsledky sú vynikajúce. Naše stroje dokážu pri plnej rýchlosti vyfrézovať vzor približne veľkosti 0,5 mm za 1 ms. To zodpovedá rýchlosti pásu 0,5 m/s, čo je výrazne rýchlejšie, ako je v súčasnosti bežné v praxi.“

Zber a archivácia výrobných dát je ďalšou kľúčovou požiadavkou. „Naša technológia sa neustále vyvíja, a preto vyžaduje údaje zo sledovania – čím viac, tým lepšie,“ hovorí S. Nordlinder. Prepojenie na databázu a veľkokapacitné úložisko sú preto dôležitým kľúčom k optimalizácii konfigurácie výrobnej linky. Výrazne k tomu prispieva riadenie na báze PC. Vďaka tomu dokáže DP Patterning bezproblémovo používať všetky programy na priemyselnom počítači. To zjednodušuje konfiguráciu systému. Na druhej strane umožňuje zákazníkom investovať do cenovo výhodných štandardných hardvérových riešení.

Potenciál prostredníctvom integrácie AI

Kedykoľvek treba analyzovať veľké množstvo údajov, umelá inteligencia (AI) alebo strojové učenie (ML) sú témou dňa. A to najmä preto, že DP Patterning ako inovatívna spoločnosť neustále hľadá ďalší technický prielom. „Mohlo by ísť o integráciu umelej inteligencie, napríklad ďalšie zdokonaľovanie prediktívnej údržby a optimalizácie výroby pomocou TwinCAT Machine Learning,“ vysvetľuje J. Sagatowski. Do úvahy prichádza aj rozšírené využitie spracovania obrazu – pomocou TwinCAT Vision a špeciálnych funkcií chce teraz švédsky výrobca detegovať a označiť prerušené dráhy spojov, aby ich mohli automaticky vynechať z následných pracovných krokov.

Zdroj: Innovative conductive pattern production relies on fast IPC control for high-precision machining. Beckhoff Automation. [online]. Prvýkrát publikované v časopise PC control, apríl 2021.

-tog-