Jedna z nových liniek, ktorá je ešte len vo fáze vývoja, bude nainštalovaná v sídle spoločnosti Kens Food v meste Marlborough. Vyzerá veľmi podobne ako tá, ktorá bola len nedávno nainštalovaná v ďalšom výrobnom závode tejto spoločnosti v Las Vegas. Od svojho nasadenia v decembri roku 2011 až dodnes je táto linka pozoruhodná najmä svojou rýchlosťou. Spracúva 510 g PET obaly (fľaše) s rýchlosťou 400 ks/min. Táto linka je však veľmi prispôsobivá, pretože dokáže pracovať aj s 800 g a 1 134 g fľašami a je schopná plniť dresing do fliaš s výslednou hmotnosťou 450 g a 680 g.

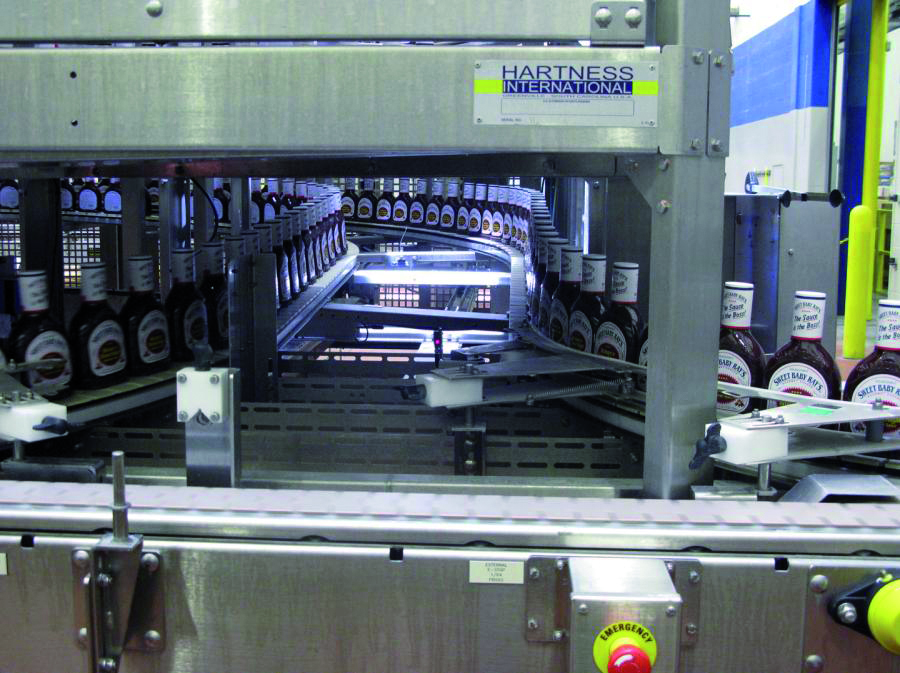

Po dovezení linky do prevádzky boli pôvodné dve premiestnené na iné miesto. Súčasťou projektu rozširovania výroby bolo aj vybudovanie nového skladovacieho priestoru s celkovou rozlohou cca 6 050 m2, pričom celkové náklady na projekt dosiahli cca 18 mil. USD. Na začiatku linky sa nachádza triedička Posimat schopná spracovať až 500 fliaš/min. Potom sú fľaše posúvané dopravníkom, ktorý na ich udržanie v stanovenej polohe využíva podtlak. „Pri takejto rýchlosti majú fľaše tendenciu na linke padať,“ uvádza James Johnson, manažér balenia. „Podtlak tomu zabraňuje“.Ďalším dôležitým technologickým prvkom na linke je blok preplachovania/plnenia/uzatvárania.

Plnička je podľa J. Johnsona zvlášť výkonná pri výrobe šalátového dresingu. „Realizujeme dvojfázový proces, pri ktorom je jednou zložkou zmes olejov a druhou vodná zmes. Vodná zmes obsahuje koreniny a čiastočky červenej papriky. Tieto zmesi zmiešava súčasne v plniacom zariadení, do ktorého vstupujú prívody z dvoch samostatných plniacich zásobníkov. Dokážeme riadiť rýchlosť každého čerpadla, čím zabezpečíme perfektnú zmes. Pri plnení, zvlášť pri vysokej rýchlosti, nie je jednoduché udržať všetky komponenty v takom pomere, aby každá fľaša dostala to správne množstvo jednotlivých prísad. Vďaka tomuto dvojfázovému systému dokážeme v plniacom zariadení namiešať presný pomer podstatne jednoduchšie. Rovnako to robíme aj na inej našej výrobnej linke a musíme uznať, že dodávateľ tohto zariadenia odviedol skvelú robotu.“

Indukčné utesňovanie, röntgenová kontrola

Po vymytí, naplnení a uzavretí prechádzajú fľaše cez indukčné utesňovacie zariadenie. Jedine tie fľaše, ktoré sú stlačiteľné a majú membránový dávkovací fiting, vyžadujú indukčné utesnenie. Röntgenový systém na detekciu kovových častí vyradí každú fľašu, v ktorej by sa objavili čiastočky kovu, a takisto každú fľašu, ktorá nie je naplnená podľa predpisu. Fľaše sa následne presúvajú na zhromažďovací stôl, kde pobudnú tri minúty, čo je výhodné najmä vtedy, ak by sa niektoré zariadenie za týmto stolom upchalo alebo pokazilo.

„Je to veľmi dôležité miesto na linke, pretože aj keď potrebujeme niektoré zariadenie za stolom vyčistiť, môžeme nechať plničku naďalej bežať,“ uviedol J. Johnson. „Fľaše následne prechádzajú sériou fotosnímačov, ktoré oznamujú riadiacemu systému, aby sa etiketovacie zariadenie zrýchlilo alebo spomalilo v závislosti od stavu na výrobnej linke. Ak je fliaš, ktoré práve prišli k etiketovačke, málo, dopravník, ktorý ich dopravuje, zvýši svoju rýchlosť, aby dodal ďalšie fľaše do etiketovačky v takom počte, aby sa zabezpečilo kontinuálne etiketovanie. Fotosnímače potom zistia, či sú fľaše tesne pri sebe alebo sa medzi nimi ešte nachádza voľný priestor a podľa toho sa vie, koľko fliaš sa na linke nachádza,“ uviedol J. Johnson.

Olepovanie etiketami vpredu, vzadu a na hrdle fľaše zabezpečuje topmodul, ktorý využíva lepenie za studena. Označovanie fliaš množstvom a dátumom zabezpečuje laserový systém, za ktorým nasleduje kontrolné zariadenia. To vyraďuje všetky fľaše, ktoré majú dátum vyrazený nečitateľne, alebo na ktorých chýba niektorá z nálepiek, príp. je natočená alebo poškodená. Oproti inštaláciám na iných linkách, ktoré sú v prevádzke už dlhšie, kamerový systém vykonáva kontrolu tejto novej linky na viacerých miestach.

Balenie

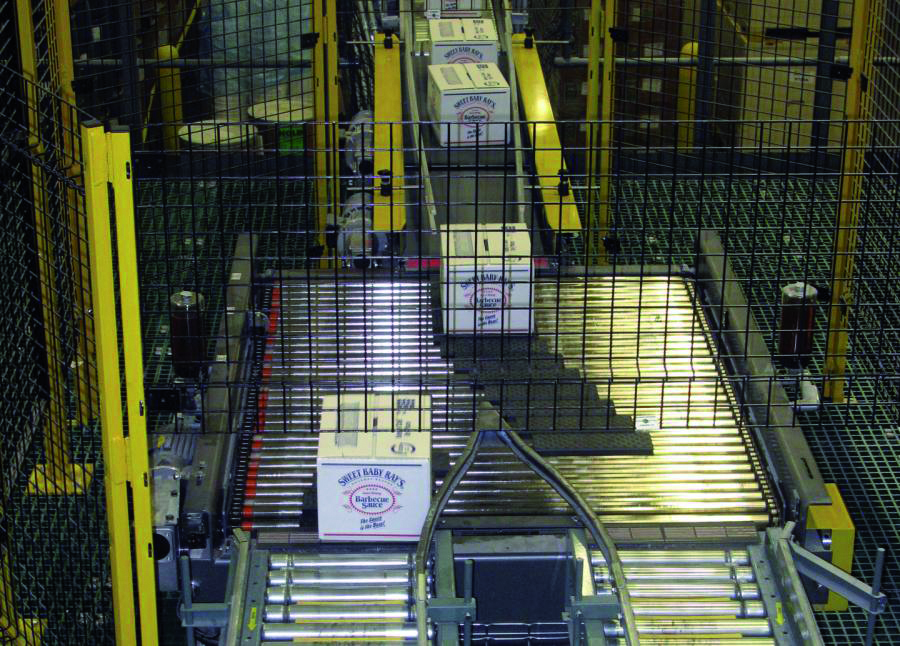

Z etiketovacieho zariadenia smerujú fľaše do baliacej časti, ktorá využíva vertikálny akumulačný systém. Je to prvýkrát, čo sa takéto zariadenie v losangelskej prevádzke využíva, ale spoločnosť má takéto zariadenia v iných prevádzkach a budú nasadené aj na novopripravovanej linke v Marlborough. „Bezprostredne pred baliacim zariadením sa nachádza zariadenie, ktoré rozdeľuje jednocestný dopravník na štyri smery. Keď sa fľaše umiestnia do škatúľ, tie sa zavrú páskou tepelným procesom, ktorý spĺňa všetky požiadavky spoločnosti Kens Food.

Následne prechádzajú škatule štyrmi stanicami s tepelnými označovačmi, ktoré na ne vytlačia údajové kódy. Stanice komunikujú s monitorovacím výrobným systémom, ktorý vyvinulo oddelenie informatiky spoločnosti Kens Food. Ten umožňuje zaznamenávať počet škatúľ s vyrobenými a zabalenými dresingmi, pričom je prostredníctvom etherneru prepojený s podnikovými databázovými servermi,“ vysvetľuje J. Johnson. Vďaka softvéru od spoločnosti CDC Software dokáže spoločnosť presnejšie určiť aj celkovú vyťažiteľnosť jednotlivých liniek a strojov (OEE).

Spracované podľa: Reynolds, P.: BBQ sauce/salad dressing line built on best in class.

Dostupné online 10. 8. 2012