Hojnosť surovín, ako je drevo, voda a energia, mala priaznivý vplyv na rozvoj závodu. Drevo pochádza z certifikovaných, dobre obhospodarovaných lesov v rámci schém FSC™ a PEFC™. Ročná výrobná kapacita závodu v Ružomberku sa aktuálne pohybuje na úrovni 580 000 ton kopírovacieho a ofsetového papiera, 310 000 ton kartónového papiera, 67 000 ton kraftového papiera a 100 000 ton buničiny. Medzi finálne produkty, ktoré vychádzajú z výrobných liniek ružomberského závodu, patria grafické papiere (univerzálny papier pre domáce a kancelárske tlačiarne, pre profesionálnu tlač, ofsetovú tlač a hybridné použitie) a obalové papiere (biele, kalandrované baliace, dosahujúce vynikajúcu potlačiteľnosť, kartónový papier z čerstvých, recyklovaných a zmiešaných vlákien). Cieľovými trhmi sú najmä stredná a východná Európa, zvyšná časť je distribuovaná do západnej Európy a zvyšku sveta vrátane USA.

Postupná modernizácia

„Za posledné obdobie prešiel závod niekoľkými veľkými modernizačnými projektmi, v rámci ktorých postupne dochádzalo aj k rozširovaniu a modernizácii systémov priemyselnej automatizácie a informačných systémov,“ hovorí na úvod nášho stretnutia Peter Baláž, riaditeľ výroby celulózy Mondi SCP. V rokoch 2002 až 2005 bol realizovaný projekt, v rámci ktorého smerovali investície do oblasti výroby celulózy a papiera, energetiky a ochrany životného prostredia. Vďaka projektu sa podarilo výraznou mierou znížiť výskyt zapáchajúcich látok v ovzduší. V rokoch 2013 až 2014 bol realizovaný projekt zameraný na výrobu ekologickej energie, pričom došlo k výmene starého regeneračného kotla za výkonnejší. Tým sa podarilo výrazne znížiť množstvo emitovaného prachu. Modernizácia celulózky a výstavba a uvedenie nového papierenského stroja PS 19 do prevádzky boli realizované v rokoch 2018 až 2021.

Od stromu až po kancelársky papier a obaly

Nákup dreva, ktoré pochádza väčšinou zo Slovenska a z kontrolovaných zdrojov, zabezpečuje pre ružomberský závod samostatná spoločnosť SLOVWOOD Ružomberok, a. s. S prvkami automatizácie a moderných informačných systémov sa možno stretnúť už pri dodávke vstupných surovín do podniku. Prepravcovia zabezpečujúci kamiónovú dopravu majú presne pridelené časové okná na vstup do ružomberského závodu. Celý tento proces je zautomatizovaný.

„Šofér nemusí ani z kabíny kamiónu vystúpiť, vo výške svojho okienka má umiestnený informačný terminál s displejom, kde identifikuje seba aj náklad prostredníctvom čiarových kódov. V prípade zhody údajov s centrálnym systémom príjmu dreva sa automaticky zistí hmotnosť dodaného dreva, dodávka sa nafotí, zaznamenajú sa prípadné reklamácie a následne prebehne proces merania podielu vlhkosti v dreve,“ vysvetľuje Ing. Jaroslav Jaroš, riaditeľ informačných technológií Mondi SCP.

Na vstupnej bráne je nainštalovaný merací rám s optickými a laserovými snímačmi, ktorý zmeria objem privážaného dreva. Drevo prichádza do areálu závodu dvomi cestami – kamiónovou a železničnou dopravou. Dovezené drevo sa uloží na drevosklad. Podľa plánovaného objemu produkcie sa z drevoskladu odoberá požadované množstvo kmeňov, ktoré sa zbavia kôry a posekajú na štiepky. Tie sa následne v celulózke uvaria, vytriedia, vyperú a vybielia.

Výsledkom je biela buničina, ktorá podľa zákazníckych objednávok ďalej prechádza na vysušovací stroj alebo na jednotlivé papierenské stroje. Za papierenskými strojmi sú úpravne papiera, kde prebieha finalizácia produktov podľa požiadaviek zákazníkov, obalí sa a ide do skladov, odkiaľ finálne produkty odchádzajú k zákazníkom.

Skladovanie dreva, štiepky a zberového papiera

Na meranie objemu skladovaného dreva a štiepky sa pri mesačných uzávierkach využívajú aj drony. Preletom ponad uskladnené drevo sa urobia prepočty a na základe nich sa určí skutočný objem dreva alebo štiepky. „V súčasnosti sa už podarilo tento systém vyladiť tak, že ponúka veľmi presné výpočty objemu uskladneného dreva a navyše výrazným spôsobom zrýchľuje inventarizáciu uskladnených zásob,“ konštatuje P. Baláž.

Výroba buničiny

Výroba bielenej buničiny je založená na oddelení niektorých zložiek z dreva, hlavne lignínu. Ten je možné v regeneračných kotloch spáliť a vygenerovať teplo, ktoré sa využíva v rámci jednotlivých procesov výroby celulózy a papiera. „V našom závode využívame na oddelenie lignínu z dreva diskontinuálny sulfátový varný postup CBC (continuous batch cooking), ktorý na celom svete využíva len pár celulózovo-papierenských závodov. Veľkou výhodou tohto postupu je možnosť riadenia koncentrácie alkálií počas procesu impregnácie a samotného varenia,“ vysvetľuje Ing. Tomáš Süttő, vedúci koordinácie výroby a technológie v Mondi SCP.

Časť výrobného postupu, kde dochádza ku kontaktu chemikálií s drevom, je veľmi blízka kontinuálnym procesom, ktoré sú najefektívnejšie. Ružomberský závod spracováva viacero druhov listnatých drevín, predovšetkým buk, brezu a dub. „Ďalšou výhodou diskontinuálneho varného procesu je aj skutočnosť, že mu nevadia rôznorodé kvalitatívne parametre takéhoto spektra drevín,“ dopĺňa T. Süttő.

Drevo sa v úvode procesu zbavuje kôry, ktorá však nepredstavuje odpad. Energeticky sa zhodnotí v kotle na spaľovanie biomasy, čím si závod vyrába vlastnú elektrinu. Odkôrnené kmene sa posekajú na drevnú štiepku, čo sú kúsky s rozmermi cca 2 x 2,5 cm s hrúbkou do 0,5 cm. Štiepky sa spracujú pomocou chemikálií a následne sa z nich uvarí nebielená buničina. Vzhľadom na sortiment finálnych produktov vyrábaných v ružomberskom závode je potrebné buničinu ďalej bieliť pomocou chemikálií – ozónu, oxidu chloričitého a peroxidu vodíka.

Výhodou sulfátového procesu je, že hydroxid sodný a sulfid sodný sa dajú zrecyklovať a spätne vrátiť do procesu. „Procesom varenia sa tieto dve chemikálie síce zmenia, ale nezmiznú, preto ich treba zregenerovať. Tzv. čierny výluh sa pomocou fyzikálnych a chemických procesov znovu upraví tak, aby ho bolo možné vrátiť spätne do procesu varenia buničiny. Vďaka tomu možno šetriť množstvo chemických vstupov do procesu,“ konštatuje P. Baláž.

Bez presného merania to nejde

Pri výrobe celulózy a papiera existuje množstvo technologických postupov a procesov, kde je potrebné presné meranie tlaku, teploty, prietoku či výšky hladiny. V ružomberskom závode majú aj v tejto oblasti najmodernejšiu techniku. Na niektorých častiach technológie sú meracie prístroje spojitých veličín vybavené digitálnou komunikáciou HART a akčné členy, napr. regulačné ventily, disponujú samodiagnostikou. V prípade problému dokážu samy upozorniť operátora na možné zlyhanie či nesprávnu činnosť ventilu.

Okrem meraní priamo na konkrétnom mieste technológie sa vyskytujú aj merania, pri ktorých sa z procesu odoberá vzorka (napr. meranie kappa čísla či belosti), ktorá sa vyhodnotí v laboratóriu alebo externom systéme. Na základe získaných výsledkov sa urobia prípadné korekcie v rámci nastavenia parametrov výrobných procesov. Množstvo prevádzkových prístrojov a akčných členov prichádza do kontaktu s agresívnymi médiami, vysokými teplotami a tlakmi a potenciálne výbušnými atmosférami, čomu musí byť prispôsobené aj vyhotovenie meracej časti či ochrana elektroniky.

Z hľadiska bezpečnosti sú v rámci skladu štiepky a zberového papiera a niektorých technologických procesov (dopravníky štiepky) inštalované infračervené kamery, ktoré detegujú možné tlenie alebo oheň. Výstup z kamier je prenášaný do miestnosti riadenia aj na požiarnu službu. K dispozícii je aj automatizovaný systém hasenia, ktorý dokáže operátor ovládať z miestnosti riadenia. V rámci výroby papiera na papierenských strojoch, kde sa pás s papierom pohybuje až do rýchlosti 90 km/h, sa pomocou kamerových skenerov kontroluje v reálnom čase niekoľko kvalitatívnych parametrov, ako sú napr. diery, nečistoty, obsah popola, hrúbka, plošná hmotnosť a pod.

„Na základe týchto zaznamenaných výsledkov sa následne optimalizuje rezný plán tak, aby sa prípadné chyby nedostali do ďalšieho procesu spracovania papiera a k zákazníkom. To zabezpečuje vysokú kvalitu výstupného produktu z papierenského stroja,“ hovorí J. Jaroš.

Integrácia systémov

Zásadným spôsobom sa za posledné roky posunula vpred aj integrácia a vzájomné prepojenie riadiacich a informačných systémov. „Je skoro štandard, že na jednej komplexnej výrobnej technológii je nasadených niekoľko riadiacich systémov, ktoré sú vzájomne prepojené a vymieňajú si navzájom údaje v reálnom čase,” vysvetľuje J. Jaroš.

Od roku 2002 prebiehala v celom závode modernizácia riadenia procesov smerom k počítačovému riadeniu alebo riadeniu na báze moderných priemyselných decentralizovaných riadiacich systémov a PLC. Od začiatku závod využíval overené technológie a riešenia významných hráčov na poli automatizácie. Architektúra meracích, riadiacich a informačných systémov je v súlade s medzinárodnou normou ISO 9001: 2015 rozdelená v rámci ružomberského závodu do štyroch vrstiev.

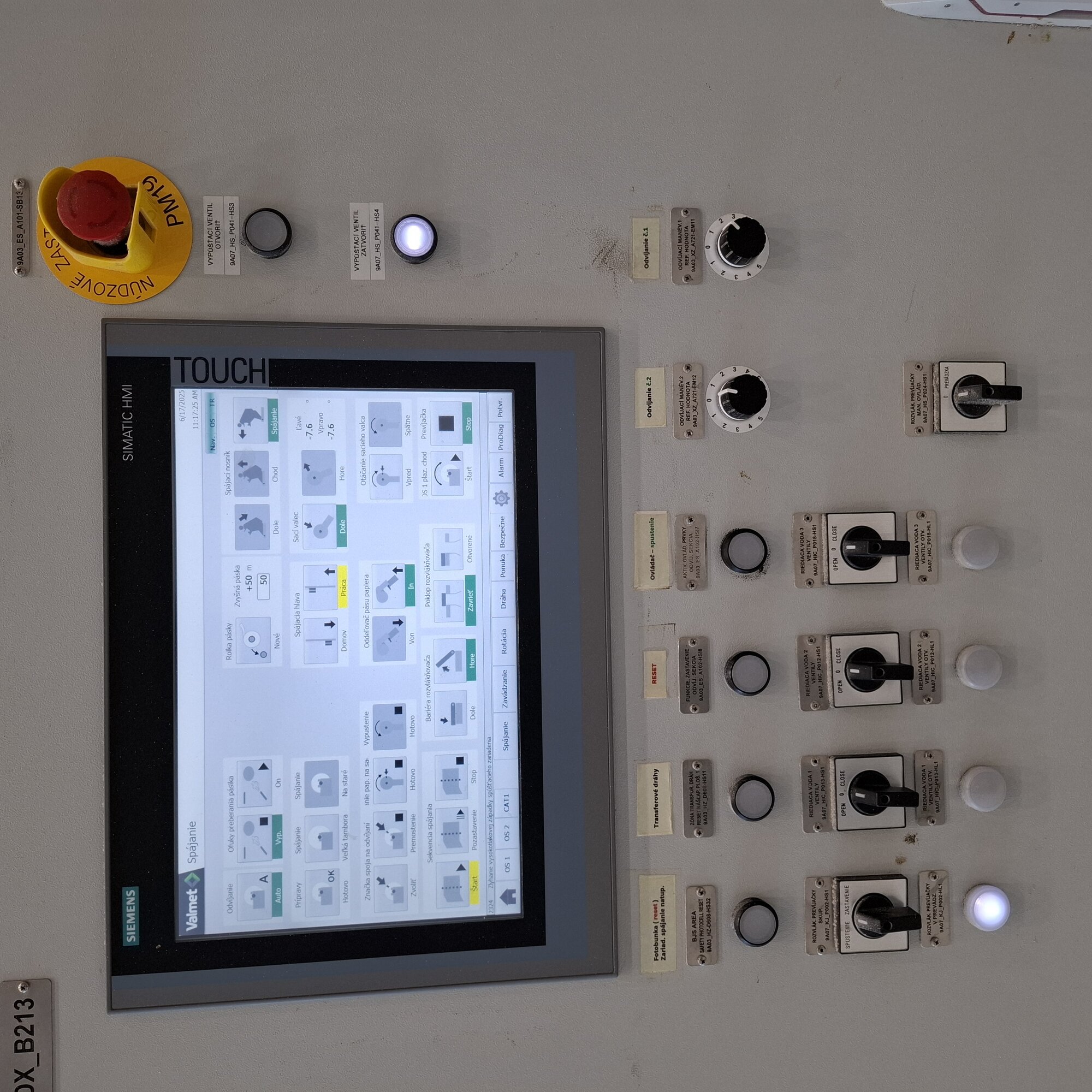

Vrstvu 0-2 tvoria snímače, systémy spracovania signálov, distribuované riadiace systémy, PLC, SCADA a operátorské rozhrania človek – stroj (HMI). PLC sú väčšinou tvorené modelmi Simatic S5 a S7 od spoločnosti Siemens. Decentralizované riadiace systémy sú ťažiskovo nasadené na riadenie jednotlivých papierenských strojov či na vysušovacom stroji. Decentralizované riadiace systémy umožňujú vizualizovať celú technológiu nielen v miestnosti riadenia na operátorských staniciach, ale už aj na tabletoch, čo umožňuje pracovníkom priamo v prevádzke presne sledovať aktuálny stav výroby a jednotlivých technologických zariadení.

Okrem toho táto úroveň obsahuje aj systémy na riadenie kvality, systémy pre automatizované sklady či riadenie autonómne navádzaných vozíkov (AGV). Vrstvu 3 tvoria výrobný rozhodovací systém (MES) a pokročilé systémy procesného riadenia (APC). MES podporuje procesy objednávok, plánovanie a sledovanie výroby, monitorovanie kvality, skladového hospodárstva a expedíciu hotovej výroby. Súčasťou tejto vrstvy je aj systém podnikovej údržby, ktorý zastrešuje zber údajov, riadenie údržby či generovanie súvisiacich reportov.

Samostatné systémy pre jednotlivé automatické transportné systémy a sklady riadia prepravu paliet, resp. kotúčov papiera, stratégiu na naskladnenie/vyskladnenie papiera, riadenie skladových činností a prípravu expedície. Významnou časťou sú aj systémy na meranie údajov v reálnom čase z výrobných systémov a online reporty pre používateľov na jednotlivých oddeleniach. Súčasťou tejto úrovne sú aj systémy na riadenie vstupu/výstupu kamiónov, rozpoznávanie ŠPZ, váženia a kontroly údajov pri výstupe zo závodu.

V najvyššej 4. vrstve sú zoskupené procesy súvisiace s plánovaním podnikových zdrojov (ERP), logistikou, administratívnou podporou či tokom pracovných úloh. Informačné systémy na dodávku dreva, biomasy a recyklovaného materiálu zabezpečujú celý reťazec od kontraktu, obstarávania a logistiky až po prevzatie. Do tejto úrovne patria aj systémy na finančné plánovanie a reportovanie, elektronický systém toku pracovných činností, systém na sledovanie a riadenie kapitálových výdavkov a projektov a pod.

Pokročilé systémy automatizovaného riadenia

V hľadáčiku Mondi SCP sú aj tie najmodernejšie technológie, ako strojové učenie či využitie umelej inteligencie. V rámci už spomínaných pokročilých systémov riadenia nasadených napr. v procese bielenia celulózy sa podarilo výrazným spôsobom zastabilizovať priebeh procesu a minimalizovať odchýlky žiadaných veličín, ktoré boli prítomné pri riadení procesu operátorom.

Veľký vplyv na tento pozitívny výsledok mali investície do zberu a spracovania prevádzkových údajov v reálnom čase, ktoré sú pre pokročilé algoritmy riadenia zásadné. Pri riadení nového papierenského stroja PM19 sa využíva tiež systém pokročilého riadenia, ktorý kombinuje silu internetu vecí (IoT) a systému na ukladanie, analýzu a dolovanie informácií zo získaných údajov.

Digitálne dvojčatá a rozšírená realita

Jednou z moderných technológií, ktoré už v reálnej praxi prinášajú svoje ovocie, je využitie digitálnych dvojčiat. Mondi SCP v Ružomberku ich nasadil v rámci výstavby najnovšieho papierenského stroja PM19. Jeho 3D model slúžil na tréning operátorov a pracovníkov údržby v čase, keď bol PM19 ešte len vo výstavbe. Na prezentáciu sa pritom využívali inteligentné okuliare s rozšírenou realitou.

Do podoby digitálneho dvojčaťa sa preniesol aj celý areál výrobného podniku so všetkými manipulačnými bodmi s cieľom simulovať pohyb a kolízne trasy pri zabezpečení logistiky ešte pred dokončením výstavby nového papierenského stroja PM19. V roku 2021 sa realizoval pilotný projekt zameraný na využitie rozšírenej reality pomocou inteligentných okuliarov, avšak našlo sa len minimum prípadov na ich efektívne využitie v rámci výroby či údržby, čo v tej dobe viedlo k rozhodnutiu nepokračovať ďalej v ich rozširovaní.

Prioritou je prediktívna a proaktívna údržba

Všetky papierenské stroje a niektoré kriticky dôležité zariadenia v celulózke sú monitorované online diagnostickými systémami. Na analýzu stavu ložísk je inštalovaný vibrodiagnostický systém. Okrem neho sú nasadené aj diagnostické systémy. „V prípade zariadení prevádzkovaných v prostredí s nebezpečenstvom výbuchu alebo zvýšenou teplotou sa realizujú offline merania pomocou snímačov napájaných batériou s bluetooth komunikáciou, z ktorých pracovník údržby dokáže mobilným telefónom zosnímať požadované údaje. Výhodou týchto snímačov je, že v prípade potreby ich možno jednoducho demontovať a premiestniť do inej časti technológie,“ vysvetľuje Ing. Michal Kaliský, riaditeľ centrálnej údržby a údržbárskych systémov Mondi SCP.

Časť prevádzkových meracích prístrojov je vybavená autodiagnostikou s komunikáciou pomocou protokolu HART, ktorú oddelenie údržby ružomberského závodu aj aktívne využíva. Na kontrolu elektromotorov či komponentov umiestnených v rozvádzačoch sa využívajú aj metódy termodiagnostiky.

Moderné sklady s AGV aj robotmi

Už v roku 2003 začal ružomberský závod s prvotným projektom v oblasti využívania autonómne navádzaných vozidiel (AGV). „Štyri vozíky, ktoré sú v prevádzke viac ako dvadsať rokov, prepravujú kotúče papiera medzi dvomi papierenskými strojmi, dvomi automatickými skladmi kotúčov papiera a následne štyrmi odbernými miestami. AGV vozíky manipulujú s hmotnosťou cca 3 t a pohybujú sa po trasách vyznačených magnetickými značkami v podlahe,“ vysvetľuje J. Jaroš.

Pri priblížení sa do cieľovej pozície sa finálne polohovanie riadi na základe informácií z optických snímačov. Riadenie chodu AGV vozíkov majú na starosti PLC Simatic od spoločnosti Siemens, logiku riadenia celého procesu požiadaviek na prevoz a vyskladnenie/zaskladnenie kotúčov papiera rieši MES systém TIPS. V procese balenia či lepenia zákazníckych etikiet pomáhajú aj priemyselné roboty.

Kybernetická bezpečnosť

Od roku 2018 sa už aj pri výrobných procesoch závodu rieši problematika kybernetickej bezpečnosti. „Už vo fáze prípravy modernizačných projektov sme zadefinovali technologické a bezpečnostné požiadavky, ktoré musí každý dodávateľ technológie splniť, ak chce byť súčasťou výberového konania v konkrétnom projekte,“ hovorí J. Jaroš.

Otázka kybernetickej bezpečnosti je mimoriadne dôležitá pre tie technológie a prvky automatizácie, ku ktorým môžu ich dodávatelia po dohode s Mondi SCP pristupovať aj prostredníctvom vzdialeného prístupu. Každé ráno majú technici v Mondi SCP k dispozícii prehľad o fungovaní procesu v predchádzajúci deň, príp. návrhy na zlepšenie alebo realizáciu výkonu údržby. Cieľom je čo najlepšie vyladenie činnosti kotlov, čo následne prináša úspory aj z hľadiska spotreby energií.

Prínosy realizovaných modernizačných projektov

Vďaka dokončeným modernizačným projektom sa objem výroby v posledných rokoch výrazne zvýšil. Zároveň sa podarilo prispieť k ochrane životného prostredia a znížiť objem emisií a imisií či spotrebu rôznych chemikálií vstupujúcich do procesov a tiež spotrebu všetkých druhov energií a vody,“ hovorí s dávkou hrdosti P. Baláž.

Nasadenie moderných technológií a najmä systémov priemyselnej automatizácie prinieslo aj optimalizáciu ľudských zdrojov, v rámci ktorej sa nahrádzala ľudská pracovná sila v nebezpečných, fyzicky náročných a opakujúcich sa procesoch. Prostredníctvom procesného informačného systému PIMS sa podarilo sprehľadniť chod celého závodu a získavať automaticky generované reporty s prehľadne zobrazenými stavmi rozlíšenými farebne, hodnotami kľúčových ukazovateľov, vo forme jednotlivých alebo agregovaných údajov a pod.

Priestor na neustále zlepšovanie

Mondi SCP v Ružomberku má aj do najbližšieho obdobia smelé plány svojho ďalšieho rozvoja v oblasti automatizácie a digitalizácie. Tie sa však podľa J. Jaroša nebudú diať skokovo. „Zmeny budú postupné, opäť pôjde väčšinou o získavanie správnych a kvalitných informácií, o ich spracovanie a poskytnutie ďalším zariadeniam alebo ľuďom.“ Ďalšou oblasťou je vzdelávania pracovníkov pomocou moderných metód.

„Kľúčový dodávateľ nám dodal školiaci softvér k novo inštalovaným lisom, kde dokážeme nasimulovať rôzne prevádzkové stavy a situácie. Operátori tak mali možnosť trénovať rôzne situácie ešte pred nábehom nových zariadení. V takýchto školiacich modeloch by sme do budúcnosti chceli mať spracovanú väčšinu výrobných technológií, aby sme umožnili zamestnancom čo najlepší štart na ich pracovnú pozíciu,“ konštatuje T. Süttő.

V rámci ďalšieho projektu je snahou agregovať väčšie množstvo údajov do jedného alebo len niekoľko málo ukazovateľov, čo by malo aj menej skúsenému personálu umožniť robiť správne rozhodnutia bez potreby analýzy súvislostí a znalostí rôznorodých údajov,” uzatvára naše stretnutie T. Süttő.

Ďakujeme spoločnosti Mondi SCP, a. s., za možnosť realizácie reportáže a P. Balážovi, J. Jarošovi, T. Süttőovi a M. Kaliskému za poskytnuté informácie.