Inteligentné riadenie vetracích systémov šetrí energiu

Kryté plavárne patria medzi energeticky najnáročnejšie budovy. Prediktívne riadenie vetracích systémov založené na umelej inteligencii ponúka vynikajúci spôsob, ako využiť ich plný potenciál pri úspore energie. Univerzita aplikovaných vied Emden a spoločnosť HANSA Klimasysteme pracovali na týchto riadiacich systémoch v rámci spoločného výskumného projektu. Pre svoje riešenie použili technológiu spoločnosti Siemens v podobe priemyselných edge zariadení a edge aplikácií na spracovanie údajov.

Spolupráca medzi výskumom a priemyslom Koncom roka 2017 spoločnosť HANSA Klimasysteme GmbH nadviazala partnerstvo s Univerzitou aplikovaných vied Emden na výskumnom projekte financovanom Nemeckou federálnou nadáciou pre životné prostredie (Deutsche Bundesstiftung Umwelt). Cieľom projektu bolo dosiahnuť optimálne podmienky v krytej plavárni z hľadiska teploty a vlhkosti a zároveň čo najväčšej energetickej účinnosti. Projektový tím spolupracoval s plavárňou a v rámci projektu nasadil novú technológiu spoločnosti Siemens Industrial Edge.

Skvelá klíma v bazéne

Prevádzkovatelia plavární by mali pozorne sledovať svoje náklady na energiu. Zároveň musia zabezpečiť, aby si návštevníci pobyt na plavárni užili. Preto musia udržiavať pomerne vysokú teplotu. Zároveň musí byť vlhkosť vzduchu pomerne nízka, aby sa zabránilo poškodeniu budovy. To nie je jednoduchá úloha, keďže pri 30 °C sa voda odparuje rýchlosťou približne 0,4 litra za hodinu na štvorcový meter plochy povrchu.

Celý rad možných aplikácií HANSA Klimasysteme GmbH je stredne veľká spoločnosť so sídlom v Saterlande v Nemecku s viac ako 170 zamestnancami. Jej hlavnými produktmi sú vetracie a klimatizačné systémy pre dátové centrá, priemyselné aplikácie a bazény. Portfólio spoločnosti je rozdelené do niekoľkých produktových radov, ktoré sú zamerané na rôzne odvetvia a aplikácie.

Rekreačné plavecké centrum Saterland, ktoré sa nachádza len niekoľko kilometrov od sídla spoločnosti HANSA Klimasysteme, malo na začiatku výskumného projektu v roku 2017 záujem o nový vetrací systém. Bazén bol v spolupráci s HANSA Klimasysteme vybavený novým vetracím systémom a mohol byť použitý ako výskumný projekt.

Vyššia energetická účinnosť vďaka predpovediam založeným na umelej inteligencii

Spolupráca prevádzkovateľa krytej plavárne, spoločnosti HANSA Klimasysteme a výskumného tímu Univerzity aplikovaných vied v Emdene viedla k zhromažďovaniu údajov zo snímačov, ako je teplota, vlhkosť a spotreba energie, ako aj poveternostné podmienky alebo počet návštevníkov, počas jedného roka.

Súbežne bol týmito údajmi zásobovaný model založený na neurónovej sieti. Tento model založený na umelej inteligencii určuje a optimalizuje svoje riadiace parametre samoučiacim sa spôsobom. Rozpoznáva, ktoré opatrenie je najvhodnejšie na dosiahnutie cieľových podmienok v hale plaveckého bazéna s najvyššou možnou energetickou účinnosťou.

Malé edge zariadenie s vynikajúcou konektivitou

Čoskoro sa ukázalo, že riadiaci systém založený na modeloch potrebuje platformu, na ktorej by mohol bežať a ktorá by mohla slúžiť ako rozhranie k PLC a poskytovať prístup k potrebným údajom. A tak spoločnosť HANSA Klimasysteme začala hľadať vhodný priemyselný PC (IPC) – a čoskoro ho našla v priemyselnom edge zariadení SIMATIC IPC227E, ktoré je súčasťou portfólia spoločnosti Siemens.

Nielenže spĺňalo požadované bezpečnostné a všeobecné priemyselné štandardy, ale ponúkalo aj vysoký stupeň konektivity, čo znamenalo, že sa dalo ľahko integrovať do existujúcich systémov. „Spoločnosť HANSA Klimasysteme sa na nás pôvodne obrátila so žiadosťou o IPC, ktoré by sa dalo použiť na vytvorenie VPN pripojenia.

Čoskoro som si uvedomil, že budú spracovávať obrovské objemy údajov, a poradil som im, aby si vybrali edge zariadenie,“ vysvetľuje Thorsten Wolf, ktorý pracuje na oddelení predaja spoločnosti Siemens.

Edge aplikácie na inteligentné riadenie klímy

SIMATIC IPC 227E sa prevádzkuje ako edge zariadenie v otvorenom ekosystéme Industrial Edge od spoločnosti Siemens. Vďaka grafickému používateľskému rozhraniu, ktoré obsahuje súbor preddefinovaných funkcií, edge aplikácia Flow Creator uľahčuje vytváranie riešení na spracovanie údajov a pripojenie. Okrem toho sa používa aj edge aplikácia LiveTwin, ktorá bola na začiatku projektu v spoločnosti Siemens ešte len vo fáze vývoja, takže ju spoločnosť HANSA Klimasysteme spustila ako pilotný projekt.

LiveTwin umožňuje integrovať simulačné modely na edge zariadeniach, napríklad na prediktívne riadenie potrebné pre výskumný projekt. „Vďaka aplikácii sme dokázali preložiť modely, ktoré sme vytvorili v Matlab Simulink, do jazyka vhodného pre IPC,“ hovorí Christian Seltz.

Úspora energie približne 20 %

Riadiace prvky ventilačného systému reagovali predtým na udalosti hneď, ako sa vyskytli, ako napríklad zvýšený počet návštevníkov alebo zvýšená vlhkosť. Teraz je systém schopný vykonávať prediktívne úpravy, teda ešte predtým, ako sa udalosti vôbec uskutočnia. Za posledné štyri mesiace tieto riadiace prvky umožnili plavárni znížiť spotrebu energie približne o 20 %.

Ďalším krokom je implementácia tohto kompletného riešenia v ďalších štyroch plavárňach, pričom výsledky sa v súčasnosti overujú. Riešenie však v budúcnosti nebude dostupné len pre plavárne. Plán je postupne aplikovať kompletné riešenie na ďalšie produktové rady a ďalej ho rozvíjať, napríklad pre farmaceutický alebo potravinársky priemysel.

Model by sa jednoducho musel upraviť v Matlab Simulink pre konkrétnych zákazníkov a požiadavky na mieste a nahrať do edge zariadenia pomocou SIMATIC LiveTwin. Mnoho klientov z odvetvia by mohlo mať rovnakú skúsenosť ako prevádzkovateľ plavárne Saterland: mohli by dosiahnuť inteligentnú, energeticky efektívnu, a teda aj úspornú reguláciu klímy na základe aktuálnych údajov.

Platforma pre väčšiu transparentnosť: Industrial Edge od spoločnosti Siemens

Nová platforma na edge výpočty od spoločnosti Siemens pozostáva z edge zariadení, edge aplikácií a edge konektivity v rámci centralizovanej infraštruktúry správy aplikácií a zariadení. Na IPC beží nielen riadiaci systém využívajúci algoritmy riadenia s modelom, ale aj edge aplikácia Flow Creator, ktorá zabezpečuje bezproblémovú komunikáciu medzi IPC, PLC a cloudom.

Industrial Edge premieňa lisovňu na inteligentnú továreň

Zlepšená transparentnosť, vyššia dostupnosť a cielená údržba: to boli hlavné hybné sily spoločného projektu spoločností Schuler Pressen GmbH a Siemens, ktorý pomáha vydláždiť cestu digitalizácii. Pomocou Industrial Edge tieto dve spoločnosti premenili jednu z lisovní Siemensu na inteligentnú továreň.

Počiatočná myšlienka vznikla zo situácie, ktorá trochu pripomína film: „Všetko sa začalo stretnutím vedenia o stratégiách digitalizácie. A potom zúčastnení ľudia jednoducho povedali: ‚Urobme to spolu!‘“ spomína Tobias Grüner. Ako vedúci digitalizácie a infraštruktúry v spoločnosti Siemens Large Drives Applications je zodpovedný za jednu z hlavných výrobných prevádzok spoločnosti pre veľké pohony, a to lisovňu Siemens v Norimbergu.

V tejto prevádzke Siemens využíva deväť rôznych typov lisov od spoločnosti Schuler Pressen GmbH. Boli to stroje, ktoré mali byť vybavené systémom Industrial Edge a digitálnym riešením od spoločnosti Schuler.

Otvorené od začiatku do konca

Práve tento typ úzkej spolupráce robil projekt takým výnimočným. „Mali sme úvodný workshop, kde tím spoločnosti Schuler predstavil prvý návrh riešenia, a vedeli sme, že ideme správnym smerom,“ vysvetľuje T. Grüner. „Koncepty boli založené na digitálnom portfóliu, ktoré spoločnosť Schuler vyvinula na podporu svojich používateľov,“ hovorí Michael Weiher, projektový manažér pre digitálne riešenia v spoločnosti Schuler Pressen GmbH.

„Naše cloudové riešenia už obsahujú aplikácie ako Production Monitor a Press Force Monitor, ktoré nasadzujeme ako priemyselné aplikácie na našich lisoch, aby sme používateľom poskytli informácie o stave výroby a zariadení.“

Prieskum príležitostí v existujúcich prevádzkach

T. Grüner okamžite videl výhody tohto prístupu. „Prevádzkujeme niekoľko lisov, ktoré sa od seba veľmi líšia, a to typom procesu aj životným cyklom, čo je typické pre už dlhšie fungujúcu výrobnú prevádzku. No s aplikáciami od spoločnosti Schuler a Industrial Edge môžeme integrovať všetky tieto systémy do jedného štandardizovaného riešenia, ktoré je v súlade s architektúrou, ktorú máme tu v našom závode, a ktoré nám môže poskytnúť všetky informácie potrebné na optimalizáciu našich procesov.

“Presun celej výrobnej haly do digitálneho veku bol pre M. Weihera tiež špeciálnym zážitkom, „pretože by ste zvyčajne začali v malom, s jedným strojom, vyhodnotili výsledky a potom by ste vykonali nasadenie na viac strojov. Tentoraz nie. Premýšľali sme s oveľa širším záberom. Bolo to náročné, ale takto ste schopní vytvoriť oveľa väčšiu hodnotu hneď od začiatku.“

Agilný vývoj namiesto špecifikácií

Projekt bol jedinečný aj v inom ohľade – neexistovali žiadne špecifikácie, aké údaje by sa mali sledovať a analyzovať, kde a ako. „To všetko boli veci, o ktorých sme sa dohodli v úzkej spolupráci, kde oba tímy jasne videli, že môžeme vytvoriť obrovské príležitosti, aj keď sme spočiatku nevedeli, kde presne alebo aké veľké budú,“ vysvetľuje T. Grüner.

„Preto sme sa spoločne rozhodli pokračovať v implementácii bez toho, aby sme vedeli, ako bude konečné riešenie vyzerať, a dôverovali sme odborným znalostiam projektových tímov, ktoré vyhľadajú a zhromaždia všetky tieto informácie a údaje. Rozhodli sme sa byť priekopníkmi nového riešenia – a obe strany z toho skutočne výrazne profitovali.“

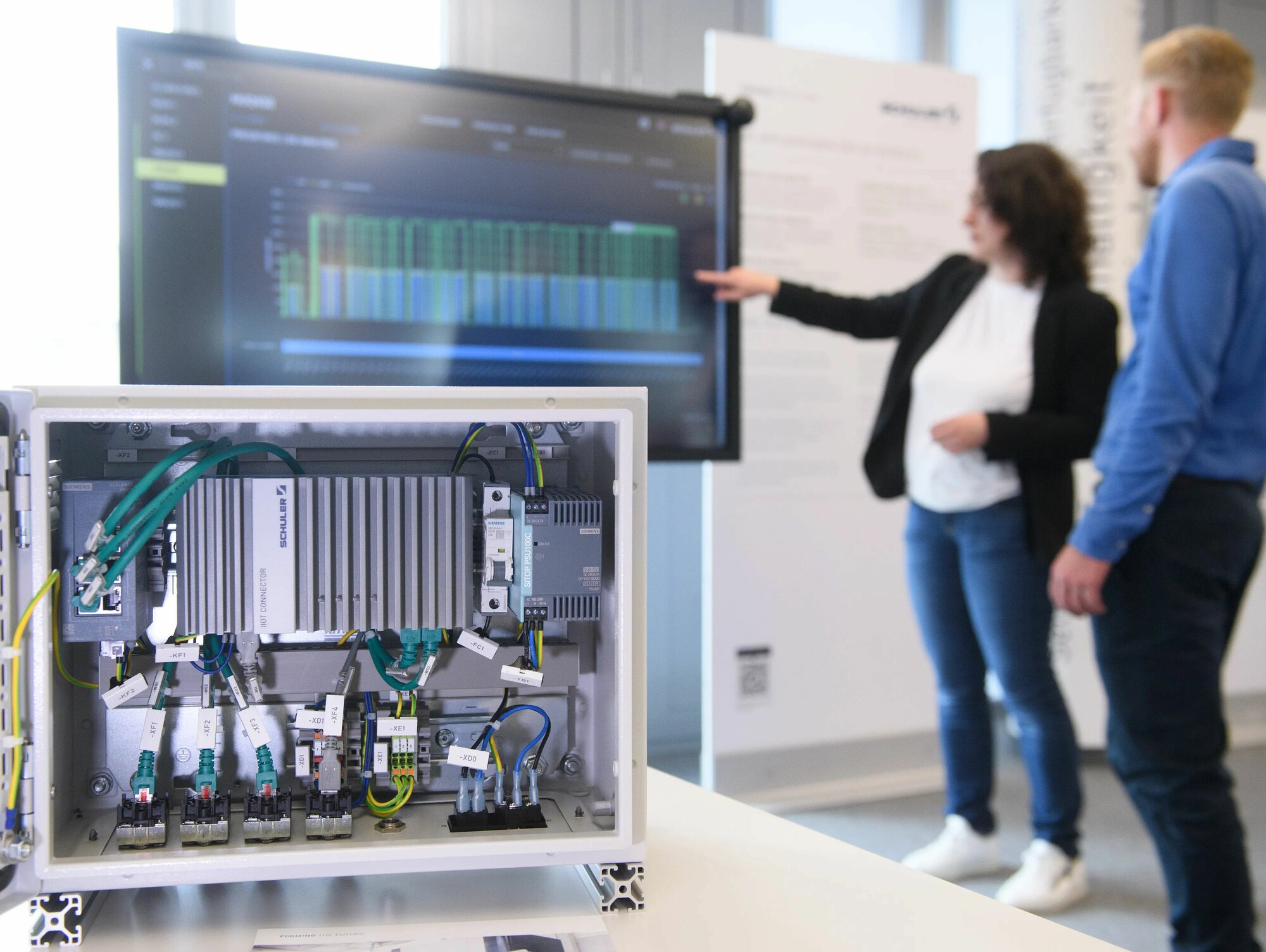

Priemyselný edge „v krabici“

Riešenie, ktoré je teraz nainštalované v prevádzke v Norimbergu, je jednoduché, bezpečné a flexibilné. Všetky komponenty na integráciu Industrial Edge montuje spoločnosť Schuler do rozvádzača pripraveného na použitie – „nazývame to ‚edge v krabici‘,“ hovorí M. Weiher. Rozvádzač obsahuje priemyselný počítač SIMATIC so všetkými potrebnými rozhraniami. Toto riešenie inštaluje spoločnosť Siemens na mieste a aplikácie nasadzuje spoločnosť Schuler na edge zariadenie na diaľku zo svojho sídla v Göppingene.

Centrálny systém riadenia umožňuje spoločnosti Schuler neustále aktualizovať, rozširovať a servisovať aplikácie, vďaka čomu je riešenie veľmi všestranné – „jednoducho inteligentné“, hovorí T. Grüner. Edge zariadenie potom odosiela údaje do internej siete spoločnosti Siemens na vyhodnotenie a analýzu.

Industrial Edge robí lisy inteligentnými

Na konci projektu bolo všetkých deväť lisov integrovaných do riešenia Industrial Edge a T. Grüner a jeho tím už využili údaje o strojoch na získanie cenných poznatkov. „Jedným aspektom, ktorý je pre našu prevádzku veľmi relevantný, je opotrebovanie strojov a nástrojov,“ vysvetľuje. „Opotrebovanie strojov je niečo, čo naši operátori skutočne cítia, napríklad zmenou zvuku stroja spôsobenou otupením nástroja.

Teraz sme schopní tento efekt skutočne merať. Monitorujeme lisovaciu silu a vidíme, ako sa postupne zvyšuje so zvyšujúcim sa opotrebením. Táto zmena je taká malá, že ju nedokážeme zistiť iba pomocou snímača lisovacej sily, ale vidíme ju pri analýze údajov prostredníctvom Industrial Edge, takže si môžeme overiť, či prevádzkujeme naše zariadenie dobre.“

Nová úroveň spolupráce a služieb

Spoločnosť Siemens si tiež môže vybrať, ktoré signály sa môžu preniesť do cloudu Schuler, kde tím zo spoločnosti Schuler tieto údaje použije na podporu tímu T. Grünera pri optimalizácii prevádzky lisu. To je ďalšia vlastnosť, ktorá odlišuje riešenie Schuler: používatelia si vždy udržiavajú plnú kontrolu nad svojimi údajmi a môžu sa rozhodnúť, ktoré údaje chcú zdieľať.

„My ako výrobca poznáme naše lisy najlepšie a naši používatelia poznajú svoju prevádzku najlepšie. Kombinácia tejto spoločnej odbornosti s našimi digitálnymi riešeniami nám pomáha vytvárať nové služby,“ vysvetľuje Dr. Stefanie Apprichová, ktorá vedie segment Cloud Services – Schuler Digital Suite v spoločnosti Schuler Pressen GmbH. Spoločnosť Schuler bude tiež profitovať zo spolupráce so spoločnosťou Siemens pri rozvíjaní týchto digitálnych riešení. S. Apprichová dodáva: „Boli sme schopní demonštrovať, ako môžeme s našimi lismi vybudovať inteligentnú továreň, ako môžeme odhaliť anomálie, predchádzať prestojom a zvyšovať produktivitu. Som si istá, že tento príklad z odvetvia pomôže presvedčiť viac používateľov.“

Medzitým M. Weiher už implementuje prvý doplnok pre lisovňu v Norimbergu: analýzu chýb prostredníctvom Industrial Edge. „Opäť sme našli oblasť zlepšení a spoločne rozširujeme riešenie, čo z môjho pohľadu tiež dokazuje, že sa projekt vypláca,“ uzatvára.

Zdroje

[1] Intelligent control of ventilation systems saves energy. Prípadová štúdia. Siemens AG. [online]. Citované 5. 1. 2026.

[2] Industrial Edge turns press shop into smart factory. Prípadová štúdia. Siemens AG. [online]. Citované 5. 1. 2026.

-tog-