Laboratórium môžu využívať nielen študenti z univerzity, ale aj partnerské firemné a vládne organizácie. Riaditeľ ICGRF Dr. Andrew Fry hovorí, že študenti získali cenné praktické skúsenosti s automatizačnými systémami a procesnými jednotkami používajúcimi v petrochemickom, plynárenskom a hutníckom priemysle, zatiaľ čo partnerské organizácie v laboratóriu testujú nové výrobné a riadiace techniky a zlepšujú existujúce procesy. V mnohých prípadoch je výskum financovaný zo štátnych financií, Praxair a ďalších energetických spoločností. V ostatných prípadoch poskytujú finančné prostriedky vo forme partnerstiev medzi univerzitami, vládou a priemyslom.

V pôvodnom zariadení sa nachádzal 1,5 MW výskumný reaktor na práškové uhlie, na ktorom sa vyšetrovala tvorba a monitorovanie oxidov dusíka. Od tej doby sa ICGRF rozrástlo na 30 000 štvorcových stôp s ôsmimi reaktormi a početnou skupinou malých výskumných a podporných zariadení. Pôvodné vybavenie bolo riadené a monitorované automatizačným systémom od Opto 22 a ako rástla prevádzka, tak sa pridávali ďalšie Opto 22 systémy. Aktuálny projekt s Opto 22 sa skladá z výmeny všetkých zastaraných hardvérových častí a z modernizácie hardvéru a softvéru SNAP PAC na nový, moderný a integrovaný systém automatizácie.

Čo dokáže ICGRF

ICGRF pozostáva z troch budov nachádzajúcich sa v blízkosti internátov Univerzity Utah, každá s rozlohou približne 11 000 štvorcových stôp. Súčasťou komplexu sú aj ďalšej kancelárskej budovy s konferenčnými miestnosťami. Pod strechou ICGRF sa nachádza množstvo testovacích zariadení na spaľovanie a splyňovanie s kapacitami až do 1,5 MW (5,1 MM BTU/hod.). Zariadenie zamestnáva operátorov na plný úväzok s mnohoročnými skúsenosťami a analytických inžinierov so skúsenosťami s odberom vzoriek a zberom údajov. V oblasti automatizačných systémov je zostava zamestnancov doplnená z radov študentov. Výskum v ICGRF zahŕňa:

- podzemné tepelné spracovanie uhlia a ropných bridlíc na výrobu plynných a kvapalných palív,

- výskum technológie spaľovania CO2 vrátane spaľovania kyslíka, splyňovania a chemického spaľovania,

- prechod na iné palivo a spaľovanie palivových zmesí vrátane uhlia, ropného koksu, vykurovacích olejov, zemného plynu, biomasy, komunálneho odpadu, biologicky nebezpečného odpadu a mnohých ďalších palív.

Vybavenie laboratória pozostáva zo splyňovacích roštov, spaľovacích zariadení, fluidného reaktora, uzavretých chemických systémov, dieselových motorov, požiarnych zariadení a priemyselných zdrojov tepla. Toto zariadenie poskytujú komplexné funkcie pre analýzu plynnej a tekutej fázy a charakterizáciu častíc. Tlakové fluidné splyňovacie lôžko (obr. 1) napríklad spracúva biomasu a nereaktívne palivá, ktoré vyžadujú dlhodobú prítomnosť pevných látok. Splyňovač je schopný spracovať až do 32,5 g/hod. paliva s parou alebo vzduchom, s alebo bez pridania kyslíka.

Reaktor je rozdelený na päť sekcií: rozdeľovač plynu, lôžková časť a pohyblivá časť. Palivo sa privádza priamo na lôžku, kde sa premieňa na plyn bohatý na vodík. Na lôžku sa nachádza 80 ohrievačov, ktoré môžu zohrievať podľa potreby. Tlakový uzatvorený zásobníkový systém v spodnej časti lôžka umožňuje automatické odstraňovanie pevných čiastočiek z lôžka. ICGRF používa splyňovač na testovanie priaznivých podmienok pre výrobu plynu a na meranie emisií znečisťujúcich látok, uskladnenie a efektívnu účinnosť pre uhlie a rôzny druhy biomasy.

Projekty sa splácajú výsledkami výskumu

Výskum realizovaný v tomto laboratóriu je financovaný priemyselnými a vládnymi inštitúciami. Cieľ každého projektu závisí na zdrojoch financií. Napríklad od roku 2008 do roku 2013 mal ICGRF veľký výskumný grand od amerického ministerstva energetiky (DOE) pod názvom „Charakterizácia horenia a vplyvy na súčasné kotle na uhlie.“ Na programe sa zúčastnilo viac ako 12 inštitúcií a spoločností zo zámoria a z USA.

Cieľom bolo identifikovať prípadné prekážky pre modernizáciu najbežnejšieho úžitkového kotla v USA s technológiou na zníženie alebo odstránenie emisií, ktorá zahŕňala zachytávanie a ukladanie CO2. Motiváciou pre tento výskum bolo znižovanie emisií skleníkových plynov a zmiernenie účinkov na životné prostredie. Tento program bol predchodcom projektu FutureGen 2.0, kompletná ukážka technológie financovanej z DOE. Výsledky tohto programu boli použité pri rozhodovaní o budúcnosti programu FutureGen. Experimentálne práce na tomto programe sa realizovali v spaľovacej komore s kyslíkom a v 1,5 MW peci s viacerými druhmi paliva. V histórii laboratória sa uskutočnilo niekoľko programov, ktoré boli financované americkou DOE. Výskum bol zameraný na znižovanie emisií z úžitkových kotlov na uhlie a na vytváranie údajových množín popisujúcich prenos tepla medzi tryskami paliva.

Rast si vyžiadal modernizáciu systému

Ako ICGRF rástla, rástla aj potreba zlepšovania riadiacich systémov. Zastarané automatizačné systémy Opto 22 odviedli dobrú prácu riadením jednotlivých systémov, ale bolo potrebné zaviesť automatizačný systém v celej prevádzke tak, aby operátori a výskumní inžinieri mohli riadiť, monitorovať a koordinovať všetky zariadenia a procesy z jediného centrálneho umiestnenia. Cesta modernizácie ICGRF je podobná tej, po ktorej kráčajú mnohé komerčné zariadenia, kde sú ostrovy automatizácie prepojené. Čiže projekt modernizácie bol obzvlášť dôležitý pre študentov a výskumných partnerov.

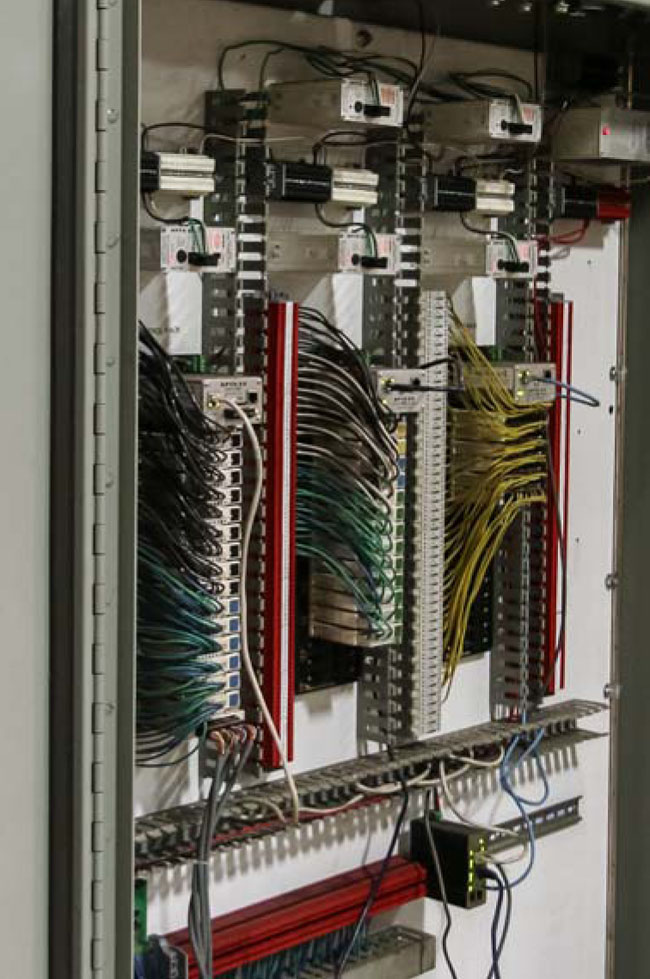

„Dalo by sa predpokladať,“ hovorí A. Fry, „že modernizácia siedmych samostatných automatizačných systémov so 1360 V/V bodmi bude predstavovať veľký záväzok.“ Niektoré zariadenia boli riadené zastaraným riadiacim systémom Opto 22 G4 a mnohé z nových pecí už obsahovali vyššiu verziu hardvéru a softvéru. Avšak A. Fry zistil, že výmena staršieho hardvéru moderným SNAP I/O a SNAP PAC (obr. 2) bola veľmi jednoduchá a prebehla bez komplikácií.

Študenti boli schopní vykonávať zmeny v konfigurácii a programovaní na starých a nových automatizačných systémov bez potreby absolvovania finančne náročných školení. Naučili sa všetko, čo potrebovali vedieť, z rozsiahlej ponuky online školení Opto 22 a z ich bezplatnej telefonickej podpory. Jeden z dôvodov, prečo bola výmena staršieho hardvéru Opto 22 relatívne jednoduchá, spočíval v tom, že všetky zariadenia mali rovnaké programovacie a konfiguračné postupy – či už staršie alebo nové Opto systémy. Jednoduché nastavenia nového riadenia, programovania a nastavenia V/V aj na starších systémoch pomohlo k rýchlej modernizácii.

Tento spoločný základ medzi novými a starými systémami umožnil študentom inštaláciu a konfiguráciu hardvéru bez toho, aby sa museli učiť nepreberné množstvo rôznych štandardov, sietí a postupov. Hardvér Opto 22 podporuje ethernetovú komunikáciu a zjednodušuje pripájanie periférnych zariadení ako sú analyzátory, chromatografy, vzdialené I/O a podobne. Ethernetom dokázali prepojiť všetky vzdialené systémy do jednej centrálnej riadiacej miestnosti (obr. 3).

Kroky modernizácie

Celý proces modernizácie zabezpečovali predovšetkým štyria študenti – dvaja vysokoškoláci, jeden doktorand a jeden postgraduálny výskumník. Žiaden z týchto študentov nemal predchádzajúce skúsenosti s inštrumentáciou a iba dvaja z nich predtým absolvovali seminár o riadení. Prvým krokom modernizácie bolo preveriť stav starých riadiacich programov a zistiť celkový počet všetkých V/V bodov. To zahŕňalo tri riadiace programy pre 1,5MW palivové pece (L1500), cirkulujúce spaľovacie lôžko a spaľovaciu komoru (kotol) vrátane stavebných prác a analyzátorov pre 422 jednotlivých V/V bodov.

Následne vytvorili zoznam všetkých V/V budov, aby sa dal nový hardvér ľahko objednať. Jedným z cieľov projektu modernizácie mal byť minimálne invazívny prístup k existujúcej elektroinštalácii. Našťastie inžinier, ktorý vytvoril pôvodný systém automatizácie, urobil dobrú prácu zapojením V/V bodov do svorkovníc, a nie priamo do riadiaceho modulu, čo uľahčilo opakované použitie existujúcich káblových rozvodov. Avšak neexistovala žiadna dokumentácia popisujúca mapovanie kabeláže a tak jeden z vysokoškolských študentov označil všetky existujúce káble. Po kompletnom zmapovaní kabeláže obaja vysokoškoláci odstránili staré riadiace jednotky.

Ďalším krokom bola inštalácia a zapojenie nového riadiaceho hardvéru pre L1500 a iné služby. Tieto úlohy boli priradené doktorandovi a postgraduálnemu výskumníkovi. Vzhľadom k predchádzajúcej príprave išlo všetko pomerne rýchlo a hladko. Ďalším krokom bolo testovanie všetkých riadiacich bodov. Tento krok trval trochu dlhšie. Niektoré zo 4 – 20 mA analógových bodov sa museli znova kvôli silovým a zemniacim požiadavkám prekáblovať. To sa ukázalo ako cenné cvičenie pre študentov.

V nasledujúcom kroku doktorand preprogramoval starú stratégiu riadenia do nového softvéru. Časť tejto úlohy zrealizovali pomocou importu časti existujúcej stratégie do nového softvéru, ale väčšiu časť pôvodnej stratégie bolo potrebné pripraviť znova. Ako náhle bol tento krok ukončený, študent tieto procesy zduplikoval do druhej pece. Študent bol s minimálnou podporou schopný nainštalovať a zapojiť nový hardvér, vyriešiť vzniknuté problémy a vytvoriť riadiacu stratégiu. Tento študent v súčasnej dobe pracuje na HMI stratégii pre obe pece.

Počas modernizácie poskytoval A. Fry cenné rady, viedol mnohé schôdze zamerané na schémy zapojenia V/V a na špecifikáciu komponentov, no zatiaľ sa ešte nedotkol žiadneho nástroja, pretože študenti boli schopní vykonávať požadované úkony samostatne. A. Fry sám jednoducho nainštaloval akurát Groov Box od Opto22. „Groov nám ponúka nové funkcie, aby sme mohli bezpečne sledovať a riadiť naše zariadenia vzdialene pomocou PC, tabletu alebo smartfónu,“ hovorí A. Fry. „Tento vzdialený prístup je pre nás dôležitý, keďže musíme pece nechať bežať bez dozoru počas fáz zahrievania a chladenia.“

Centrálna riadiaca miestnosť

Hlavná riadiaca miestnosť ICGRF má štyri HMI stanice – každé s vlastnými PC a dvomi alebo tromi monitormi. Každá HMI stanica môže byť použitá na riadenie akejkoľvek pece, čiže môžu obsluhovať viac zariadení súčasne. HMI bežia na softvéri Opto 22 PAC Display, ktorý sa študenti naučili používať prostredníctvom online školení. V centrálnej riadiacej miestnosti sú umiestnené analyzátory, ktoré určujú zloženie spalín. ICGRF sa snaží kontrolovať vzniknuté náklady a Opto22 univerzite v tomto smere veľmi pomohol.

„Pretože ich automatizačné systémy používajú otvorenú architektúru,“ dodáva, „sme schopní použiť PC a sieťový hardvér od iných výrobcov, čo výrazne znížilo náklady. Študenti majú vo všeobecnosti dobré PC a ethernetové znalosti, čiže proces učenia pre tieto kritické automatizačné komponenty bol relatívne jednoduchý. Okrem rozhrania lokálneho operátora v centrálne riadiacej miestnosti je kľúčové diaľkové monitorovanie a riadenie. Zabezpečili to mobilným rozhraní Opto 22 groov, ktoré umožňuje zabezpečený prístup cez prehliadač alebo aplikáciu z prakticky akéhokoľvek zariadenia pripojeného na internet, vrátane vzdialených PC, tabletov a smartfónov. Vzdialený prístup a operátorské rozhrania sú súčasne poskytované na ľubovoľný počet zariadení.

Záver

Čo mohol byť ohromne komplexný projekt modernizácie siedmich automatizačných systémov s 1360 V/V bodmi a integráciou do podnikového systému, sa ukázalo ako pomerne jednoduché cvičenie zrealizované študentmi, vďaka otvorenej architektúre, spoločnému softvéru a vzdialenému prístupu prvkov Opto 22. Každý rok má šancu približne 70 študentov chemického inžinierstva vykonávať experimenty a preskúmať procesy automatizačných systémov. Táto modernizácia poskytla študentom jedinečnú príležitosť prakticky vyskúšať priemyselnú automatizáciu a systémy zberu dát ešte pred vstupom do pracovného pomeru.

„Zistili sme, že tieto aktivity výrazne zlepšili prezentáciu širokej škály chemických princípov, vrátane separácie, prenosu tepla a riadenia procesov,“ hovorí Milind Deo, profesor z Univerzity Utah. „Väčšina študentov spomína túto triedu ako najdôležitejšiu súčasť ich učebného plánu. Je jasné, že tieto skúsenosti majú dlhotrvajúci dopad na našich študentov a pomáhajú im počas celej ich kariéry.“