Veľká časť takéhoto skvelého tempa a úspechu je založená na spolupráci s firmami s dlhoročnými skúsenosťami v automobilovom priemysle. Napríklad s BMW spolupracoval VinFast na vývoji týchto dvoch vozidiel postavených na osvedčených modeloch značky BMW, jedného z predchádzajúcej generácie X5 a druhého z predchádzajúcej generácie radu 5. Navyše motory pochádzajú tiež z BMW – 2,0-litrový N20. Dizajn vozidiel vytvorili svetoznáme talianske dizajnérske štúdiá Pininfarina. S Magnou spolupracovali na založení továrne, ktorú spoločnosť postavila v Hai Phong. Predseda predstavenstva spoločnosti Vingroup rozhodol, že súčasťou procesu navrhovania bude uvedenie pôvodných konceptov na trh online a potom súťaž, do ktorej by sa vietnamská verejnosť mohla zapojiť vzhľadom na svoje preferencie.

„V hlasovaní sa zúčastnilo 60 000 ľudí a vedeli sme, že máme víťaza. Do novembra 2017 sa veci vyjasnili a mohli sme napredovať,“ uviedol Dave Lyon, riaditeľ oddelenia dizajnu vo VinFast. „Jedna vec, ktorú vie Vingroup robiť skutočne dobre, je stavať veci rýchlo,“ pokračuje. „V súčasnosti máme 4 750 zamestnancov a v našom závode dokážeme robiť všetko, od výroby karosérie a motora, po lakovanie a všetky podzostavy. Dokážeme vyrobiť 250 000 automobilov a 250 000 skútrov ročne.“

V marci 2019 závod vyrobil svoje prvé testovacie vozidlá. „Všetci sme boli veľmi zvedaví na tieto prvé výtvory a na to, či to bude alebo nebude fungovať. Všetko muselo klapnúť na prvýkrát,“ hovorí D. Lyon. „Nemali sme čas na ďalšie prerábky. Keď zišlo prvé auto z linky, náš predseda doň nastúpil, naštartoval ho a obišiel v ňom závod. Dôverovali sme digitálnym technológiám, ktoré sme nasadili vo všetkých procesoch – od výstavby závodu, návrhu technológií až po samotné riadenie výroby – a nesklamali nás.“

Vo vrcholovom manažmente sa nachádzajú tiež známe mená z oblasti automobilového priemyslu, ako napr. James DeLuca, generálny riaditeľ VinFast Trading and Production Company, ktorý bol predtým výkonným viceprezidentom pre globálnu výrobu, inžiniering a pracovné vzťahy v General Motors, a riaditeľ dizajnu D. Lyon, ktorý mal v spoločnosti General Motors viac ako 20 rokov na starosti dizajn, pričom pracoval na rôznych modeloch vrátane prvého Cadillacu CTS a pôvodného modelu Chevy Volt.

Digitálna rýchlosť

Existuje však ešte jeden prvok, ktorý umožnil spoločnosti VinFast napredovať takto rýchlo: využitie digitálnych nástrojov, prostredníctvom ktorých boli vozidlá vyvíjané v súlade s filozofiou návrhu samotnej výroby. V skutočnosti išlo o simultánny návrh, inžiniering a montáž tej najvyššej úroveň.

Spoločnosť VinFast spolupracovala so spoločnosťou Siemens Digital Industries Software, pričom využila jej digitálne nástroje vrátane softvéru Xcelerator a nástroja Totally Integrated Automation (TIA). Prvý z nich má obrovský vplyv na vytváranie návrhov produktov – áut a procesov, druhý zabezpečuje efektívnu prevádzku výrobného závodu. Automatizačné zariadenia spoločnosti Siemens sa nachádzajú v lisovni, lakovni, karosárni, montáži, ako aj v prevádzke na montáž a výrobu motorov. Riadiace systémy SIMATIC sa používajú pri robotoch a dopravných linkách, pričom majú integrované aj bezpečnostné funkcie. Inžiniersky nástroj TIA Portal sa používa na programovanie automatizačných úloh od lisovne až po finálnu montáž.

Dave Lauzun, viceprezident pre automobilový priemysel spoločnosti Siemens Digital Industries Software, ktorý mal pred vstupom do spoločnosti 30-ročné skúsenosti v oblasti automobilového priemyslu, potvrdil, že práve preto, že VinFast pracuje s takmer celou škálou produktov spoločnosti Siemens, dokáže vo svojom výrobnom závode vzájomne prepájať a organizovať jednotlivé prevádzky.

Hodnota automatizácie a digitálnych dvojčiat

Vysvetľuje však tiež, že aj spoločnosti, ktoré sú na trhu oveľa dlhšie ako VinFast, môžu zvýšiť svoju rýchlosť: „Jednou z vecí, ktorá dokáže zrýchliť výrobu alebo prevádzku, je využitie digitálnych dvojčiat – virtuálnych reprezentácií. Môže ísť o vyobrazenie továrne alebo návrh platformy. Môže ísť o dynamiku kvapaliny obklopujúcu vozidlo. Môže to byť dosah robota. Ak prepojíte skutočný a digitálny svet a spojíte ich digitálnymi spojmi, tak o zmenách vykonaných v digitálnom dvojčati môžu okamžite vedieť aj ľudia z výroby.“ Tento rýchly prístup k najnovším informáciám znamená, že možno rýchlo prijímať informované rozhodnutia.

Realita je však často iná, následkom čoho aj vznikajú problémy. „Ak pracovníci vo výrobe nedostanú čo najskôr informácie o najnovšej zmene v dizajne auta, nehrozí len strata času, ale je aj veľká šanca chyby, pretože môžu navrhnúť procesy a automatizáciu, ktorá nezabezpečí efektívne a presné vytvorenie komponentov tohto nového dizajnu.“ Nehovoriac o investíciách, ktoré by vyšli na zmar.

VinFast používa softvér Teamcenter ako chrbticu spolupráce pri správe životného cyklu produktu. Plnohodnotne využíva jeho moduly Manufacturing Operations Management (MOM) a Siemens Opcenter (predtým Simatic IT Unified Architecture) na zabezpečenie štíhlej výroby vo všetkých výrobných fázach. Toto MES riešenie podporuje výrobu v uzavretom cykle tým, že prenáša výrobné údaje v reálnom čase na digitálne dvojča produktu a umožňuje inováciu v oblasti dizajnu a výroby.

D. Lauzun označuje Teamcenter ako „lepidlo, ktoré drží všetko pohromade“. Softvér NX zase využívajú pri počítačom podporovanom návrhu, výrobe a inžinieringu (CAD/CAM/CAE) a na vytváranie digitálnych dvojčiat automobilov a výroby. Údaje o skutočnom výkone vozidla či výrobných linkách tak možno zhromažďovať, analyzovať a vracať späť do vývojového cyklu.

Rozsiahle nasadenie rozhraní človek – stroj (HMI) od spoločnosti Siemens umožňuje spoločnosti VinFast vizualizovať a sledovať stav strojov a celých systémov pre výrobný personál. Pomocou produktov priemyselnej identifikácie spoločnosti Siemens môže VinFast sledovať a vystopovať diely a optimalizovať celý tok materiálov.

CNC riadiaci systém Sinumerik navyše zaručuje najvyššiu účinnosť a kvalitu ich obrábacích strojov. Okrem tu spomínaných dodala spoločnosť Siemens aj ďalšie komponenty a riešenia, ako napr. sieťové komponenty, zdroje napájania, riadiace produkty, nízkonapäťové rozvody a rozvádzače, systém distribúcie energie, ako aj motory a pohony. Komplexné automatizačné komponenty od spoločnosti Siemens umožnili spoločnosti VinFast vybudovať továreň podľa globálnych štandardov.

„Využitie kombinovanej sily technológie riadenia životného cyklu produktu a technológie riadenia výrobných operácií je kľúčovou súčasťou našej digitalizačnej cesty,“ uviedol pri založení spoločnosti Jason Buxton, riaditeľ pre informačné technológie spoločnosti VinFast. „Na podporu inovácií v automobilovom priemysle je nevyhnutné mať k dispozícii správnu technológiu.“

Dôležitosť simulácie

D. Lauzun hovorí, že VinFast vykonala počas vývoja svojich vozidiel značné množstvo simulácií. „Skôr ako nastrihajú a vylisujú plechy, presne vedia, že aerodynamika aj termodynamika je správna a pri havárii budú všetky potrebné systémy fungovať spoľahlivo.“

Veľký rozdiel medzi mnohými novými automobilovými spoločnosťami – nielen VinFast, ale globálnym spektrom startupov – a tradičnými výrobcami OEM je ten, že „pre novšie spoločnosti je simulácia otázkou prežitia“, konštatuje D. Lazun. Simulácie používajú vo všetkých oblastiach, od termodynamiky po tvarovateľnosť lisovacích nástrojov. „Simulácia sa stáva rozhodujúcim faktorom,“ vysvetľuje. Novšie spoločnosti sa však viac spoliehajú na výsledky získané simuláciou, ktorá podľa D. Lauzuna celkom dobre koreluje s fyzickým svetom. Tento prístup vedie k zrýchleniu vývoja.

To neznamená, že fyzické testovanie úplne zmizne. D. Lauzun však tvrdí, že jedným zo spôsobov, ako môžu spoločnosti, ktoré sa dlhodobo spoliehajú predovšetkým na fyzické testy, napredovať rýchlejšie, je centralizovať simuláciu a fyzické testovanie pod jednu osobu.

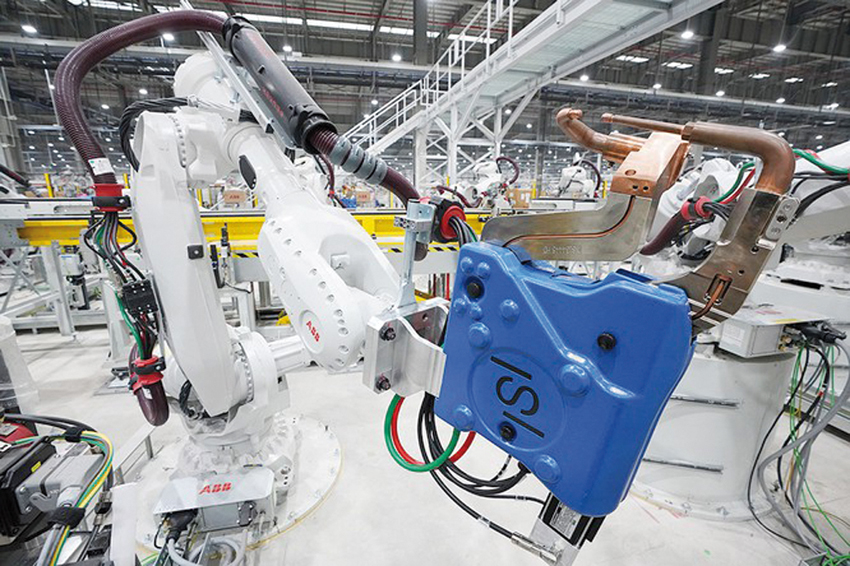

Armáda robotov v karosárni

Zástupcovia spoločnosti VinFast predstavili dielňu na zváranie karosérií, ktorú navrhli a dodali poprední partneri ako FFT, EBZ, HIROTEC a ktorá je celkovo vybavená 1 200 robotmi ABB – od tých najmenších až po najväčšie. Ide o najmodernejšiu a plne automatickú prevádzku na zváranie karosérií vo Vietname a juhovýchodnej Ázii. Inštaláciu robotov zabezpečovali odborníci a inžinieri z Nemecka a ďalších krajín, pričom boli dodržiavané všetky postupy, aby sa zabezpečila presnosť a absolútna bezpečnosť.

Prevádzka na zváranie karosérií je vybavená mnohými aplikáciami v súlade s konceptmi Priemyslu 4.0 v mnohých oblastiach, od monitorovania zariadení, hodnotenia a optimalizácie procesov až po efektivitu využitia miesta. Inštalované sú zariadenia na zvýšenie produktivity výroby a kvality výrobkov, na preventívne riadenie a prediktívnu údržbu výrobných liniek a pod. Linka na zváranie karosérie je stopercentne automatizovaná, pričom využíva technológiu adaptívneho zvárania na zabezpečenie vysokej kvality zvarov s cieľom maximalizovať bezpečnosť vozidla. Na jednej karosérií sa takto zrealizuje viac ako 6 000 bodových zvarov.

Viaceré pracoviská robotov sú umiestnené v ochranných klietkach, ktoré sú oddelené bezpečnostnými bariérami vybavenými modernou technológiou, aby bola zaistená absolútna bezpečnosť pri prevádzke. Každá dôležitá etapa má automatický systém kontroly kvality v podobe 3D skenovania, aby sa zabezpečilo, že všetky polotovary spĺňajú prísne normy pred prechodom do ďalšej etapy.

Najmodernejšia lakovňa

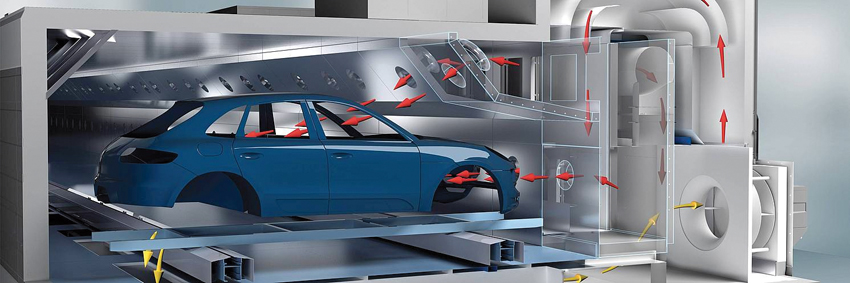

Cieľom VinFast je etablovať sa na medzinárodnom automobilovom trhu pomocou rôznych modelov poskytujúcich najlepšiu kvalitu vo svojej triede a vyrábaných v továrni vybavenej najmodernejšími technológiami. Aby sa dosiahol tento ambiciózny investičný cieľ, poverila spoločnosť VinFast spoločnosť Dürr realizáciou projektu lakovne. „Naša lakovňa bude najväčšou vo Vietname a bude vysoko automatizovaná vďaka integrácii mnohých aplikácií IIoT. To z nej urobí štandard s ohľadom na vynikajúcu kvalitu v kombinácii s najnižšími prevádzkovými nákladmi, najvyššími ekologickými štandardmi a vysokou úrovňou bezpečnosti práce,“ vysvetľuje J. DeLuca.

Patentovaný koncept dispozície štíhlej budovy

VinGroup postavila budovu lakovne na základe patentovaného konceptu dispozície, ktorý vyvinula spoločnosť Dürr, v rekordnom čase iba za osem mesiacov. Dispozičné riešenie minimalizuje investičné a prevádzkové náklady. Kompaktný dizajn umožnil zmenšiť zabetónovanú plochu o cca 15 000 m2. To zodpovedá úspore viac ako 20 % v porovnaní s konvenčným konceptom.

Požiadavka spoločnosti VinFast na maximálnu automatizáciu výrobných procesov a logistiky bola vďaka strojným technológiám využívajúcim IIoT splnená v celom rozsahu. Technológie v lakovni sú riadené, monitorované a kontrolované v reálnom čase pomocou riadiacej technológie od spoločnosti Dürr. Vďaka nej možno napríklad sledovať a optimalizovať celkovú účinnosť zariadení (OEE).

Flexibilná technológia spĺňajúca budúce ciele

To, ako presne technológia lakovne spĺňa požiadavky VinFastu a ako je zároveň pripravená na výzvy v budúcnosti, ukazuje časť sušiacej pece. Pec EcoInCure dosahuje najvyššiu kvalitu vďaka procesu ohrevu zvnútra von a optimalizovanému prúdeniu vzduchu. Každá karoséria dostane digitálny certifikát kvality týkajúci sa procesu sušenia. Z tohto dôvodu sa údaje z pece, ktorá je súčasťou IIoT siete, zhromažďujú a vyhodnocujú pomocou riadiacej technológie. Inovatívna úsporná prevádzka sušiacej pece EcoInCure v kombinácii s centrálnym skladom s vysokými regálmi ju navyše robí ideálnym riešením pre koncept kompaktnej budovy.

Princíp vyhrievania zvnútra je obzvlášť výhodný pri karosériách s rôznou hrúbkou materiálu – dobrým príkladom sú elektrické vozidlá so zosilneným rámom na podvozku. Inovatívna metóda sušenia EcoInCure v porovnaní s klasickými rúrkovými riešeniami výrazne znižuje namáhanie tepelnými zložkami. VinFast je preto technicky dobre pripravený na budúce rozšírenie modelového radu o elektrické vozidlá.

Nová lakovňa VinFast je tiež vybavená najnovšou generáciou plne automatických robotov Ecopaint. Patria sem mimoriadne zdatné mobilné lakovacie roboty so sedemosovou kinematikou, ktoré nepotrebujú vodiace koľajnice. To šetrí priestor a investičné náklady. Sú vybavené celým radom snímačov a pripravené plniť požiadavky konceptov Priemyslu 4.0. Roboty posielajú údaje v reálnom čase, ktoré sa analyzujú a vyhodnocujú pomocou najnovších softvérových produktov od spoločnosti Dürr.

Okrem modernej sušiacej pece EcoInCure a sedemosových lakovacích robotov nainštaloval Dürr v lakovni VinFast aj ďalšie technológie, ako je proces rotačného ponárania karosérie či suchej separácie.

Expanzia už čoskoro

„VinFast je skvelým príkladom toho, ako automobilový priemysel smeruje k digitálnej transformácii výroby,“ uviedol Bernd Mangler, starší viceprezident pre automobilové riešenia v spoločnosti Siemens Digital Industries. „Pomohli sme vytvoriť virtuálne a skutočné výrobné linky, ktoré obsahovali technológie na nepretržitú optimalizáciu počas celého životného cyklu zariadenia.“

Vingroup ako materská spoločnosť VinFast zvažuje podľa agentúry Reuters v dohľadnom čase postaviť vo Vietname druhý automobilový závod VinFast. Plánovaná výstavba by sa mala uskutočniť na pozemku s rozlohou 14,5 km2 v severnej centrálnej provincii Ha Tinh. Nový závod bude slúžiť na výrobu a montáž automobilov a dielov.

Literatúra

[1] Vasilash, G.S.: VinFast and Digital Speed. IMTS Spark. [online]. Publikované máj 2019. Citované 10. 3. 2021.

[2] Vingroup eyes second VinFast car plant in central Vietnam, report says, Automotive News. [online]. Publikované apríl 2021. Citované 14. 2. 2021.

[3] Albright, B.: Pedal to Metal. DigitalEngineering247. [online]. Publikované apríl 2020. Citované 10. 3. 2021.

[4] Dürr builds a highly automated paint shop with integrated IIoT solutions for VinFast. Tlačová správa spoločnosti Dürr. [online]. Publikované august 2018. Citované 1. 4. 2021.

[5] VinFast deploys Siemens' full portfolio to deliver cars ahead of Schedule. Vietnam Economic Times. [online]. Publikované september 2019. Citované 1. 3. 2021.

[6] Admire the „army“ of robots at the VinFast car factory. NHAT NAM MECHANICAL CO., LTD. [online]. Citované 23. 3. 2021.