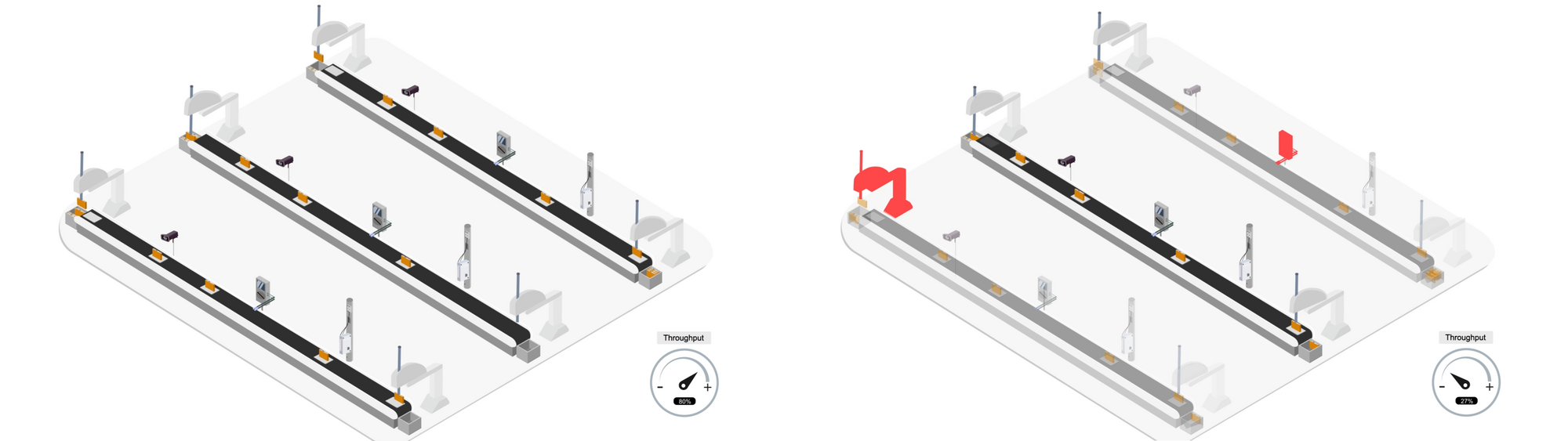

Samotné duplikovanie pomalších procesných staníc na úzkych miestach síce zvyšuje priepustnosť, ale môže mať negatívny vplyv na využitie. Cyklové rozdiely v časoch vedú k nižšiemu výkonu a aj malé prerušenie na jednej stanici máva nadmerný vplyv na celkové OEE – oneskorenie a zníženie produktivity. A so stále rýchlejšími výrobnými linkami novej generácie sa náklady na prestoje stávajú výraznejšími.

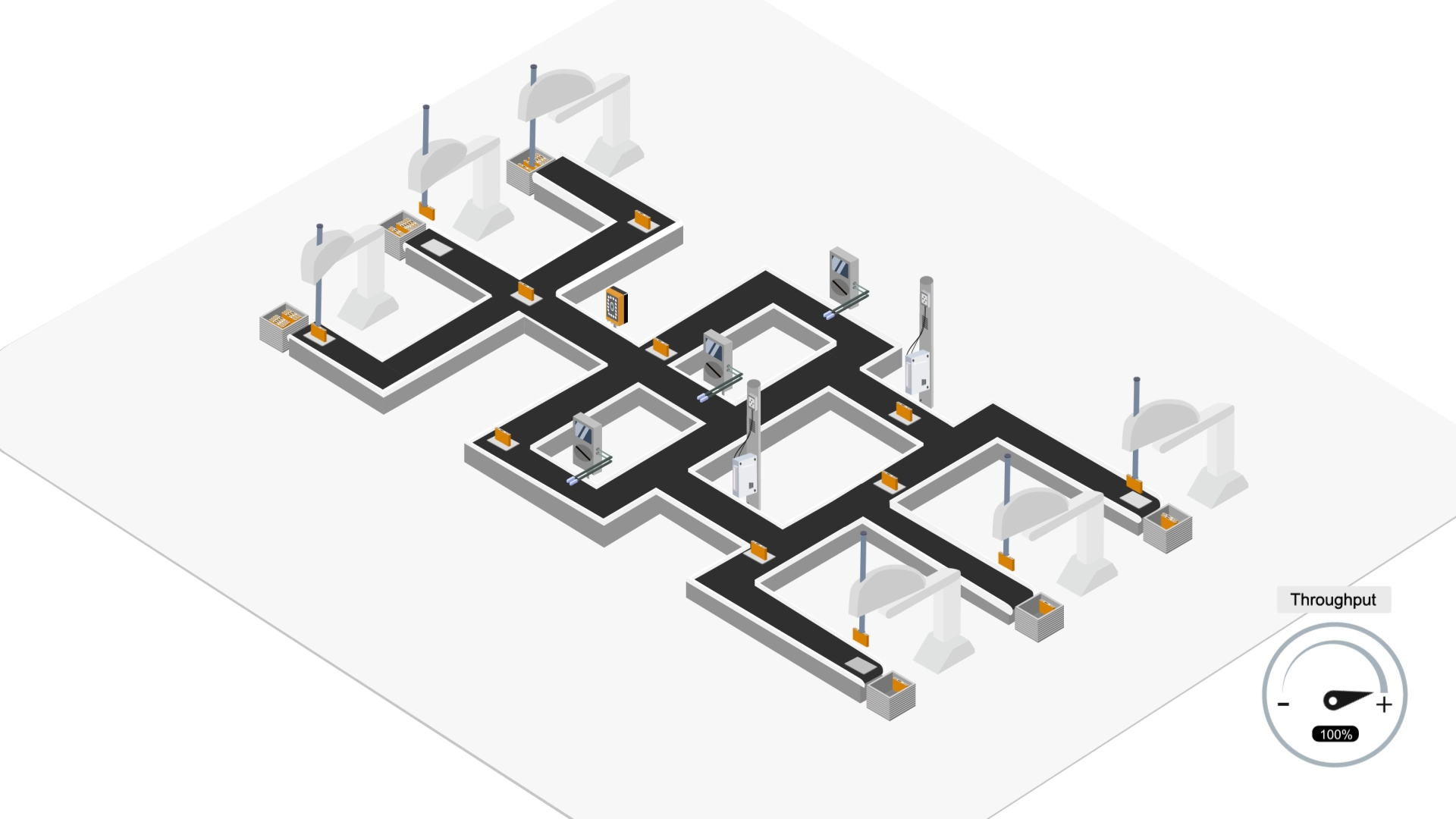

Na riešenie týchto výziev (napr. pri výrobe batérií) je potrebný posun paradigmy – od tradičných lineárnych výrobných liniek k flexibilnejším a agilnejším výrobným sieťam. Výrobná sieť je sieť staníc prepojených pomocou inteligentných transportných systémov, ako sú ACOPOStrak alebo ACOPOS 6D, čo umožňuje nezávislý presun každého produktu na ľubovoľnú procesnú stanicu podľa potreby.

To umožňuje dynamické vyvažovanie záťaže a správnu orchestráciu procesných cyklov s optimálnym využitím každej stanice. Kombinácia vyvažovania záťaže a optimalizácie času cyklu má výrazný vplyv na produktivitu. Možno dosiahnuť rádové zvýšenie produkcie bez zvýšenia počtu procesných staníc alebo zníženie celkovej plochy výroby, pretože na rovnakú produkciu je potrebných menej staníc. Výhoda spočíva aj vo väčšej odolnosti voči chybám.

V tradičnej lineárnej výrobe môže jedna chybná stanica narušiť celú linku, čo vedie k nákladným oneskoreniam a plytvaniu. Vo výrobnej sieti však systém dokáže automaticky presmerovať výrobný tok okolo chybnej stanice, kým sa opäť neuvedie do prevádzky, čím sa minimalizuje vplyv na celkovú produktivitu. Výsledkom je dostupnejší a odolnejší výrobný systém. Na minimalizáciu komplexnosti pre používateľov poskytujú transportné systémy B&R podporu prostredníctvom procesne orientovaného programovania a automatického riadenia transportných prvkov.

Vďaka neustálemu sledovaniu magnetických vozíkov je vyriešená aj téma sledovateľnosti produktu. Riadiace systémy B&R v kombinácii s pokročilými IT systémami využívajú algoritmy strojového učenia na optimalizáciu toku produktov (vyššia efektivita) vo výrobnom procese a jeho prispôsobeniu sa zmenám. Transformácia výrobných liniek na výrobné siete ponúka významné výhody v priepustnosti, produktivite, odolnosti a využití zdrojov.

Odstránením obmedzení tradičných lineárnych liniek a prijatím flexibilnejšieho sieťového prístupu môžu výrobcovia splniť výzvy extrémneho dopytu spojeného s tlakom na náklady a zároveň maximalizovať efektivitu a udržať vysoký štandard kvality. Prijatie výrobných sietí môže byť veľakrát prelomovým faktorom v prechode na čistejšiu a udržateľnejšiu budúcnosť.

Sledovateľnosť pri výrobe batériových článkov

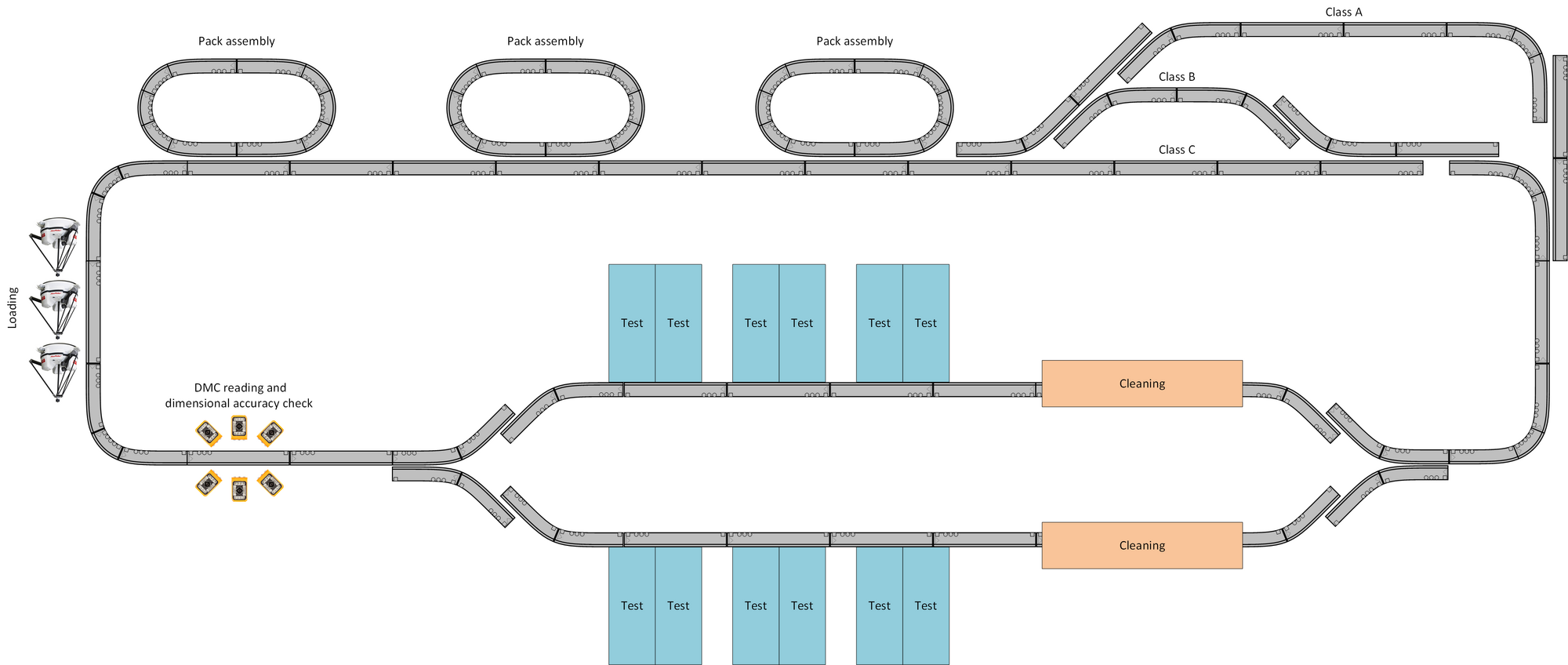

Prispôsobovanie pracovných postupov vo výrobnej sieti zvyšuje aj tak vysoký význam sledovateľnosti. Je dôležité, aby produkty boli počas prevádzky jednoznačne identifikovateľné a aby bola známa ich poloha. Každému vozíku je automaticky priradený identifikátor a je sledovaný integrovaným enkodérom. Procesne orientované programovanie umožňuje riadenie nezávislé od počtu vozíkov.

Používateľské údaje sa prepoja s informáciami transportného vozíka. Údaje možno kedykoľvek načítať či zmeniť, používajú sa na monitoring výroby a ako základ pri rozhodovaní o pohybe transportného systému. Po odovzdaní batériového článku do transportného systému je v plnej rýchlosti kamerou načítaný DataMatrix kód (DMC – sér. č., formát, OCV výsledok...).

Hardvér a softvér B&R sú plne integrované, čo je cesta k synchronizácii automatizačných komponentov s presnosťou na µs. V ďalšom kroku sa informácie z DMC pridajú k používateľským údajom a z databázy sa načítajú kroky procesu, ktoré sa musia vykonať – špeciálne parametre pre jednotlivé procesy, limitné hodnoty pre elektrický test, rýchlosť plazmového čistenia atď.