Prerozdelenie energie v rámci jednotlivých SoC sa môže výrazne líšiť, pretože v danom čase sú aktivované rôzne jadrá alebo sa časom mení požiadavka na výpočtový výkon. V prípade, že softvérový výkon narastá, doska SoC sa môže zmeniť z relatívne chladnej na horúcu počas niekoľkých sekúnd. Ak sa dlhodobo pracuje pri špičkovom prúde, lokálna teplota dosky sa môže zvýšiť na kritickú hodnotu, ktorá by mohla spôsobiť vypnutie alebo ovplyvniť výkon a spoľahlivosť komponentov v okolí.

Monitorovaním teploty citlivých komponentov sa systém môže vyhnúť problémom spôsobeným prehrievaním a to zvýšením rýchlosti otáčania chladiacich ventilátorov alebo znížením rýchlosti systémových hodín, aby sa znížila teplota prehrievaného komponentu. Presné meranie teploty je preto v systémoch, ktoré používajú pokročilé SoC systémy a programovateľné hradlové polia (FPGA), nevyhnutné. Snímače na doske poskytujú najpresnejší spôsob stanovenia tepelných podmienok v blízkosti kritických jadier.

Snímače teploty na doske

Snímače teploty na doske využívajú výhodu polovodičových PN spojov. Pri PN spojení danej oblasti bude mať napätie prenášané cez toto spojenie charakteristickú hodnotu, ktorá závisí od prúdu a teploty. Citlivosť na teplotu je spôsobená prítomnosťou tepelne generovaných nosičov v polovodiči. Ak sa udržiava konštantný prúd, akékoľvek zmeny napätia budú spôsobené zmenami teploty. Napätie na polovodičoch spojoch zvyčajne s rastúcou teplotou klesá. Ak sa však použijú dve rôzne úrovne prúdu za sebou a budeme merať veľkosť napätia, výsledkom bude malý rozdiel napätia medzi týmito dvoma meraniami. Zvýšenie absolútnej teploty vedie k zvýšeniu rozdielu v takmer lineárnom vzťahu, čo poskytuje spoľahlivý základ na použitie v polovodičových snímačoch teploty.

V moderných procesoch CMOS používaných na vytváranie komplexných SoC je ľahké zostaviť vhodné PN prepojenia. Snímačom teploty je obvykle bipolárny tranzistor, pričom spojenie medzi bázou a emitorom tvorí požadovanú diódu a kolektor je spojený s komponentom.

Potreba riadenia teploty na úrovni systému

Aj keď mnohé komponenty, najmä programovateľné zariadenia, dokážu monitorovať svoju vlastnú teplotu, problémy s prehrievaním sa často musia riešiť na úrovni systému. Napríklad ovládanie rýchlosti ventilátorov zmení ochladzovanie všetkých komponentov v systéme. Aby sa dosiahla regulácia úrovne systému, lokálna teplota dosky pre niekoľko zariadení sa musí monitorovať vzdialene.

V zásade je jednoduché skonštruovať snímač pre celý možný teplotný rozsah na SoC pre každú oblasť, ktorá vyžaduje meranie teploty. Meranie zahŕňa umiestnenie snímača v blízkosti požadovaných obvodov, ktoré sa potom prepínajú medzi dvoma prúdovými zdrojmi rôznych veľkostí. Dve hodnoty napätia, ktoré sú výsledkom jednotlivých zdrojov prúdu, sa potom prenášajú do analógovo-digitálneho prevodníka (ADC) a priradenej logiky, ktorá vypočíta odhadovanú teplotu.

V praxi sa mnohí návrhári systémov rozhodnú používať diaľkové snímače teploty, pretože poskytujú vyššiu úroveň spoľahlivosti a presnosti. Ak sa umiestnia priamo na doske SoC, vyžaduje sa implementácia dvoch zdrojov prúdu na každý snímač teploty, aby výrobca presne zladil zariadenia, čo je v mnohých digitálnych procesoch ťažké. Prítomnosťou dvoch zdrojov prúdu na doske vytvorenej pomocou presného procesu skombinovania signálov možno dosiahnuť oveľa väčšiu spoľahlivosť merania. Ďalej je na SoC potrebných menej kolíkov (pinov), pretože treba vytvoriť pripojenie iba na jeden tranzistor na monitorovanú oblasť, a nie na dva.

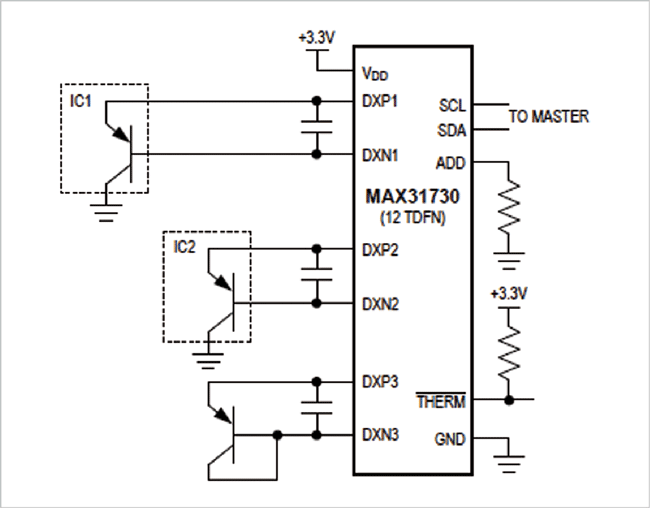

Druhou výhodou snímačov umožňujúcich vzdialené snímanie teploty je to, že umožňujú monitorovať viac ako jednu horúcu plochu pomocou jediného integrovaného obvodu a automaticky spustiť alarm. Základná verzia jedného snímača s možnosťou vzdialeného snímania teploty, akou je napríklad MAX6642, dokáže monitorovať dve teploty: svoju vlastnú teplotu plus teplotu blízkeho SoC alebo FPGA. Existujú však aj verzie snímačov, ktoré dokážu monitorovať tri alebo viac vonkajších teplôt. Napríklad MAX31730 môže monitorovať svoju vlastnú vnútornú teplotu a teplotu troch vonkajších sond. Ak teplota ktoréhokoľvek zo vstupov prekročí programovateľne zadanú hraničnú hodnotu, zariadenie zaznamená teplotu najteplejších kanálov vo vyhradenom registri. MAX31730 používa SMbus na prenos týchto informácií do systémového radiča.

Na monitorovanie viacerých vstupov môže vývojár vybrať napr. zariadenie MAX6681, ktoré má sedem vzdialených diódových vstupov. To by sa mohlo použiť na monitorovanie teploty dvojice FPGA s integrovanými tepelnými diódami, štvordoskových hotspotov pomocou samostatných tranzistorov pripojených k diódam a teploty dosky na mieste s osadeným prvkom MAX6681. Ďalšou možnosťou je nasadiť až do osem zariadení MAX31730 ako podradených zariadení na SMbus.

Zabezpečenie presnosti pri monitorovaní teploty dosky

Aj keď má prístup využívajúci vzdialený snímač teploty pri návrhu systému niekoľko výhod, existujú tiež zdroje chýb a nepresností, ktoré musia vývojári zohľadniť. Nejaký druh parazitického sériového odporu je prítomný takmer v každom obvode a ak nebude použitá nejaká jeho kompenzácia, ovplyvní údaj o teplote nameraný snímačom. Urobte nastavenie tak, aby bola prvá hodnota prúdu 100 µA a druhá 10 µA. Rozdiel napätia medzi nimi bude úmerný prirodzenému logaritmu podielu prvého a druhého prúdu. Absolútna hodnota bude hodnota logaritmu vynásobená ideálnou konštantou, ktorá je obvykle blízka 1, a kT/q, kde k je Boltzmannova konštanta a q náboj elektrónu. Ak je sériový odpor 1 ?, pokles napätia pre zdroj vyššieho prúdu bude 100 µV a pre zdroj nižšieho prúdu 10 µV. Výsledný nameraný teplotný posun bude 0,45 °C.

Ak je sériový odpor známy a dá sa vypočítať pomocou bežných odporov umiestnených na doske plošných spojov, možno teplotný posun korigovať. Niektoré senzory, napríklad MAX31730 a iné od spoločnosti Maxim, majú automatické zrušenie odporu, čo vylučuje potrebu kompenzácie tohto parazitického zdroja chýb.

Aj keď je faktor ideálnosti (tzv. n faktor) obyčajne blízko 1,01, jeho presná hodnota bude závisieť od návrhu procesu a tranzistora, a preto je potenciálnym zdrojom chýb. Väčšina vzdialených senzorov bude optimalizovaná pre konkrétny faktor ideálnosti. Spoločnosť Maxim má niekoľko komponentov vyladených na hodnotu okolo 1,008, ktorá sa zvyčajne vyskytuje v pokročilých procesoch, ako sú procesy používané v pokročilých FPGA a SoC. V prípade zariadenia s iným faktorom ideálnosti je relatívne jednoduché použiť korekciu vo firmvéri systémového radiča.

Ďalším zdrojom chýb môžu byť tranzistory s tepelnou sondou na báze SoC, ktoré sa vyznačujú nízkym prírastkom prúdu alebo hodnotou beta. Ak je prúdový zisk tranzistora veľmi nízky, pomer kolektorových prúdov sa nemusí zhodovať s pomerom emitorových prúdov, a tak spôsobuje chybu vo vypočítanej teplote. Desaťpercentná zmena pomeru prúdu kolektora môže spôsobiť hlásenú teplotu približne 12 °C. Pri vyhradených integrovaných obvodoch vzdialených snímačov teploty to zvyčajne nie je problém, pretože tie používajú tranzistory s vysokým prúdovým ziskom. Tranzistory SoC sú vyrobené skôr pomocou procesov optimalizovaných pre MOS ako pre bipolárne tranzistory, a preto nemôžu zaručiť vysoký zisk týchto zariadení. Ak sa takéto tranzistory používajú, môže byť najlepšie použiť integrovaný obvod so zabudovaným snímačom teploty a s beta kompenzáciou, aj keď to nie je vždy potrebné.

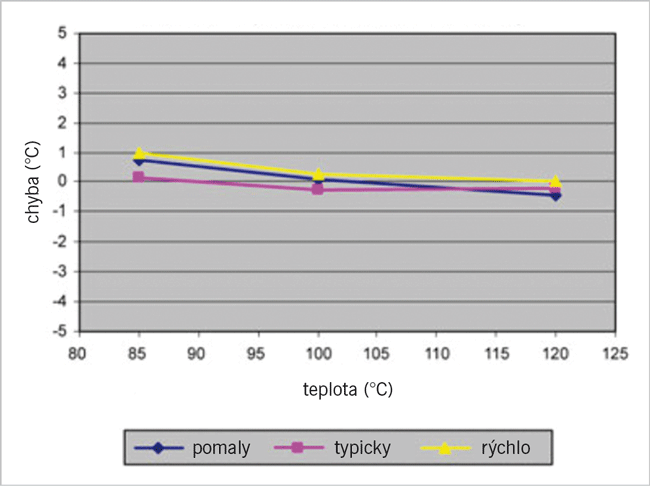

Ak je hodnota zosilnenia (beta) relatívne rovnomerná v očakávanom rozsahu prúdu a teploty, môže byť jej účinok dostatočne malý na to, aby sa ignorovala. Napríklad pri testoch troch vzoriek mikroprocesora postaveného na 45 nm procese, ktorý vykazuje beta pre bipolárne tranzistory okolo 0,3, bola výsledná chyba nižšia ako ±1 °C. Avšak tam, kde je pravdepodobné, že nízka hodnota beta povedie k väčším chybám, možno použiť integrované obvody so zabudovaným snímačom teploty a s kompenzáciou verzie beta, napríklad Maxim MAX31730, MAX6693 alebo MAX6581.

Vďaka radu integrovaných obvodov od spoločnosti Maxim, ktoré sú vyladené na rôzne scenáre na diaľkové meranie teploty, môžu návrhári systémov zabezpečiť, aby mohli vo svojich produktoch implementovať nástroje na sledovanie teploty, ktoré reagujú na skutočnú tepelnú situáciu. Výsledkom je väčšia spoľahlivosť, dlhšia životnosť produktu a menšie riziko odstávok v dôsledku prehriatia.

Kim Majkowski

globálna produktová manažérka

Divízia integrovaných obvodov pre riadenie spotreby energie

Farnell

www.farnell.com