Funkcionalita MES systému a príslušné normy

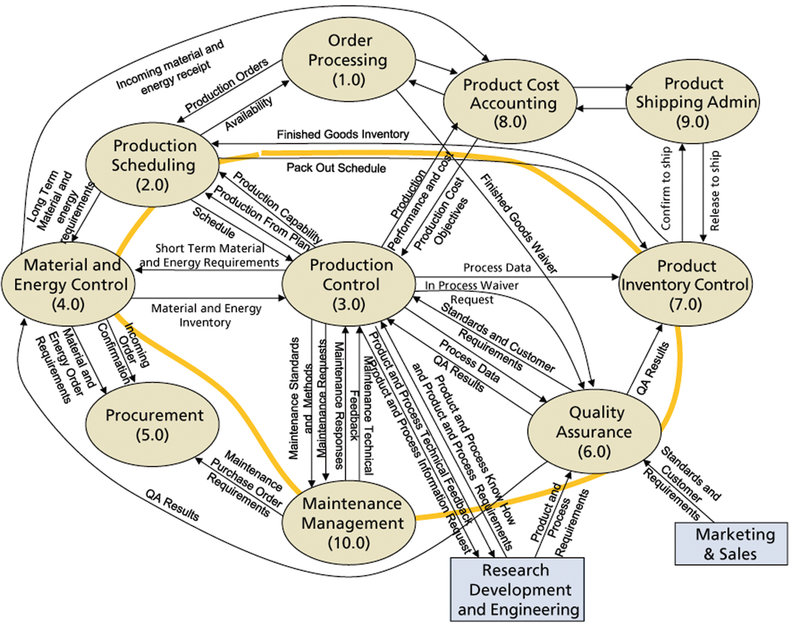

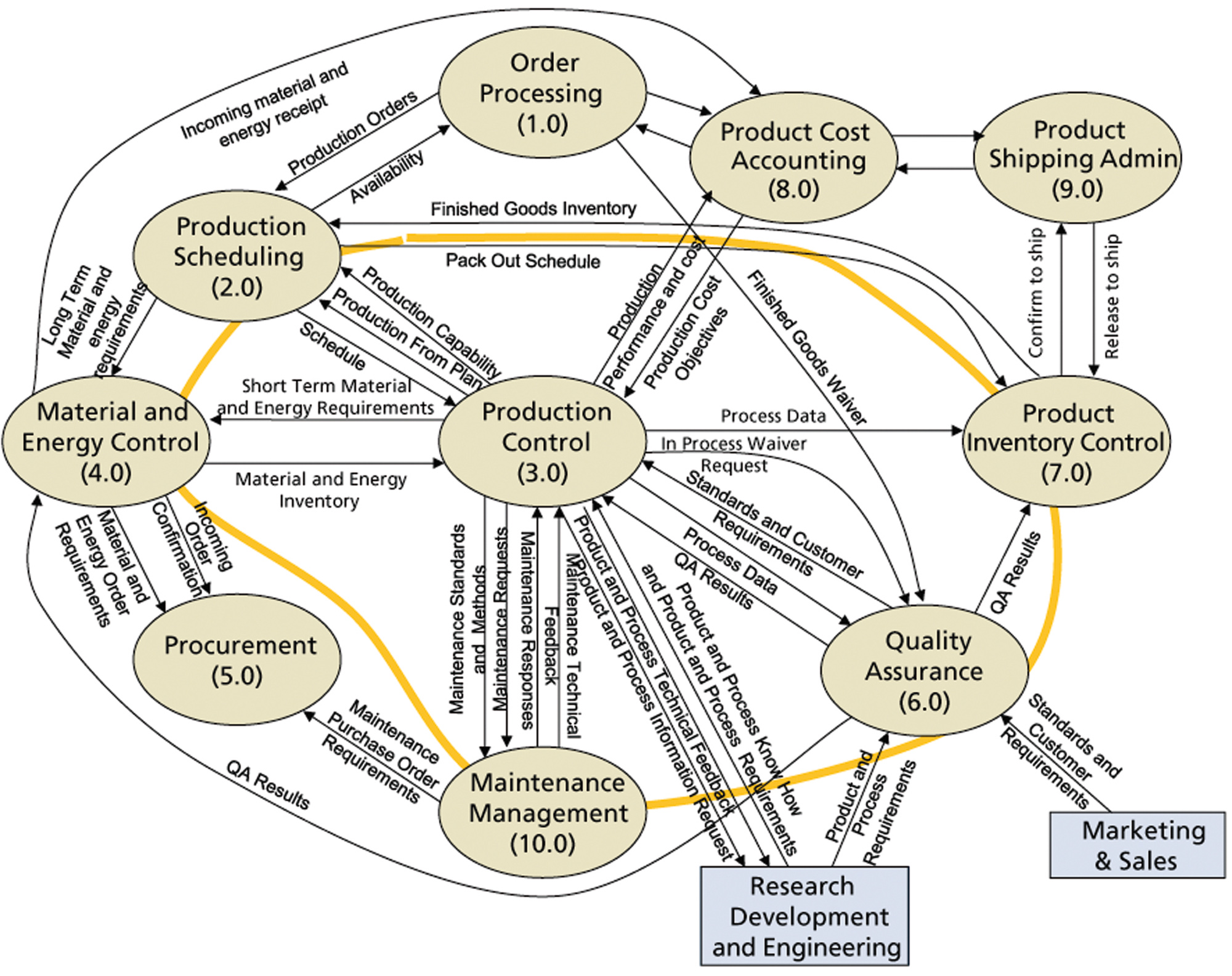

Norma ANSI/ISA-95.00.01-2000 (obr. 1) definuje desať funkcií súvisiacich s výrobnou prevádzkou. Zároveň definuje aj hranice medzi úrovňou riadenia podniku (podnikové informačné systémy) a riadenia prevádzky (MES/automatizačné systémy). Jedným z prvých a najdôležitejších krokov úspešnej realizácie projektu je získanie prehľadu o normách. To nám umožní zorientovať sa v tom, ako jednotne pristupovať k štruktúre údajov a definovaniu rozhraní, keď budú medzi sebou diskutovať tímy zodpovedné za automatizáciu a MES.

Obr. 1 Norma ANSI/ISA-95.00.01-2000

V súlade so zameraním tohto článku sa sústredíme na nasledujúce tri hlavné funkcie MES systému:

- riadenie výrobných postupov,

- riadenie procesov kvality,

- riadenie skladových procesov.

Riadenie výrobných postupov sa vo svojom jadre zameriava na radenie a vykonávanie výrobných krokov vykonávaných operátorom aj automaticky. Radenie závisí od požiadaviek výroby na daný produkt (koľko je treba) a špecifikácií (čo je treba). Do tejto časti patrí aj uchovávanie všetkých údajov súvisiacich so všetkými výrobkami a výrobnými postupmi. Výhodou takéhoto prístupu je schopnosť rýchlo upravovať rozvrh výroby s cieľom uspokojiť aktuálny dopyt po produktoch, dostupnosť údajov takmer v reálnom čase pre podnikové informačné systémy a skrátenie času zadávania údajov vďaka priamemu prepojeniu s automatizačnými systémami.

Riadenie procesov kvality je automatizované monitorovanie údajov o výrobe a produktoch s cieľom zabezpečiť zhodu s vopred nastavenými špecifikáciami. Výhodou je rýchla identifikácia problémov týkajúcich sa či už procesov, alebo kvality. Najdôležitejším prínosom z hľadiska úspory času je schopnosť získať výnimočný prehľad o kritických parametroch nevyhnutných na zabezpečenie kvality produktu. Vďaka možnosti porovnávania všetkých kriticky dôležitých údajov o produktoch a procesov získavaných v reálnom čase s nastavenými špecifikáciami je MES systém schopný zvýrazniť len tie položky, ktoré sú mimo stanovených hraníc. To vedie k rýchlejšiemu prehľadu a schvaľovaniu zo strany subjektov zodpovedných za kvalitu. Ďalším prínosom z hľadiska úspory času je schopnosť zautomatizovať sledovanie stavu zariadenia, a to vďaka tomu, že MES systém má trvalo prehľad o tom, ktoré produkty a dávky sú priradené k tomu-ktorému zariadeniu.

Riadenie skladových procesov má za cieľ sledovanie a presun materiálov v rámci výrobného procesu vrátane položiek označených ako „spracúvané“ alebo uložené ako „skladová položka“. Súčasťou tohto procesu je aj automatické sledovanie aktivít „váženia a rozdeľovania“. Prínosmi sú detailné sledovanie a reportovanie spotrebúvaných a vyrábaných materiálov takmer v reálnom čase, čo umožňuje rýchlu aktualizáciu časového rozvrhu výroby. Vďaka tomu možno minimalizovať čas prestojov a odstávok a znížiť celkový objem skladových zásob.

Pri pohľade na jednotlivé komponenty moderných MES systémov možno konštatovať, že hlavným faktorom úspechu je návrh hardvérovej a softvérovej architektúry MES systému takým spôsobom, aby ich dostupnosť dosahovala rovnakú úroveň, ako majú prevádzkové automatizačné systémy. Avšak vyhnime sa pokušeniu navrhnúť prevádzku aj pre prípad, že MES systém bude nefunkčný, pretože sa tým zvýši celková zložitosť a náklady. V súčasnosti sú už jednoducho k dispozícii systémy s vysokou dostupnosťou, tak ich stačí len využívať.

Žiadny projekt nie je ostrovom: pravda o požiadavkách na MES systém a jeho implementáciu

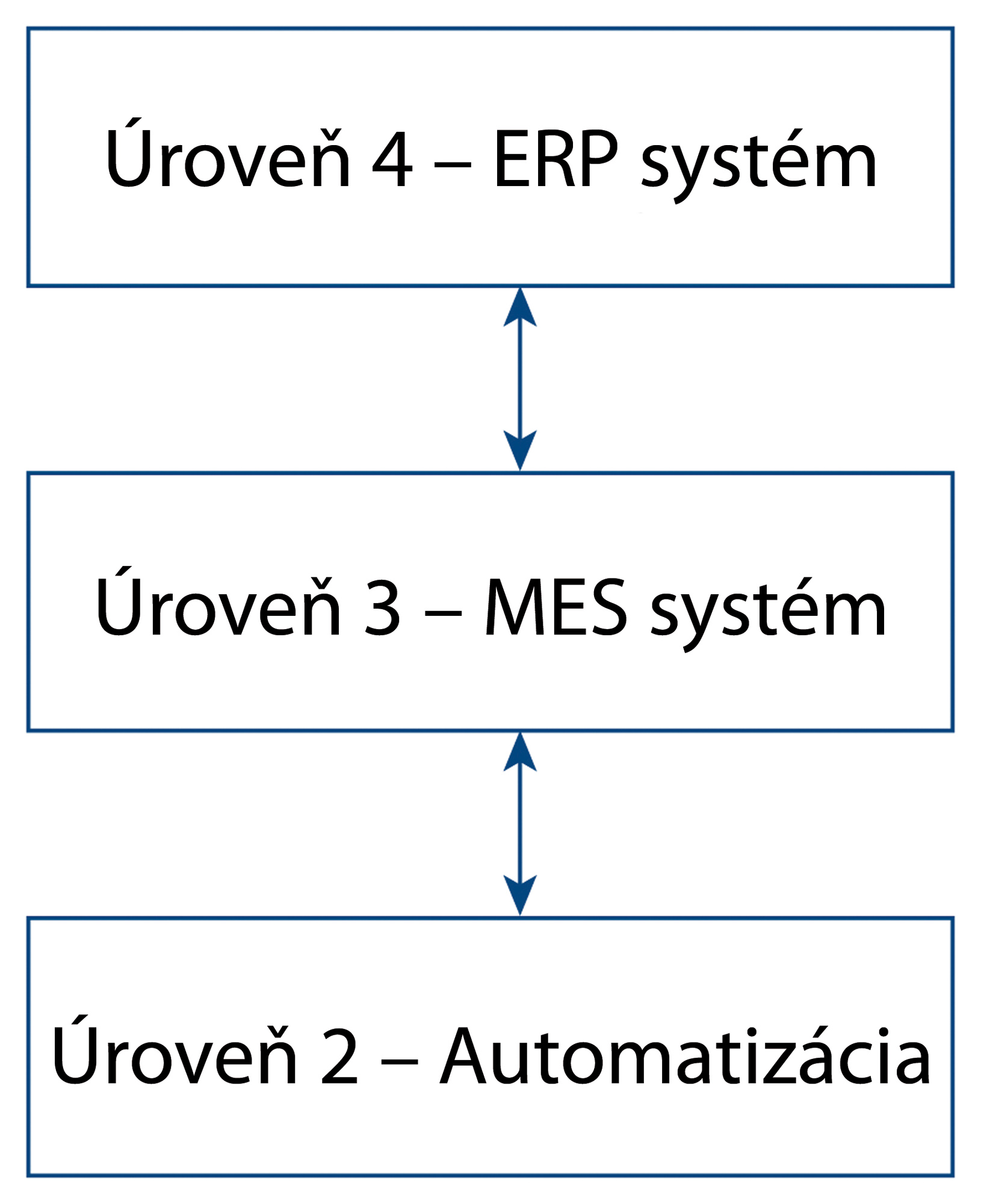

Ak by sme chceli vyjadriť úlohu MES systému v podniku, tak by sme mohli povedať, že vytvára akési „lepidlo“ medzi podnikovými informačnými a automatizačnými systémami (obr. 2).

Nasadenie MES systému sa len zriedka deje v nejakej izolácii. Treba pochopiť faktory rozhodujúce o úspechu nasadenia, všetky definície procesov na všetkých úrovniach a zabezpečiť efektívnu komunikáciu medzi všetkými zainteresovanými stranami. Na začiatku procesu pochopenia požiadaviek je vhodné posúdiť hlavnú funkcionalitu systémov v každej úrovni. Systémy plánovania podnikových zdrojov (ERP) na najvyššej úrovni sa zameriavajú na požiadavky, objednávky zo strany zákazníkov, celkové plánovanie materiálov a skladových zásob. Systémy na úrovni MES sa zameriavajú na radenie multifunkčných výrobných centier s ohľadom na detailné časové plánovanie, výrobu a spotrebu materiálu a zachytenie a analýzu histórie výroby. Systémy na úrovni automatizácie sa sústreďujú na prevádzku výrobných zariadení, ich riadenie a reportovanie. Uvedený opis je, samozrejme, veľmi zjednodušený pohľad na funkcionalitu každej úrovne, avšak identifikácia týchto kľúčových prvkov je mimoriadne dôležitá pre úspešnú integráciu projektu.

Ak teda už vieme, že existujú tri vzájomne závislé projekty, ktoré treba pri implementácii MES systému zohľadniť, pokúsime sa v ďalšej časti článku vysvetliť vzájomné väzby medzi nimi. Začnime so zjednodušeným modelom každého projektu, ktorý bude obsahovať definovanie požiadaviek, vytvorenie, testovanie a uvedenie do prevádzky (obr. 3).

Bolo by úžasné, keby mali projekty na úrovni ERP, MES či automatizácie rovnaký časový plán a implementačné procesy. Pri pohľade na časový plán typického projektu pre každú úroveň sa zdá, že projekty integrácie sa v súčasnosti podobajú skôr na stav naznačený na obr. 4.

Mohli ste si všimnúť, že jednou z najdôležitejších skutočností je dlhý čas rozbehu automatizačných projektov. Požiadavky súvisiace so systémami na úrovni podniku nebudú možno úplne pochopené, pokiaľ je automatizačný tím v rámci svojich projektov uprostred fázy tvorby/testovania alebo uvádzania do prevádzky. Kľúčom k úspechu je teda pochopenie požiadaviek z každej úrovne dostatočne v predstihu pred začatím projektu, aby sme sa následne vyhli zásadným zmenám. Veľmi dôležité je sústrediť sa na kladenie otázok ohľadom dlhodobej analýzy informácií potrebných pre biznis, ktoré sa zvyčajne transformujú na požiadavky týkajúce sa zberu údajov a tvorby rozhraní.

Ak máte to šťastie, že implementujete MES v novej prevádzke, zvyčajne sa stretnete s tým, že pracovníci prevádzky sa až do momentu, keď sa blíži spustenie, angažujú v procese implementácie len čiastočne. Potom sa zabávate na tom, že vidíte skúsených pracovníkov, ako bádajú, čo im to bolo nainštalované, a následne sa pýtajú, či to možno zmeniť, aby získali nimi požadovaný prehľad o výrobe. Aby ste zminimalizovali výskyt takýchto situácií, je mimoriadne dôležité nájsť skúsených pracovníkov a zapojiť ich do procesu definovania požiadaviek a procesu nasadenia. V jednom projekte sme mali dobrú skúsenosť s tým, že sme zapojili pracovníkov prevádzky a dočasne sme ich priradili do nášho projektového tímu. Ak sa projekt realizuje v existujúcej prevádzke, zapojte vybraných pracovníkov prevádzky do projektového tímu na plný úväzok. Dobre vybratí pracovníci vám budú vedieť povedať, čo sa aktuálne v prevádzke deje, čo umožní definovať požiadavky a umožní zapojiť zvyšok prevádzkového personálu do implementácie. Pomôžte týmto rozhodujúcim pracovníkom pri diskusii s ich spolupracovníkmi pri tvorbe a používaní „vizuálneho jazyka“ (obr. 5).

Vizuálna reprezentácia opisu MES a automatizačných procesov a prevádzkových sekvencií napomáha pri identifikácii paralelne bežiacich a „pomiešaných“ udalostí. V rámci jedného projektu sme vytvorili „miestnosť tímu“, kde sme steny zaplnili veľkými kresbami vytvorenými pomocou vizuálneho jazyka a priviedli sme tam všetkých pracovníkov prevádzky v rôznych časoch, aby to skontrolovali a opravili a aby sme sa uistili, že máme všetky procesy správne nadefinované a môžeme sa pustiť do programovania. Prínosom na jednej strane bolo to, že sme dokázali identifikovať niekoľko scenárov idúcich nesprávnym smerom, pri ktorých by sa výrobné procesy mohli odchýliť od plánovaných postupov. Na druhej strane nám to umožnilo zadefinovať a naprogramovať tieto scenáre ako alternatívu pre pracovníkov prevádzky.

Náležitú pozornosť treba navyše venovať dosahu organizačných zmien jednotlivých tímov pracujúcich na viacerých, vzájomne sa ovplyvňujúcich projektoch. Oddelenia automatizácie a IT musia byť zosúladené v rámci definícií požiadaviek a vykonávacích procesov projektu prostredníctvom veľmi silnej kontroly zmien. Tá musí komunikovať vplyv modifikácií na všetkých úrovniach a pridávať všeobecný slovník obsahujúci definície údajov používaných neprieč celým systémom. Nakoniec je dôležité pochopiť a prijať filozofiu implementácie každého oddelenia v rámci celého projektu. Napríklad prostredie systému a vývojové procesy na úrovni ERP zvyčajne umožňujú rýchle vytváranie prototypov viacerých možných riešení pred vytvorením finálnych verzií procesov na podnikovej úrovni. To vedie k požiadavke na rýchlu reakciu od ERP tímu na otázky týkajúce sa zmien v požiadavkách na úrovni MES a automatizácie.

Rozhrania: skutočné potešenie pri nasadzovaní MES

Pri zameraní sa na rozhrania treba jednoducho zodpovedať nasledujúce otázky: aké rozhraniu sú potrebné, ako sa každé rozhranie aktivuje/spúšťa a aké prvky údajov sú obsiahnuté v rámci rozhrania. Zdokumentujte a odovzdajte tieto informácie pri komunikácii s ostatnými tímami, ktoré sa na vývoji systému podieľajú. Vyhnite sa pokušeniu pochopiť vnútorné programy a štruktúry údajov každého systému a namiesto toho sa pozrite na „body dotyku“ medzi jednotlivými systémami. To vám umožní vytvoriť nevyhnutné hranice potrebné na definovanie očakávaní od každého systému a vyhnúť sa „vlečúcej sa funkcionalite“ pri strate prerušení spojenia medzi úrovňami ERP, MES a automatizácie. Každá z úrovní plní odlišnú úlohu v súlade s definovanými procesmi na úrovni podniku a prevádzky. Pri tvorbe rozhraní treba tieto odlišnosti rešpektovať. Pozrite sa aj na počet a zložitosť rozhraní, ktoré boli vytvorené.

Ľahko sa môžete chytiť do pasce, keď budete chcieť zautomatizovať väzby medzi systémami s cieľom pokryť všetky možné scenáre, avšak to nie je reálne. Naučte sa klásť otázky typu „Kedy (alebo ako často) bude toto rozhranie aktivované, využívané?“ a potom sa rozhodnite, či je rozhranie potrebné. Majte však na pamäti, že pri väčšine systémov existuje dôvod, aby mali definované procesy pre ručné zásahy; buďte teda pripravení navrhnúť manuálny proces s cieľom predísť zložitosti rozhraní pri zriedka používaných akciách. V jednom z našich projektov sme sa rozhodli, že najlepším riešením bude vytlačiť papierový dokument na sledovanie pohybu materiálu medzi dvomi MES systémami, a to vzhľadom na obmedzenú početnosť výskytu, keď by sa takáto situácia mohla objaviť.

Takisto sa usilujte pochopiť prevádzkové ciele a stupeň vzájomnej súčinnosti operátora s automatizovanými procesmi. Vzájomná súčinnosť môže vytvárať „zásobník“ medzi automatizovanými zásahmi a je dôvodom, že väčšia túžba zautomatizovať prevádzku prinesie väčšiu zložitosť implementácie – čo sa zvyčajne vyskytuje pri integrovaných projektoch automatizácia/MES ako potreba rozsiahlejšej možnosti prepojenia. Navyše ako sme už spomenuli skôr, môžete sa dostať do pozície, keď musíte zadefinovať požiadavky pre systémy na úrovni automatizácie, a to ešte skôr, ako prídu tímy ERP a MES. V takomto prípade je vhodné pozrieť sa na úlohu každého systému z pozície prognostika a určiť, aké údajové rozhrania by mohli byť potrebné.

Uvedieme jednoduchý príklad. Keďže ERP systémy sú zamerané ma objednávky od zákazníkov, skladové zásoby a financie, naplánujte rozhrania pre úroveň automatizácie tak, aby obsahovali:

- rozhranie pre automatizačný systém, identifikujúce vykonávanú výrobnú operáciu, riadenie tak, aby boli splnené požiadavky zákazníka s údajmi o produkte, ktorý sa má vyrábať, vyžadovaný vstupný materiál, nevyhnutné parametre a špecifikácie,

- rozhranie z automatizačného systému na ukončenie výrobnej operácie vrátane času začiatku a konca, množstva vyrobeného materiálu a spotrebovaného surového materiálu, odpadu a nepodarkov, akýchkoľvek súvisiacich prestojov počas výrobných operácií a ukazovateľov kvality.

Efektívna komunikácia a sledovateľnosť má svoj význam

Skúste si predstaviť subjekty, ktoré sa v súčasnosti podieľajú na implementácii MES. Náš aktuálny projekt zahŕňa celý kontraktačný tím, sedem hlavných dodávateľov prístrojov/automatizačných systémov, šesť tímov zodpovedných za vývoj MES systému a dva tímy pre ERP. A vzhľadom na to, akým spôsobom sa dnes tvoria softvérové riešenia, je týchto 16 tímov rozmiestnených po celom svete v siedmich rôznych časových zónach. Vzhľadom na to, že sústrediť ich do jednej lokality nie je možné, vyvstáva potreba efektívnej komunikácie a zavedenia procesu sledovateľnosti. To umožní rýchle odhalenie a vyriešenie problémov. Jedným z efektívnych riešení je investovať do systému na sledovanie úloh a problémov, ktorý je dostupný všetkým účastníkom projektu. V našej spoločnosti sa na tento účel využíva cloud riešenie, ktoré umožňuje:

- celkový prehľad a detailný opis úloh,

- pripájanie príloh k dokumentom,

- zadávanie aktualizácií k stavu úloh s notifikáciou prostredníctvom e-mailu pre dotknutých pracovníkov,

- priradenie úloh k míľnikom projektu a majiteľom úloh.

Vďaka jednoduchosti z hľadiska celkovej funkcionality a veľmi rýchlo upraviteľným reportovacím hláseniam máme výborný prehľad a sme schopní sledovať otvorené úlohy a uzatvárať ich v súlade s nastavenými cieľmi projektu. Tak dokážeme realizovať cielené video konferencie s možnosťou zobrazenia dokumentov, čo nám umožňuje vykonávať veľmi rýchle rozhodnutia pri vývoji projektu. Nakoniec sme priradili jednotlivcov tak, aby sa stali moderátormi úloh a tým sme zabezpečili, že sú úlohy adresné, nie anonymné.

O autorovi

Paul Brandenburg (paul.brandenburg@brilligsys.com) je starší konzultant v spoločnosti Brilling Systems. Venuje sa realizácii MES projektov a programov, vývoju metód implementácie a uplatňovaniu efektívnych procesov komunikácie nevyhnutných pri geograficky rozsiahlych multikultúrnych projektoch. V minulosti pracoval 28 rokov v spoločnosti Eli Lilly Company na rôznych projektoch súvisiacich s výrobou a podnikovými IT. Promoval na Fakulte elektrotechniky a počítačových vied na Rose-Hulman Institute of Technology a na Butler University.

Brandenburg, P.: Keys to integrating automation, MES, and business systems. Článok bol prvýkrát publikovaný v časopise Intech, marec/apríl 2013, v sekcii Factory Automation.

Translated and reprinted with permission of ISA. Copyright © 2013 InTech magazine. All rights reserved.

-tog-