Digitalizácia ako akcelerátor vývoja a rastu efektivity práce

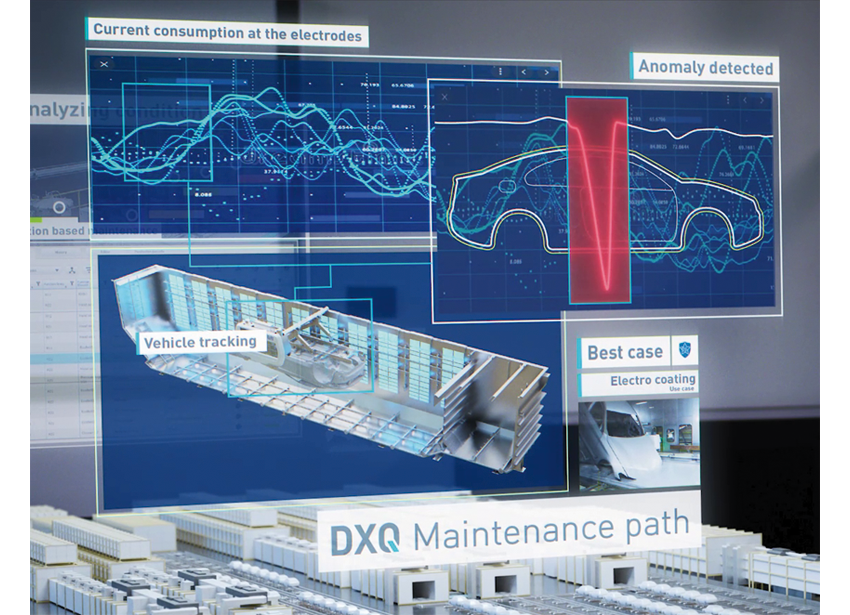

Proces implementácie digitalizácie v povrchovej úprave prináša hlavne zmenu myslenia. Inštaláciou senzorických systémov dosiahneme presné monitorovanie v čase a priestore všetkých dôležitých technologicko-procesných parametrov, ako sú teplota, vlhkosť vzduchu, viskozita farby, hrúbka vrstiev či hodnoty pH, elektrického odporu a elektrického prúdu. Je presne známe, kde a v akých počtoch sa nachádzajú výrobky vo výrobnom procese. Všetky tieto údaje pomáhajú lepšie analyzovať prestoje a chybovosť výrobkov, nastavovať optimálnejšie výrobné parametre a optimálne predpovedať údržbu zariadení.

Tu sa však možnosti digitalizácie nekončia. Jeden z ďalších prínosov digitalizácie je urýchlenie dizajnu, vývoja a implementácie povrchových zariadení aj výrobku určeného na povrchovú úpravu.

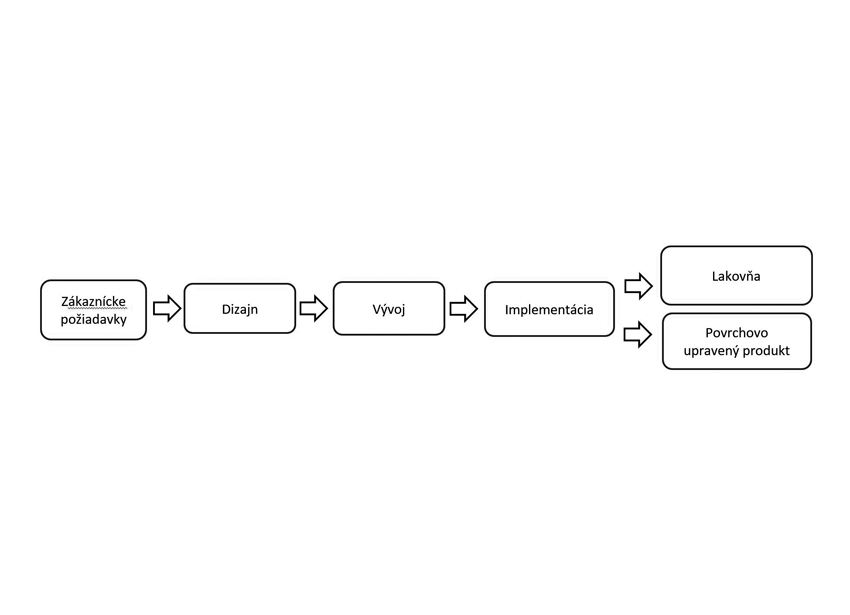

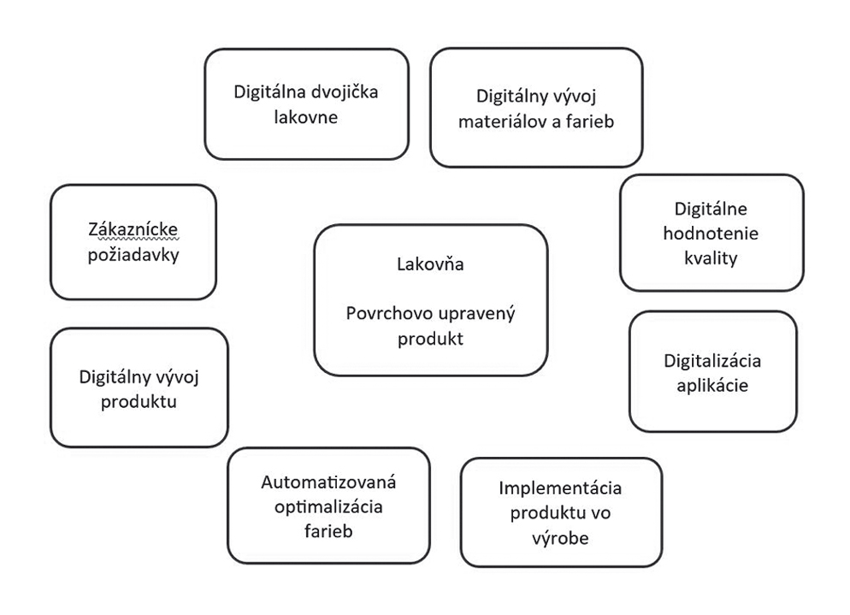

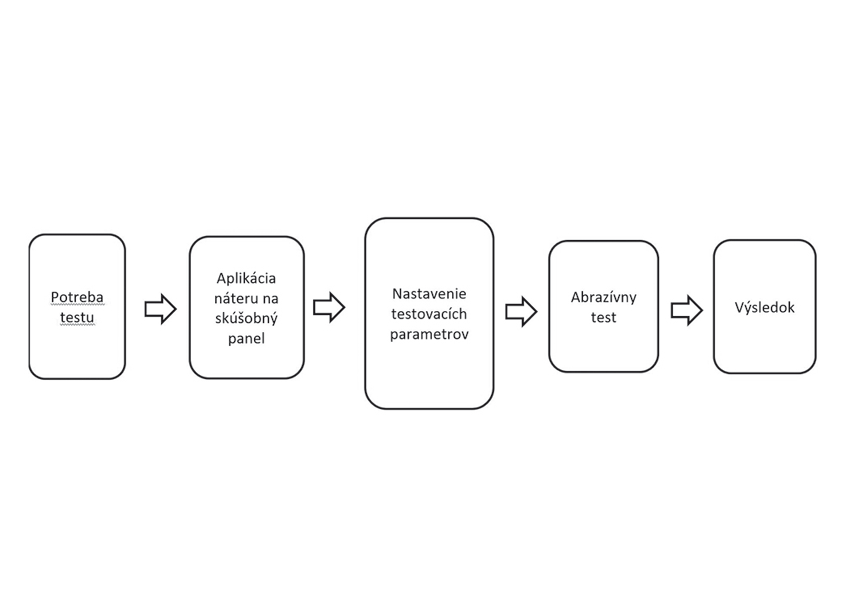

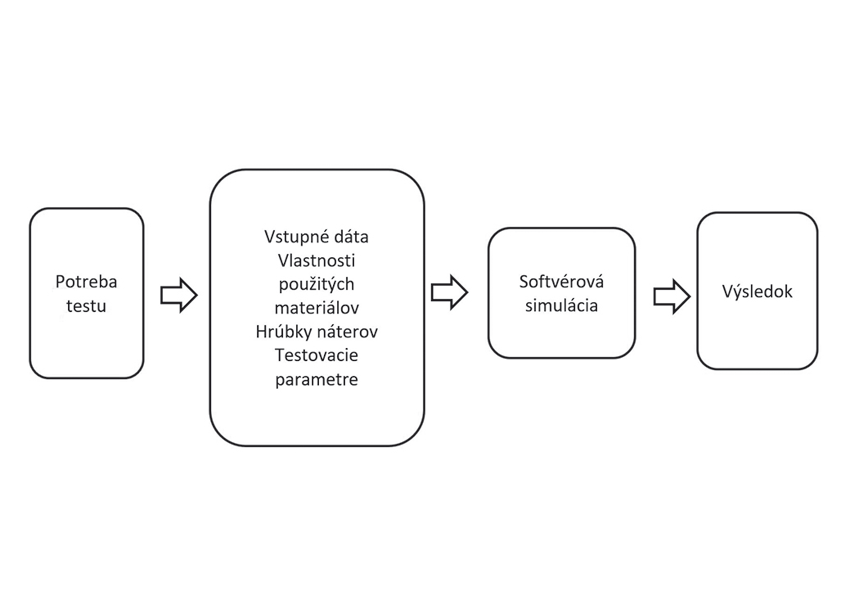

Doterajší spôsob bol postavený na jednotlivých krokoch, ktoré postupne za sebou nasledovali, ako je uvedené na obr. 2. To sa nahrádza prístupom, kde budú požiadavky zákazníkov a dizajnérov, legislatívne a zákonné požiadavky a schopnosť výrobcov zariadení priamo prepojené v jednom systéme. Digitalizovaná implementácia produktu je schematicky znázornená na obr. 3. Toto prepojenie zabezpečí zrýchlenie dizajnu, vývoja a implementácie produktov a procesov v povrchovej úprave. Umožní okamžitý prenos informácií medzi zúčastnenými stranami a otvorenejšiu komunikáciu medzi dodávateľmi a zákazníkmi a eliminuje nedostatky spôsobené nedostatočnou komunikáciou.

Tento prístup má tiež nevýhody. Ide o otvorený informačný systém, ktorý poskytuje aktuálne informácie viacerým stranám, čiže rizikom je ich nežiaduci únik. Nevýhodou je aj možnosť neustálej zmeny zadaných vstupov a požadovaných výstupov. V porovnaní s klasickými projektovými míľnikmi je potrebné pragmatické zhodnotenie uzatvorenia pracovných krokov.

Digitalizácia zariadení povrchovej úpravy

Zariadenia povrchovej úpravy sú čoraz komplexnejšie s ohľadom na požiadavky na personalizáciu a variabilitu produktov. Digitálny dátový obraz lakovne, dvojička lakovne, ušetrí automobilovým spoločnostiam nielen čas, ale aj množstvo finančných prostriedkov. Poskytne úplnú transparentnosť technologických procesov a informácie o umiestnení pracovníkov. Na základe historických a aktuálnych informácií v spolupráci s internetom vecí a umelou inteligenciou predikuje poruchy, modifikuje prietok vzduchu, vlhkosť a teplotu v lakovacích kabínach či teplotu v sušiacich peciach. V prípade nízkeho zaplnenia výrobného toku sa v priestoroch lakovacích kabín, sušiacich a chladiacich priestoroch zníži prietok vzduchu, a tak sa ušetrí na energiách.

Digitalizácia procesov lakovne umožní sledovať kvalitatívne procesné parametre, ako sú farebnosť, hrúbka vrstiev, lesk, počet a vývoj kvalitatívnych chýb. V prípade modifikácie už postavenej a digitalizovanej lakovne nastane vysnívaný prípad všetkých konštruktérov a dodávateľov. Je to úplná a presná vizualizácia všetkých častí zariadenia. Je viditeľné, ktoré modifikované časti sú v kolízii s terajšími alebo budúcimi časťami. Ušetrí sa tým množstvo času a finančných prostriedkov a exponenciálne sa znižujú problémy pri integrácii.

Digitalizácia vývoja materiálov a farieb

Dôležitou oblasťou v povrchových úpravách je vývoj materiálov, riedidiel, farieb a lakov. Čas potrebný na úplný vývoj materiálov a farieb od požiadavky až po úplné uvedenie do sériovej výroby sa pohybuje v rokoch, v niektorých prípadoch je to až päť rokov. Je to spôsobené nielen zložitosťou chemicko-fyzikálnych procesov vývoja náterových látok, ale aj dĺžkou požadovaných kvalitatívnych testov. Napríklad Florida Test podľa normy SAE J1976A Outdoor Weathering of Exterior Materials, ktorý zahŕňa testy na overenie externých vplyvov prostredia na náterové hmoty, môže trvať až dva roky. Taký dlhý čas na uvedenie materiálov do sériovej výroby je v dnešnej dobe problematický.

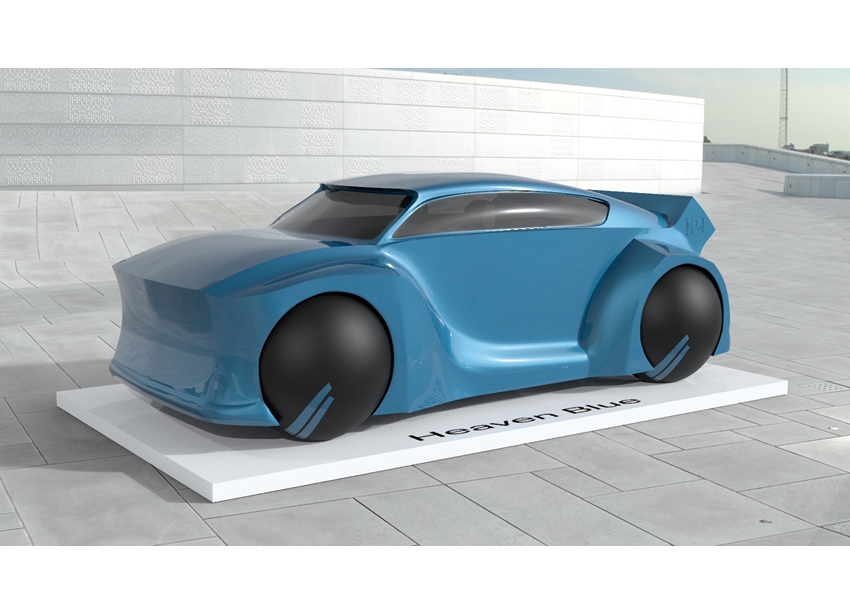

Urýchlenie vývoja poskytuje obrovskú taktickú výhodu. Na jednej strane barikády sú preto zvýšené náklady na testovacie zariadenia, ľudí a čas, na strane druhej potreba správneho overenia požadovanej kvality. Tieto rozdiely pomáha prekonávať digitalizovanie vývoja materiálov a farieb. Ako príklad z praxe môžeme uviesť digitálny model vozidla umožňujúci uskutočňovať realistické trojrozmerné modelovanie automobilových farieb a efektov. Digitalizovaný povrch vozidla je navrhnutý tak, aby zobrazoval interakciu farieb, geometrie a svetla s cieľom vytvoriť autentické stvárnenie povrchu vozidla vrátane jeho kolies a komponentov interiéru.

Základné výzvy digitalizácie vývoja materiálov sú:

- zníženie času implementácie materiálov na trh,

- zrýchlenie overenia kvalitatívnych parametrov materiálov,

- zlepšenie korelácie medzi fyzickými testami a digitálnou predikciou,

- zlepšenie predpovedateľnosti vývoja materiálov,

- digitalizácia dlhodobých kvalitatívnych testov,

- digitalizácia kvalitatívnych testov používaných v sériovej výrobe,

- zvýšenie počtu materiálov, ktoré môžu byť digitalizované,

- štandardizovanie digitalizovaných procesov.

Je nepravdepodobné, že v budúcnosti bude možné úplne digitalizovať všetky procesné a kvalitatívne úkony potrebné na vývoj a implementáciu nových materiálov v povrchových úpravách. Správnou kombináciou digitalizácie a fyzických testov však bude možné dosiahnuť skrátenie implementácie na obdobie do jedného roka.

Digitalizácia aplikačných procesov

Rozbeh nového zariadenia povrchových úprav a programovanie lakovania v automobilovom priemysle je náročný proces. Nielen na financie, technické znalosti programátorov a technológov, ale aj trpezlivosť. Preto firmy v automobilovom priemysle neustále hľadajú riešenia, ako zvýšiť efektivitu, znížiť náklady a urýchliť nastavovanie sériových procesných parametrov. Vhodným riešením je digitalizácia lakovania. Lakovacie trajektórie a programy sa vytvoria v niektorom z dostupných lakovacích programov. Naprogramujú sa jednotlivé trajektórie všetkých relevantných aplikačných a manipulačných robotov. Overí sa dosiahnuteľnosť jednotlivých robotov k aplikovanému produktu, ale aj možnosť kolízie robotov. Offline programy sa prenesú do fyzického lakovacieho systému. Fyzická implementácia produktu do sériovej výroby zahrnuje niekoľko náročných krokov. Zrealizuje sa skúšobné spustenie robotických systémov pri malej rýchlosti približne 250 mm/s. Bez prítomnosti produktu pohybuje s robotmi separátne a neskôr so všetkými naraz, aby sa overili relevantné bezpečnostné zóny a vyvrátila sa možnosť fyzickej zrážky robotov. Toto programovanie sa uskutočňuje cez ovládací panel (Teach Pendant).

Ďalšie parametre, ktoré sa nastavujú počas fázy programovania, sú zapnutie a vypnutie pištolí, zapnutie a vypnutie elektrostatiky, šírka vejára, nastavenie potrebného objemu farby na jednotlivých miestach. Následne sa pristupuje k fyzickým skúškam lakovania, pričom sa na menší počet kusov produktov aplikujú jednotlivé vrstvy, ktoré sú kvalitatívne vyhodnocované meraním hrúbky, stupňa lesku, farebnosti a vizuálnym hodnotením aplikácie. V prípade odchýlok od požadovanej kvality produktu sa lakovacie programy, trajektórie, objem prietoku farieb a lakov, šírka lakovacieho vejára modifikujú. Tento proces je časovo a technicky náročný. Digitalizáciou lakovne, trajektórií, lakovacích parametrov, použitím 3D modelu produktu a zadefinovaním lakovacích zón a hrúbky bude možné v spolupráci s AI vygenerovať presné lakovacie programy podľa typu modelu a druhu farby.

Digitalizácia overovania kvality

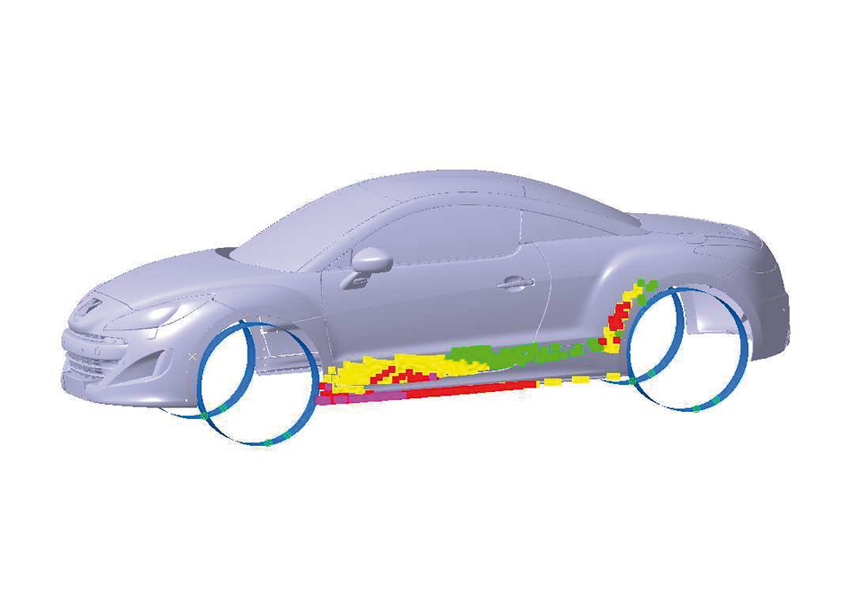

Digitalizácia posunie overovanie kvality v povrchovej úprave na doteraz nepredstaviteľnú úroveň. Ako príklad môžeme uviesť testovanie abrazívnych vlastností náterových látok. Tento druh testov charakterizujú normy ako ASTM D3170/D3170M-14 Standard Test Method for Chipping Resistance of Coatings, respektíve ISO 20567-4: 2023 Determination of stone-chip resistance of coatings. Opisujú testovanie odolnosti aplikovaných náterov proti abrazívnym látkam pri definovaných parametroch. Táto skúška simuluje správanie náterových látok v cestnej prevádzke. Štrk, kamienky a cudzie látky, ktoré dopadajú na vozidlo, môžu poškodiť lak a znehodnotiť ho. Výrobcovia automobilov preto požadujú, aby boli chemicko-fyzikálne vlastnosti aplikovaných náterov čo najodolnejšie. Testy abrazívnych vlastností materiálov majú niekoľko nevýhod: prácnosť prípravy testovania, spotreba času či nutnosť prístupu k testovacím zariadeniam. Nevýhodou je aj ich deštrukčnosť.

Digitalizáciou týchto skúšok možno urýchliť vývoj nových náterových látok a znížiť náklady. Digitalizácia zmení reaktívny prístup na proaktívny a softvérovými výpočtami bude predikovať výsledky fyzického testovania.

Použité zdroje

[1] Obrázky č. 1, 4, 6 a 7 použité so súhlasom firmy Durr

[2] ISO 20567-4: 2023 Determination of stone-chip resistance of coatings

[3] Heaven Blue Oslo PPG [online]. Citované 15. 1. 2024.

[4] SAE J1976A: 202205 Outdoor Weathering of Exterior Materials Outdoor Weathering of Exterior Materials

[5] ASTM D3170/D3170M-14: 2022 Standard Test Method for Chipping Resistance of Coatings

[6] ISO 20567-4: 2023 Determination of stone-chip resistance of coatings

[7] Ernst, M. – Hirz, M. – Stadler, S.: Methods of CAD Based Automation and Simulation by the Example of Virtual Stone Chipping Testing. In: Computer-Aided Design Applications, 2013, 11 (3): 295 – 304. DOI: 10.3722/cadaps.2013.xxx-yyy