V súčasnosti sa riadenie výroby a distribúcie elektrickej energie energetických podnikov (elektrární, teplární a energetiky vo veľkých priemyselných podnikoch) realizuje v prevažnej miere na báze konkrétnych riešení a vylepšovaním existujúcich algoritmov na základe výsledkov priebežne získavaných z praxe. Len veľké nadnárodné firmy majú svoje výskumné tímy, postupy a know-how, ktoré je však mnohým podnikom a firmám nedostupné z dôvodu finančnej náročnosti. Cieľom tohto príspevku je navrhnúť koncepciu „univerzálneho energetického trenažéra“, ktorý by čo najviac zodpovedal konkrétnemu energetickému systému. Ide o zariadenie, ktoré by umožňovalo modelovo čo najvernejšie v súlade so skutočným systémom skúmať a navrhovať podsystémy elektrární, teplární a ďalších výrobných procesov. Dosiahnuté znalosti by bolo možné ďalej priamo využiť pri praktickom nasadení konkrétneho riadiaceho systému, a to hlavne pri riadení takýchto systémov [1], [2], ich vizualizácii [3] a tiež pri školení obsluhujúceho personálu (operátorov turbín, kotlov, malých vodných elektrární a pod.).

Koncepcia emulátora energetických systémov

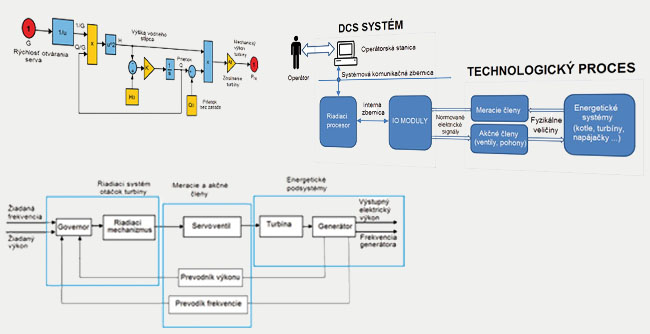

Koncepcia emulátora vychádza z požiadaviek na jeho využívanie v technickej praxi podnikov a firiem, ktoré sa zaoberajú nasadzovaním riadiacich systémov pre energetické a teplárenské procesy [4]. Celkovú situáciu, ktorú treba emulovať, ukazuje obr. 1.

Energetický systém má dve hlavné časti, a to technologickú a riadiacu. Pretože verne emulovať DCS systém iným (jednoduchším, lacnejším a pod.) počítačovým systémom je prakticky nemožné, je optimálne a najvýhodnejšie postaviť technické prostriedky navrhovaného emulátora na báze štandardizovaného DCS systému. Časť emulátora bude simulovať samotný DSC podsystém a druhá časť energetický proces s jeho podsystémami. Toto riešenie ďalej umožňuje emulátorom navrhnuté regulačné a vizualizačné bloky priamo aplikovať a nasadiť na riadenie konkrétne skúmaného energetického zariadenia. Tento koncept takisto umožňuje školiť operátorov zariadení prakticky na reálnom HMI (Human Machine Interface), čo podstatne zvyšuje kvalitu získaných vedomostí a skúseností. Ďalšou výhodou tohto riešenia je možnosť testovania konkrétneho zapojenia jednotlivých meracích a akčných členov navrhovaného systému priamo na emulátore ešte pred ich projektovým návrhom, čo zmenšuje množstvo potrebných zmien projektu pri implementácii a tiež značne urýchľuje realizáciu zákazky u zákazníka.

Vzhľadom na požiadavku univerzálnosti navrhovaného emulátora treba jeho programové vybavenie (softvér) stavať hierarchicky a prísne modulárne. Ide o tri základné typy modulov:

1. Riadiace moduly. Najpoužívanejšie typy takýchto modulov sú dnes štandardnou súčasťou každého DCS systému. Ide o klasické PID regulátory, binárne regulátory pohonov a ventilov rôzneho typu, sekvenčné regulátory a pod. V prípade potreby iných, menej štandardných regulátorov (fuzzy regulátory, neurónové siete, regulátory s referenčným modelom, adaptívne regulátory a pod.) treba v DCS systéme vytvoriť nový knižničný modul podľa štandardov použitého systému.

2. Interfejsové moduly. Tento typ modulov je dnes takisto štandardnou súčasťou každého DCS systému a je určený na prepojenie systému s príslušnou technológiou. Pretože v prípade navrhovaného emulátora budú tieto moduly slúžiť prevažne na interné prepojenie s technologickými modulmi, treba ich upraviť, a to hlavne z hľadiska jednoduchého presmerovávania ich vstupných a výstupných signálov.

3. Technologické moduly. Tieto moduly sú jadrom emulátora a treba ich vyvinúť, verifikovať a realizovať pre každý podsystém energetického zariadenia v čo najvšeobecnejšej forme. Ako zjednodušený príklad energetického zariadenia možno uviesť malú vodnú elektráreň, ktorej bloková schéma je na obr. 2.

V tomto prípade by napr. mohol byť modul pre turbínu zostavený na základe nasledujúcich predpokladov [5], [8]:

1. Mechanický výkon turbíny Pm na hriadeli je priamo úmerný prietoku Q cez teleso turbíny a výške vodného stĺpca na turbíne H.

2. Zmena prietoku turbínou dQ/dt je úmerná rozdielu aktuálnej výšky H a veľkosti H0, keď je turbína bez záťaže.

3. Výška vodného stĺpca H na turbíne je priamo úmerná rýchlosti otvárania servoventilu G na vstupe turbíny a nepriamo úmerná aktuálnemu prietoku q(t). Táto závislosť je nelineárna, často sa považuje za kvadratickú funkciu.

Za týchto predpokladov je vnútorná štruktúra modulu turbíny uvedená na obr. 3. Je zrejmé, že každý modul musí byť programový blok, ktorý má zadefinované vstupy, výstupy (červené polia), parametre (žlté polia) a vnútornú štruktúru (modré polia). Vnútorná štruktúra bloku môže byť zadefinovaná explicitne analyticky (obr. 3) alebo implicitne pomocou závislostí medzi vstupmi a výstupmi bloku (fuzzy pravidlami, neurónovou sieťou a pod., čo je vhodné pre nelineárne systémy s neurčito definovanými parametrami pre konkrétnu technológiu).

Realizácia emulátora energetických systémov na báze DCS systému firmy Siemens

Na základe koncepcie uvedenej v predchádzajúcej kapitole bolo navrhnuté a zrealizované HW vybavenie emulátora na báze systému SIMATIC-S7 firmy Siemens podľa obr. 4.

Celý emulátor je postavený na dvoch procesoroch, z ktorých jeden emuluje samotné riadenie a druhý energetické technologické zariadenie. Súčasťou emulátora sú dve operátorské stanice (môžu slúžiť aj ako inžinierske) na vizualizáciu a jedna prenosná programovacia stanica. Procesory sú navzájom prepojené cez zbernicu Profibus DP. Pri emulácii a školení operátorov budú všetky signály medzi riadiacou a technologickou časťou emulovaného zariadenia (teda procesorom 1 a 2) prenášané cez túto zbernicu. Po pripojení na reálne zariadenie budú signály z modulov prepnuté na reálne IO karty systému.

Programové vybavenie (softvér) emulátora je založené na programových moduloch, zodpovedajúcich jednotlivým podsystémom energetického zariadenia.

Konkrétna realizácia riadiacich modulov a ich vizualizácia je daná DCS systémom použitým pri realizácii emulátora. Príklad takejto vizualizácie pre DCS systém SIMATIC-S7 je na obr. 5.

Technologické moduly sú realizované podľa konkrétneho technologického podsystému. Každý takýto modul má tieto časti:

1. Jadro modulu. Ide o programový blok, v ktorom je naprogramovaná funkčná závislosť medzi relevantnými vstupmi a výstupmi technologického podsystému. Táto závislosť môže byť modelovaná explicitne analyticky (obr. 3) alebo implicitne (napr. pomocou fuzzy pravidiel opisujúcich relácie medzi vstupmi a výstupmi).

2. Blok parametrov modulu. Vzhľadom na požadovanú univerzálnosť emulátora je zrejmé, že rozdielnosť dvoch energetických blokov rovnakého typu bude daná množinou ich vnútorných parametrov, preto každý technologický modul musí mať podsystém na evidenciu svojich parametrov a formu ich nastavovania. Toto môže byť problémom hlavne pri nelineárnych systémoch, pretože ich nelinearity nemusia byť explicitne matematicky opísané. Pre daný technologický prvok (napr. turbínu) ich možno získať meraním a zobraziť pomocou tabuľky alebo vhodnej štruktúry FIS (Fuzzy Inference System).

3. I/O interface modulu. Tento interfejs slúži na prepojenie technologického modulu s inými modulmi, prípadne s okolím systému DCS. Okrem spracovania IO signálov musí obsahovať aj možnosť presmerovania signálov zo svojej IO tabuľky na definované HW IO karty.

4. Vizualizačný interfejs modulu. Na rozdiel od riadiacich modulov, ktoré prijímajú signály (povely, prepínanie módu a pod.) od operátora (resp. nadradených modulov) a aj vizualizujú svoje stavy technologické moduly treba iba vizualizovať (veľmi zriedka nastaviť nejaký prepnutý stav, napr. pre turbíny „otvorené rýchlozáverné ventily“). Na druhej strane má energetický podsystém bežne na vizualizáciu podstatne viac signálov ako štandardný regulačný blok. Preto tento interfejs obsahuje hlavne vizualizačné obrazovky pre daný technologický prvok. Príklad jednej z takýchto obrazoviek na vizualizáciu teploty, vibrácií a posuvov spojeného telesa turbíny a generátora je uvedený na obr. 6.

Záver

Predložený článok opisuje návrh koncepcie emulátora energetických systémov, ktorý má slúžiť na výskum, simuláciu a verifikáciu konkrétnych energetických zariadení. Tento emulátor môže slúži aj ako trenažér na školenie obsluhy takýchto systémov, pretože ich zaškoľovanie (predovšetkým v začiatočných fázach) na reálnom systéme je náročné a často hrozia nežiaduce straty, prípadne poškodenie technologického zariadenia.

Emulátor je podľa opísanej koncepcie postavený v laboratóriách firmy EnergoControl, s. r. o., Košice v spolupráci s Katedrou elektrotechniky a mechatroniky FEI TUKE.

Poďakovanie

Článok bol publikovaný s podporou projektu APVV-16-0206.

Literatúra

[1] WEIJIA, Y. et al.: A Mathematical Model and Its Application for Hydro Power Units under Different Operating Conditions. In: Energies, 2015, 8, 10 260 – 10 275. ISSN 1996-1073.

[2] WENG, Ch. K. – RAY, A. – DAI, X.: Modelling of Power Plant Dynamics and Uncertainties for Robust Control Synthesis. In: Applied Mathematical Modelling, 1996, Vol. 20, Iss. 7, pp. 501 – 512. DOI 10.1016/0307-904X(95)00169-K.

[3] KOO, K. L.: Modeling of Plant Controllers Using the PSS-E to MATLAB Simulink Interfacte (PMSI) in PSS-E 30. In: Power Technolopgy, Newsletter Issue 96, Oct. 2004, pp. 1 – 14.

[4] MAGNÚSDÓTTIR, A. – WINKLER, D.: Modelling of a Hydro Power Station in an Island Operation. In: Proc. Of International Modelica Conference, Prague, 2017, 483 – 492. DOI 10.3384/ecp17132483.

[5] USMAN, A. A. – ABDULKADIR, R. A.: Modelling and Simulation of Micro Hydro Power Plant Using MATLAB Simulink. In: Proc. of 2nd Int. Conf. on Science, Technology and Management (ICSTM), University of Delphi, New Delphi, 2015, 1 121 – 1 133.

[6] SATTOU, M.: Simulation Model of Hydro Power Plant Using MATLAB/Simulink. In: Journal of Engineering Research and Applications, 2014, Vol. 4, Iss. 1, pp. 295 – 300. ISSN 2248 – 9622.

[7] TIWARI, J. et al.: Modelling and Simulation of Hydro Power Plant using MATLAB & WatPro 3.0. In: I. J. Intelligent Systems and Applications, 2015, 1 – 8. DOI 10.5815/ijisa.2015.08.01.

[8] ACAKPOVI, A. – HAGAN, E. B. – FIFTATIN, F. X.: Review of Hydropower Plant Models. In: International Journal of Computer Applications (0975 – 8887), 2014, Vol. 108, No. 18, pp. 33 – 38. DOI 10.5120/19014-0541.

prof. Ing. Pavol Fedor, PhD.

pavol.fedor@tuke.sk

prof. Ing. Daniela Perduková

daniela.perdukova@tuke.sk

Technická univerzita v Košiciach

Fakulta elektrotechniky a informatiky

Katedra elektrotechniky a mechatroniky

Letná 9, 042 00 Košice

Ing. Peter Radváni

radvani@energocontrol.sk

EnergoControl s.r.o.