Hlavnou hybnou silou, ktorá stála za IoT a rozsiahlymi údajmi, bol zber a analýza údajov týkajúcich sa spotrebiteľského prostredia, kde sa zisťuje, čo ľudia kupujú a prečo. Príkladom toho sú napríklad vernostné karty, ktoré nakupujúci používajú v potravinách a iných maloobchodných predajniach. Používaním týchto kariet dokážu maloobchodné predajne a ich dodávatelia zistiť, kedy zákazníci kupujú aké produkty a tieto informácie použiť na zvýšenie predaja a zisku.

Komerčné, bežne dostupné technológie, ako napr. osobné počítače (PC) či rôzne operačné systémy Microsoft, sa už udomácnili v aplikáciách priemyselnej automatizácie a výrobného sektora. To je prípad aj IoT a rozsiahlych údajov, pretože komerčné, voľne dostupné technológie, ktoré sú základom využívania tohto modelu, sa presúvajú z obchodného sektora do oblasti priemyselnej automatizácie.

V tomto seriáli článkov sa v prvom rade pozrieme na to, prečo by výrobné podniky mohli zakomponovať IoT a rozsiahle údaje do svojich automatizačných systémov, a následne opíšeme spôsoby, ako to možno urobiť so systémami, ktoré sú v súčasnosti dostupné na trhu. Záver seriálu bude patriť pohľadu do budúcnosti IoT a rozsiahlych údajov, pričom naznačíme, ako tento koncept pomôže pri vytváraní výrobného závodu budúcnosti.

Prečo využívať IoT a rozsiahle údaje?

Komerčný sektor aj viaceré štátne inštitúcie sú už dôkazom, ako možno využiť IoT a rozsiahle údaje na zlepšenie procesov. Ako však možno tento prístup aplikovať na výrobné podniky a iné súvisiace priemyselné odvetvia?

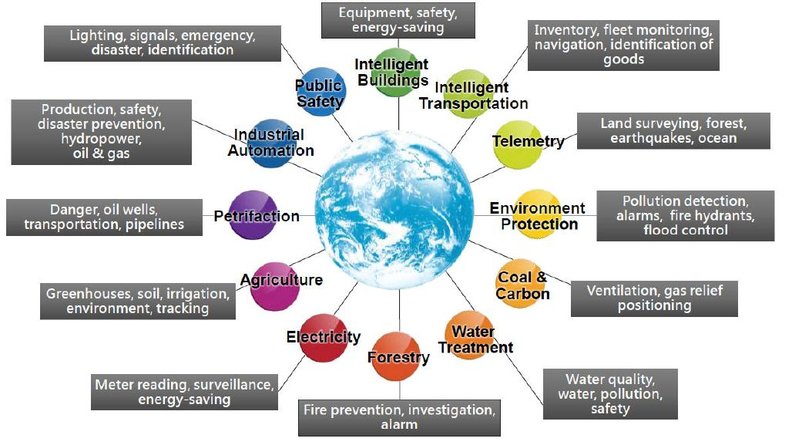

Najprv si pomôžeme definíciou, odkiaľ takéto údaje prichádzajú. Na obr. 1 sú naznačené niektoré hlavné vertikálne trhy, kde sa rozsiahle údaje zbierajú. Medzi ne okrem iných patria poľnohospodárstvo, výroba elektrickej energie, lesníctvo, vodárenský priemysel a teoreticky všetky druhy výrobných podnikov.

V časopise InTech, ktorého vydavateľom je medzinárodné združenie pre automatizáciu ISA, uvádza Sanat Joshi, že „rozsiahle údaje sú novou normou pre podnikové analytiky a začínajú prenikať do mnohých oblastí priemyslu“. Hovorí, že údaje začínajú byť rozsiahle, „keď ich objem, rýchlosť a/alebo rozmanitosť prekročia schopnosti vašich aktuálnych IT systémov z hľadiska schopnosti ukladania, analýzy alebo iných spôsobov spracovania“ [1]. Vstupné údaje pôvodne prichádzali z obmedzených, ľuďmi vytvorených meraní, pozorovaní a ručne zadávaných údajov. Väčšinu údajov v súčasnosti však automaticky generujú snímače, pričom trendy sú, že počty snímačov rastú, sú inteligentnejšie a dokážu komunikovať podstatne viac informácií, ktoré sa stále vylepšujú.

Len čo je tento rýchlo sa rozvíjajúci prúd údajov zachytený, treba následne údaje ďalej koncentrovať a spracovať, čomu sa budeme podrobnejšie venovať v tomto seriáli neskôr. Aby sa dosiahol cieľ zlepšovania procesov a prevádzok, treba spracované údaje následne vizualizovať a analyzovať. Aj tejto téme sa budeme neskôr venovať.

| Prediktívny monitoring stavu zariadení |

| Kratšie odstávky |

| Menšia zmätkovitosť |

| Vyššia kvalita |

| Vyšší celkový výkon |

| Lepšia bezpečnosť |

| Efektívnejšie využíva pracovnej sily |

| Možnosť úprav podľa prianí zákazníkov veľkosériovým spôsobom |

V tab. 1 je uvedený zoznam zlepšení, ktoré môže pre výrobné podniky a vertikálne priemyselné odvetvia predstavovať inteligentné nasadenie IoT a rozsiahlych údajov. Dosiahnuté zlepšenia budú základom lepších výrobkov, vyššieho celkového výkonu podniku, kratších odstávok a nižších nákladov. Na obr. 2 sú zase zobrazené špecifické oblasti výroby, ktoré z tohto modelu môžu ťažiť najmä, ale nielen v oblasti výroby, riadenia procesov, balenia, testovania či kontroly.

Priemyselné baliace zariadenia sú zvyčajne automatizované pomocou zabudovaných regulátorov alebo programovateľných logických automatov (PLC), pričom obidva tieto typy zariadení zvyčajne disponujú pripojením do ethernetovej siete (obr. 3).

Snímače, analyzátory, hardvér RFID, systémy priemyselného spracovania obrazu a iné zariadenia sú čoraz inteligentnejšie a disponujú možnosťou pripojenia do siete. Z tohto pohľadu môžeme z úrovne prevádzky získavať podstatne viac informácií ako kedykoľvek predtým. Automatizačné prvky majú navyše väčšiu pamäť, výpočtový výkon a štandardnú funkcionalitu priamo na matičnej doske. Túto kombináciu informácií a možností možno využiť pre nadradený systém prediktívneho monitorovania stavu zariadení. Zaznamenávať sa môže dĺžka chodu motora či počet jeho spustení, počet otvorení ventilu a iné merania, na základe ktorých môže byť používateľ upozornený na potrebu servisného zásahu, ak si to stav niektorého zariadenia vyžaduje. Podrobnejšia diagnostika v podobe merania teploty či vibrácií môže iniciovať zaslanie alarmu o hroziacich problémoch. Mnohé zariadenia v skutočnosti už takouto diagnostikou disponujú a tá len čaká, kedy ju používateľ začne využívať.

Čo najdlhší čas bezporuchovej prevádzky je pre výrobné podniky rozhodujúcim faktorom. Rozsiahlejšie diagnostické možnosti priamo vedú k znižovaniu počtu odstávok, pretože problémy možno rýchlo identifikovať ešte skôr, ako sa naplno prejavia. S dostatočne širokou škálou informácií o systéme dokážu metódy prediktívnej analýzy upozorniť používateľa na problémy skôr, ako sa vôbec vyskytnú. Ako v časopise RFID Journal uviedol Kevin Ashton, „ak budeme mať k dispozícii počítače, ktoré budú vedieť o veciach všetko, čo sa len vedieť dá – vďaka využitiu informácií, ktoré si získajú bez našej pomoci – budeme schopní sledovať a počítať všetko a výrazne znížiť odpad, straty a náklady“ [2].

V skutočnosti pri menej závažných problémoch je pre systémy možné proaktívne a automaticky nastaviť samých seba alebo prijať opravné opatrenia. Všetko sa to môže diať bez akejkoľvek potreby zásahu zo strany človeka. Systém tohto typu zvyčajne prináša menej odpadu, zlepšenie kvality výrobkov a vyšší celkový výkon.

Napriek tomu, že po „nainštalovaní“ sa môžu IoT a rozsiahle údaje javiť ako autonómne funkcie, ich pozitívny prínos pre pracovníkov obsluhy a operátorov môže byť mimoriadny. Stále sa rozširujúca dostupnosť snímaných informácií znamená, že operátori musia čoraz menej chodiť osobne do prevádzky, čo sa obzvlášť cení v prípadoch s výskytom nebezpečných prostredí, ktoré možno nájsť napr. v rafinériách. Nové údaje z IoT zariadení môžu takisto prispieť k zlepšeniu riadenia procesov, vďaka čomu sa prevádzky stávajú bezpečnejšie.

Samodiagnostické systémy predstavujú príležitosti, keď technici údržby môžu stráviť menej času riešením bezvýchodiskových problémov a viac času vykonávaním skutočných opráv. Prediktívne monitorovanie stavu zariadenia umožňuje plánovanie opráv koordinovaným spôsobom, ktorý minimalizuje dosah na výrobu a znižuje výskyt núdzových opráv počas pracovnej zmeny.

Kombinácia IoT a rozsiahlych údajov môže navyše vytvoriť nové príležitosti. Systémy vybavené dostatočnou inteligenciou môžu napr. ponúknuť „hromadné prispôsobovanie požiadavkám zákazníkov“, využívajúc pritom systémy a metódy CAM (Computer Aided Manfuacturing). Vďaka tomu bude možné vyrábať individuálne navrhnuté produkty s účinnosťou a nákladmi blížiacimi sa hromadnej výrobe. Zákazníci tak získajú prístup k novému radu výrobkov upravených na zákazku za menej ako polovicu ceny, ktorú by zaplatili pri tradičnom zákaznícky vyvinutom produkte. Výrobcovi sa zase otvára priestor na získanie nových trhov a vytvorenie vyšších ziskov.

Aj keď je rýchlosť zberu rozsiahlych údajov z IoT dôležitou záležitosťou, treba povedať, že skutočným cieľom je determinizmus. Determinizmus znamená, že každá akcia dokáže spoľahlivo predpovedať nasledujúcu akciu. Čím viac informácií máme, tým viac môžeme byť deterministickejší, pretože dokážeme porovnať viac vstupov a odvodiť z toho presnejšie predpovede výstupov. Tie budú následne znamenať lepšie prognózovanie a riadenia stavu zariadenia a iné prediktívne technológie. Tento stále sa zlepšujúci automatizovaný cyklus snímania/predikcie vedie vďaka zníženiu ručného zberu a prepojovania údajov k nárastu produktivity. Vyrábané produkty sa svojimi vlastnosťami čoraz viac približujú k výrobkom s požadovanými vlastnosťami, presnosťou, s menším odpadom a celkovo vyšším výkonom. Všetky tieto prínosy možno realizovať až po tom, keď sa údaje zozbierajú. A to sa začína na úrovni snímačov. Tejto oblasti sa budeme venovať v druhej časti seriálu.

Zdroj: IoT and Big Data Combine Forces. Technical White Paper. Advantech 2013.

Seriál je publikovaný so súhlasom spoločnosti Advantech Europe BV.