Európske krajiny a ostatné priemyselne vyspelé štáty sveta majú k dispozícii ustanovenia, zákony a vyhlášky týkajúce sa prevencie úniku nebezpečných chemických látok, ktoré spôsobujú vážne zranenia alebo následky s ohrozením života. Aj keď každá vláda využíva jedinečnú terminológiu opisujúcu takéto udalosti, koncepcia manažmentu bezpečnostného procesu je dobre známa po celom svete.Každý vlastník/prevádzkovateľ technologicko-výrobného procesu musí preukázať zhodu s dobrou inžinierskou a technickou praxou a so všetkými ustanoveniami a nariadeniami vlády v oblasti posudzovania a znižovania spoločenského rizika.

Svetový priemysel urobil a naďalej robí veľké pokroky smerom k zlepšeniu výkonu výrobných jednotiek a bezpečnosti prevádzok pomocou veľkých investícií pri riešení procesných rizík s použitím rôznych prístupov zameraných na identifikáciu, posudzovanie a kontrolu rizík. Tieto prístupy s definovanými minimálnymi požiadavkami sa často musia nachádzať v medziach regulačno-legislatívneho rámca konkrétneho štátu, ktorý je založený na využití uznávaných inžinierskych skúseností a všeobecne osvedčených technických postupoch.

Bezpečnú prevádzku výrobného procesu nemožno dosiahnuť bez ohľadu na ekonomický dosah. Stratégia zníženia rizika prevádzky musí tiež zohľadniť obchodné potreby vlastníka/prevádzkovateľa procesu. Všetci zamestnanci (od manažmentu cez operátora až po údržbu) prevádzkovanej procesnej jednotky musia mať za cieľ nie len výrobnú cenu, kvalitu výrobkov, ale hlavne pomer ceny a výkonu. Vyvažovanie bezpečnostných a výrobných cieľov je veľmi náročné, hlavne keď návrh, implementácia a manažment bezpečnostného prístrojového systému nie sú schopné adekvátne reagovať na prevádzkové potreby výrobného procesu.

Skôr ako sa hlbšie ponoríme do problematiky priemyselnej bezpečnosti na Slovensku, skúsme si odpovedať na pár základných otázok.

Čo je bezpečnosť?

Je veľa definícií bezpečnosti. Definícia používaná v odbornej literatúre (ISO/IEC Guide 51: 1999, 3.1) Freedom from unacceptable risk znie: „Bezpečnosť je nezávislosť od neprijateľného rizika, kde riziko je kombinácia frekvencie výskytu poruchy a následkov/závažnosti tejto poruchy s vplyvom na stratu na životoch, životné prostredie a ekonomickú stratu (cena poškodenia technológie či strata produkcie výroby).“

Priemyselná bezpečnosť (Functional Safety) – prečo sa o nej hovorí, ako to celé vzniklo?

V procesnom priemysle sa v období rokov 1974 a 1984 stalo niekoľko závažných nehôd so závažnými následkami pri návrhu, prevádzke a servise technologických jednotiek. Tieto nehody tak šokovali kontrolné úrady a priemyselnú, odbornú, ale aj občiansku verejnosť, že začali vznikať vládne nariadenia na ich elimináciu. Do pamäti ľudstva sa vryli najmä tieto priemyselné katastrofy:

- Flixborough, UK 1974 – z kamprolaktánovej produkčnej jednotky sa uvoľnil cyklohexán v neohraničenom parovýbušnom mraku, 28 mŕtvych.

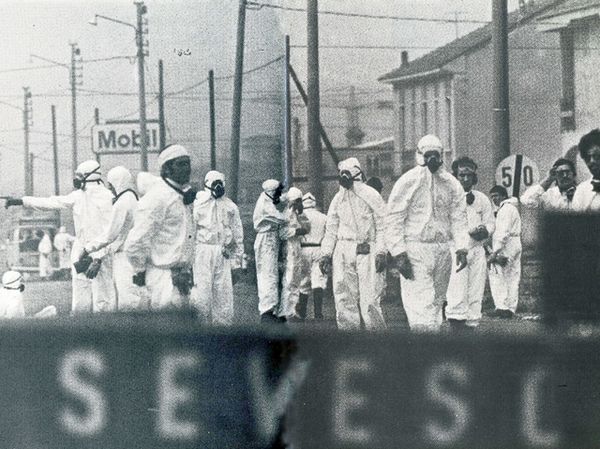

- Seveso, Taliansko, 1976 – obsah reaktora s 2,4,5-trichloropenalu (TCP) spustil exotermickú reťazovú reakciu, ktorej výsledkom bol vyzdvihnutý roztrhnutý disk reaktora, 4 000 zranených. (Podľa tohto mesta bola v Európskej únii pomenovaná smernica týkajúca sa prevencie a kontroly závažných priemyselných havárií „Seveso II“ 96/82/EC).

- Bhopal, India, 1984 – objavil sa únik kyanidu počas vstrekovania vody do metyl-isocyanatového zásobníka, 2 500 mŕtvych, 170 000 zranených.

- Piper Alpha, Nort Sea, 1988 – výbuch a následný požiar ropy a plynu, 167 mŕtvych, 61 prežilo.

Priemyselné havárie blízkej minulosti:

- Toulouse, Francúzsko, 2001 – výbuch hnojiva, ekvivalent 20 – 40 ton TNT, 31 mŕtvych, 2 442 zranených.

- Geleen, Holandsko, 2003 – únik plynu v priemyselnej zóne, 24 mŕtvych, 132 zranených.

- Texas City, USA, 2005 – pravdepodobná chyba štiepnej destilačnej kolóny, 15 mŕtvych, 170 zranených.

- Jilin City, China, 2005 – vysoká hladina benzénu a nitrobenzénu sa vyliala do rieky po explózii, 6 mŕtvych, 80 km znečistenej rieky.

- Deepwater Horizon, Mexicky záliv, 2010 – explózia z doteraz nezistených príčin, 11 mŕtvych, ropná škvrna 10 000 km2.

V súvislosti s týmito nehodami prijali priemyselne vyspelejšie štáty Európy systém nariadení nebezpečných prevádzok. Nemecko presadzovalo The Hazardous Incident Ordinance (1980) a Európske spoločenstvo vytvorilo The Major Accident Hazards Directive (1982). Okolo roku 1980 sa začali využívať generálne odporúčania pre bezpečnosť, ktoré sa volali triedy AK na základe nemeckej normy DIN19250 (Evolution of Basic Safety Systems) a DIN V 19251 (Safety requirement for instrument and control system used in Safety application). Spojené štáty uviedli do platnosti legislatívne nariadenie The Emergency Planning and Community Right-To-Know Act (EPCRA, 1986).

V roku 1990 The Clean Air Act Amendents poveril The Occupational Safety and Healthy Administration (OSHA) a The Environmental Protection Agency (EPA), aby navrhli preventívne opatrenia. Nakoniec vodiacimi boli opatrenia z roku 1992 OSHA Process safety Management (PSM) a 1996 EPA Risk Management Program (RMP). Žiadne opatrenia neboli direktívne. Viaceré plánovali flexibilitu vyžiadanú priemyslom, aby preskúmali riziko vyplývajúce z ich procesov a minimalizovali ho. Iba niekoľko európskych smerníc poskytlo kvantitatívne rizikové ciele. Veľa európskych, ale aj amerických nariadení sa spoliehalo na to, že priemysel vyvinie vlastné nástroje na identifikáciu rizík a vytvorí vhodné úsilie na dosiahnutiu nízkeho rizika. Priemysel vyžadoval, aby sa o identifikovaných rizikách aj mimoriadnych udalostiach prednášalo na verejnosti formou verejných fór [1].

V roku 1988 začala spoločnosť Instrument Society of America (ISA) osem rokov trvajúcu cestu k vypracovaniu normy na tvorbu prístrojových systémov s ich použitím v procesnom priemysle na zaistenie bezpečnosti (Safety Instrumented Systems – SIS) – ANSI/ISA 84.01-1996. V roku 1997 bola táto norma s názvom Aplikácia prístrojových bezpečnostných systémov v procesnom priemysle po odporúčaní spoločnosťou ISA prijatá American National Standards Institute (ANSI) ako štátna norma.

Štátne úrady USA zodpovedajúce za politiku v oblasti ochrany životného prostredia Environmental Protection Agency (EPA) a bezpečnosti a ochrany zdravia pri práci Occupational Safety and Health Administration (OSHA) ju napokon uznali a prijali. Každý prístrojový systém projektovaný v USA po marci 1997 musí vyhovovať požiadavkám tejto normy. Tento štandard prezentoval prvýkrát:

- redukciu rizika merania,

- kalkuláciu dosiahnuteľných redukcií risku,

- smerovanie na bezpečné operácie, servis a modifikácie.

Štandard ISA 84 bol vytvorený na už existujúcom OSHA štandarde (Process Safety Management of Highly Hazardous Chemicals). Predmety ako nebezpečná analýza a tréning operátora boli obsiahnuté v OSHA štandarde a neboli nahradené ISA 84 štandardom.

V tom istom období sa začala práca na štandarde IEC 61508. Je to generálna norma priemyselnej funkčnej bezpečnosti, ktorá môže byť aplikovaná vo všetkých typoch aplikácií.

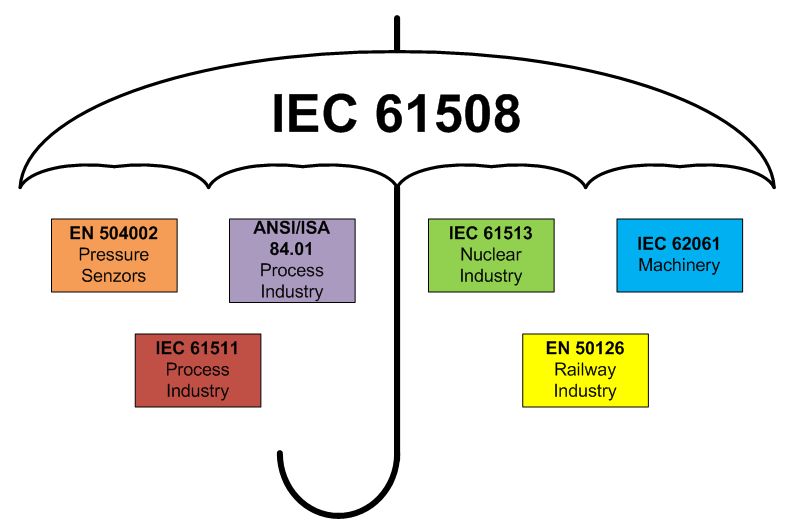

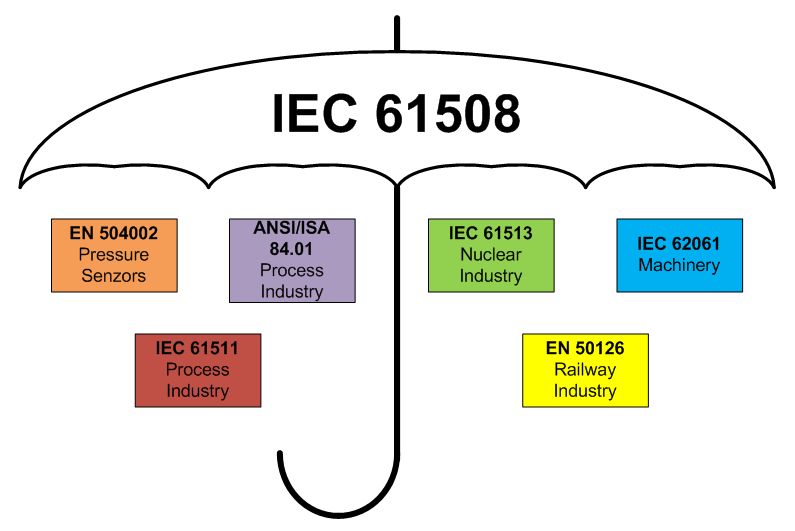

Začína sa basic design prevádzky a končí odstránením z prevádzky po 30 rokoch. Norma obsahuje všetky stránky životného cyklu prevádzky: analýzu nebezpečenstva, funkčný manažment bezpečnosti, hardvérové požiadavky pre senzorovú časť, PES (programovateľné elektronické systémy), akčné členy, ale tiež požiadavky na softvér. Norma IEC 61508 je základný štandard, na základe ktorého sú pre špecifické aplikácie pripravované samostatné štandardy:

- IEC 61511 priemyselný proces

- EN50126, EN50128, prEN50129 železničné aplikácie

- IEC 62061 aplikácie strojových zariadení

- IEC 61513 jadrový priemysel

- EN 50102 snímače tlakov

Prečo potrebujeme funkčnú priemyselnú bezpečnosť?

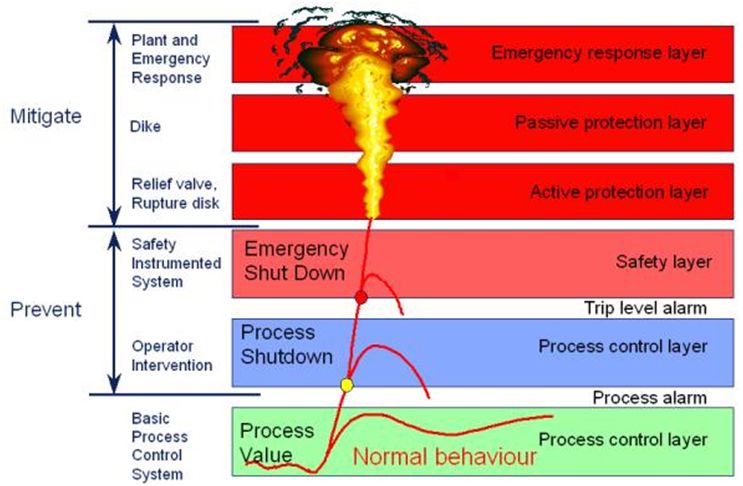

Prístrojový bezpečnostný systém (IPS) implementuje ochranné funkcie, ktoré detegujú abnormálne alebo neprijateľné prevádzkové podmienky, a prijíma opatrenia na dosiahnutie a udržanie bezpečného stavu vo výrobnom procese. IPS sa používa na zníženie procesného a spoločenského rizika, ktoré priame súvisí so zdravím obyvateľstva, s environmentálnym dosahom, so stratou majetku a s prerušením prevádzky.

Inak povedané, riadenie bezpečnostno-kritických procesov vyžaduje z hľadiska inžinierskej praxe špecificky prístup, ktorého prvoradý cieľ je eliminácia, resp. redukcia, rizík vyplývajúcich z prevádzky bezpečnostno-kritických technologických prevádzok. Inžiniersky správny návrh vedie k bezpečnej prevádzke a predvída možné chyby a nedostatky, zároveň definuje prostriedky, ktoré môžu napomôcť odhaleniu prítomnosti týchto chýb.

Dobrý návrh zaisťuje, že základné atribúty nezávislosti, funkčnosti, integrity, auditovateľnosti, spoľahlivosti, zabezpečenia prístupu a manažmentu zmien sú riešené v súlade s požiadavkami majiteľa/prevádzkovateľa. Nesprávne zrealizovaný návrh môže viesť k nebezpečnej udalosti vplývajúcej na ľudí a životné prostredie.

Od identifikácie nebezpečenstiev a analýzy rizík cez špecifikáciu zariadení k návrhu bezpečnostného systému

Špecifikácia požiadaviek bezpečnostného systému musí zahŕňať:

- identifikáciu nebezpečenstiev,

- analýzu nebezpečenstiev (následky),

- analýzu rizík,

- riadenie rizík,

- prijateľné riziko,

- znižovanie rizík prostredníctvom existujúcich ochranných vrstiev,

- znižovanie rizík prostredníctvom dodatočných bezpečnostných vrstiev.

Existujú mnohé techniky na podporu identifikácie nebezpečenstva a rizika. Neexistuje však záväzná technika, pomocou ktorej možno urobiť všetko. Riziková štúdia využíva rôzne metódy a techniky.

Metódy zisťovania nebezpečenstva a rizika:

- Checklists,

- What if study,

- Failure mode and effect analysis (FMEA),

- Hazard and operability analysis (HAZOP),

- Dynamic flowgraph methodology (DFM).

Techniky na analýzu rizík:

- Event tree analysis (ETA),

- Fault tree analysis (FTA),

- Cause consequence analysis.

Techniky na zníženie rizika:

- Event tree analysis (ETA),

- Layer of protection analysis (LOPA, a variation on ETA).

Ako chápeme priemyselnú bezpečnosť v slovenskej legislatíve?

Vo svete sa v oblasti priemyselnej bezpečnosti, jej podpory, riadenia a usmernenia prostredníctvom identifikácie nebezpečných udalostí a organizácie prijateľného rizika urobilo veľa. Bohužiaľ, katastrofické udalosti sa naďalej vyskytujú a všeobecne platí, že často z jednoduchého problému vznikajú zložité udalosti, ktoré majú nežiaduce následky. Pri štúdiu týchto udalostí sa preukázalo, že spoločným bodom sú aj lokálne kultúrne otázky, keď sa robili rozhodnutia, ktoré boli v rozpore s tým, čo bolo vhodné z hľadiska bezpečnosti.

V rámci európskej legislatívy je každý členský štát povinný aplikovať smernicu týkajúcu sa kontroly a prevencie závažných priemyselných havárií „Seveso II“ 96/82/EC, ktorá bola novelizovaná smernicou 2003/105/EC do národnej legislatívy. Slovenská republika uplatňuje túto smernicu zákonom č. 261/2002 Z. z. o prevencii závažných priemyselných havárií a o zmene a doplnení niektorých zákonov, doplnením zákonom č. 277/2005 Z. z. a svojimi vykonávacími vyhláškami:

- vyhláška 489/2002 Z. z. Ministerstva životného prostredia Slovenskej republiky, ktorou sa vykonávajú niektoré ustanovenia zákona o prevencii závažných priemyselných havárií a o zmene a doplnení niektorých zákonov,

- vyhláška 490/2002 Z. z. Ministerstva životného prostredia Slovenskej republiky o bezpečnostnej správe a o havarijnom pláne.

Podľa zákona č. 261/2002 Z. z. o prevencii závažných priemyselných havárií podnik, ktorý pracuje s vybranými nebezpečnými látkami (definovanými týmto zákonom), je povinný vykonať hodnotenie rizika (HAZOP, FMEA, DFM a iné), ktoré zahŕňa aj vplyv meracích, riadiacich, bezpečnostných a akčných členov na vznik nebezpečnej udalosti, jej zachytenie a eliminovanie (čiastkové alebo úplné). Ďalej predpisuje prevádzkovateľovi podniku kategórie B vypracovať bezpečnostnú správu. Tá zahŕňa vplyv riadiacich a bezpečnostných zariadení.

Zákon č. 261/2002 Z. z § 8, ods. 2 – bezpečnostný riadiaci systém obsahuje potrebné opatrenia najmä v oblasti organizácie riadenia podniku a zamestnancov, identifikácie a hodnotenia závažných nebezpečenstiev, prevádzkovej kontroly, riadenia zmien, havarijného plánovania, kontroly cieľov a princípov programu, ako aj systematického hodnotenia aktuálnosti a účinnosti programu a bezpečnostného riadiaceho systému vrátane vykonávania interného auditu.

Vyhláška č. 489/2002 Z. z., § 7 stanovuje prijateľnosť rizika závažnej priemyselnej havárie z hľadiska posúdenia možnosti potenciálneho ohrozenia života jednej alebo viacerých osôb; je definovaná prijateľnou pravdepodobnosťou alebo početnosťou výskytu závažnej priemyselnej havárie:

a) ak ide o ohrozenie života jednej osoby:

Fpr = 10-5 pre existujúce podniky a zariadenia,

Fpr = 10-6 pre nové podniky a zariadenia,

b) ak ide o ohrozenie života viacerých osôb:

Fpr = 10-3 x N-2 pre existujúce podniky a zariadenia,

Fpr = 10-4 x N-2 pre nové podniky a zariadenia.

Vyhláška č. 490/2002 Z. z., § 9, ods. 5 – analýza rizika zahŕňa zhodnotenie prijatých preventívnych opatrení a opatrení na zmiernenie následkov závažných priemyselných havárií. Opatrenia sa navrhujú a zavádzajú tak, aby:

a) zabránili zlyhaniu zariadenia vrátane chyby obsluhy,

b) zabránili vzniku situácie spôsobujúcej nebezpečenstvo závažnej priemyselnej havárie,

c) znížili možné následky závažnej priemyselnej havárie na život a zdravie ľudí, životné prostredie a majetok.

Vyhláška č. 490/2002 Z. z., § 9, ods. 6

Pri hodnotení opatrení sa prihliada aj na zavedenie, účinnosť a spoľahlivosť bezpečnostných zariadení, najmä:

a) riadiacich systémov vrátane blokovacích zariadení,

b) požiarnotechnických zariadení a ostatných systémov na ochranu pred požiarom a výbuchom,

c) zariadení na obmedzenie rozsahu úniku vybraných nebezpečných látok,

d) detekčných a poplachových systémov,

e) pultov integrovanej havarijnej ochrany,

f) rýchlych postupov odstávky,

g) osobitných opatrení proti neoprávnenej manipulácii.

Konštrukcia prístrojových bezpečnostných systémov vyžaduje tímové úsilie pracovníkov so znalosťami a zručnosťami z rôznych odborov. Niektoré z nich majú na prvý pohľad zriedkavé použitie, ale pri vysokej úrovni expertízy je potrebné, aby boli k dispozícii ľudia s vysokou kvalifikáciou. Bohužiaľ, masívne reštrukturalizácie a zlučovanie odborných oddelení sa stali v rámci spracovateľského priemyslu samozrejmosťou a to má neblahý vplyv na celkový výsledok analýz a záverov v oblasti priemyselnej bezpečnosti.

Potom je veľmi ťažké udržať nielen požadovanú zodpovednosť, ale hlavne požadovanú odbornosť pracovníkov vo výrobných jednotkách. V niektorých podnikoch rastie závislosť od výrobcov zariadení a iných dodávateľov tretích strán poskytujúcich chýbajúce odborné kapacity, no nie vždy v požadovanej kvalite a odbornosti, čo má nepriaznivý vplyv na riadenie a prevádzku dôležitých a veľmi nebezpečných technologických procesov.

Zdroj:

[1] SUMMERS, Angela E., Ph. D., P. E., President: Avoid Bad Engineering Practices in Safety Instrumented System Design. SIS-Tech Solution, LLC, Published INTECH, 1999.

[2] Zákon 261/2002 Z.z. Zákon Slovenskej Republiky o prevencii závažných priemyselných havárií a o zmene a doplnení niektorých zákonov

[3] Vyhláška 489/2002 Z.z. Ministerstva životného prostredia Slovenskej republiky, ktorou sa vykonávajú niektoré ustanovenia zákona o prevencii závažných priemyselných havárií a o zmene

a doplnení niektorých zákonov

[4] Vyhláška 490/2002 Z.z. Ministerstva životného prostredia Slovenskej republiky o bezpečnostnej správe a o havarijnom pláne

[5] STN EN 61508 Funkčná bezpečnosť elektrických/elektronických/programovateľných elektronických bezpečnostných systémov.

Ing. Martin Gálik

FS Eng (TÜV Rheinland, #2082/09, SIS)

E-mail: mgalik@procs.sk