Základom trendu, ktorý mení mnoho vecí a je postavený na využívaní priemyselného internetu vecí budú vzájomná prepojiteľnosť zariadení a využívanie cloud technológií a analytických nástrojov s cieľom zjednodušiť automatizáciu procesov. S pokračujúcim tlakom na cenu ropy budú narastať požiadavky na digitalizáciu procesov predspracovania, ťažby a výroby, ako aj následných procesov. Pripojenie viacerých ťažobných veží pracujúcich oddelene na mori do jedného centra na pevnine či nasadenie vzdialeného monitorovania prevádzok na súši aj na mori môže výrazne znížiť potrebu fyzických kontrol priamo v týchto prevádzkach. Uvážte len, akým zásadným spôsobom by mohlo nasadenie dronov zmeniť situáciu pri kontrole potrubných prepravných sietí alebo pri prieskume nových ložísk na vzdialených miestach.

Množstvo lietajúcich dronov nazývaných aj roboty na letecký zber údajov vyhodnocujú možné miesta výskytu ložísk ropy. Počas toho generujú veľké množstvá údajov v podobe HD videa. Metódy, ktoré sa v minulosti na takéto úlohy používali, využívali helikoptéry s ľudskou posádkou s jedným kameramanom, ktorý zachytával video. Bezpilotné drony dokážu fotografovať potenciálne miesta 24 hodín denne a poskytovať vedeniu prevádzky v ktorejkoľvek minúte aktuálny prehľad o využívaní zdrojov. Lokálne výpočtové stredisko umožňuje prenášať údaje z dronov v reálnom čase a včas prijímať pokyny.

Takéto rámce digitálnej transformácie umožňujú manažérom klasických rafinérií nanovo zmodernizovať ich prevádzky. Využívaním prelomových digitálnych technológií dokážu optimalizovať kapitálové (CAPEX) a/alebo prevádzkové (OPEX) náklady a zároveň inštalovať technológie, infraštruktúru a služby, ktoré umožnia prechod trvale udržateľnému podnikaniu. Modernizácia podnikových technických prostriedkov, nestálosť dopytu na trhu a energetická účinnosť sú tri najdôležitejšie výzvy, ktorým musia rafinérie čeliť s cieľom zmeniť aktuálnu podnikateľskú klímu na príležitosť.

Výhľad

V júni roku 2016 vykonala spoločnosť Schneider Electric prieskum medzi top manažérmi ropných a plynárenských spoločností. Väčšina z nich sa zhodla, že IIoT bude pre nich v priebehu nasledujúcich niekoľkých rokov jedným zo zásadných nástrojov rastu – podobne ako bezdrôtové výpočty a rozsiahle údaje (big data). Zároveň však potvrdili, že zatiaľ nemajú konkrétnu predstavu o tom, aké prínosy bude IIoT znamenať pre ich podnikanie

V nasledujúcej časti sú niektoré najdôležitejšie zistenia z uvedeného prieskumu:

- kybernetická bezpečnosť bola identifikovaná ako najdôležitejšia prekážka pri zvažovaní využívania IIoT riešení,

- úspory kapitálových nákladov boli najsilnejšou motiváciou na inicializáciu projektov IIoT,

- 62 % opýtaných účastníkov vyjadrilo ochotu spolupracovať s takými spoločnosťami, ako je Schneider Electric, pri nasadzovaní pilotných projektov využívania softvéru pre IIoT ako služby (SaaS),

- 85 % opýtaných naznačilo, že sa chystajú nasadiť riešenia SaaS v priebehu jedného až troch rokov.

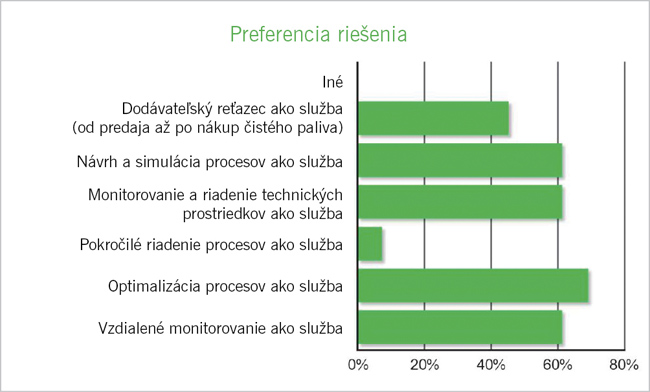

Takáto perspektíva bude spoločnosti z ropného a plynárenského priemyslu nútiť vyladiť ich aktuálne modely podnikania. Všetci účastníci prieskumu tiež vyjadrili veľký záujem rozšíriť využívanie obchodného modelu ako služby kvôli zvýšeniu produktivity a kvôli zníženiu nákladov. Obr. 2 ukazuje preferencie jednotlivých riešení podľa účastníkov prieskumu.

Ponuka SaaS má stúpajúcu tendenciu v oblasti informačných (IT) aj prevádzkových (OT) technológií. Prispôsobiteľnosť a model platby len za to, čo používate robia z tohto prístupu atraktívnu záležitosť pre mnohé oblasti priemyslu a už dnes začínajú ovplyvňovať snahy o riadenie nákladov aj v ropnom a plynárenskom priemysle. Pre majiteľov ropných a plynárenských spoločností predstavuje model SaaS výhody aj nevýhody. Medzi výhody patria:

- Čas nasadenia – softvérové riešenia typu SaaS možno nasadiť v priebehu niekoľkých týždňov namiesto mesiacov.

- Nižšia interná zodpovednosť – poskytovatelia cloudových služieb sú zodpovední za udržiavanie softvéru, modernizáciu hardvéru a zabezpečenie podpory počas procesu modernizácie.

- Škálovateľnosť a prispôsobiteľnosť – cloud technológie možno rýchlo škálovať smerom hore aj dole s cieľom odzrkadľovať aktuálne potreby zákazníka. Zákazníkom sa účtuje len to, čo skutočne využívajú bez toho, aby museli vopred vynaložiť náklady na nasadenie. Prvotné nákladu sú preto nižšie ako podobné riešenia priamo v podniku. Zjednodušuje sa aj prepojenie medzi miestnymi aplikáciami a tými, ktoré bežia v cloude.

- Prístup odkiaľkoľvek – cloud technológie vyžadujú na prístup len prehliadač a internetové pripojenie. To uľahčuje vzdialený prístup, prácu na diaľku a spoločné využívanie informácií.

- Pružnosť – Infraštruktúra IT a údaje generované technológiami sa ukladajú na strane poskytovateľa cloud služieb. V prípade vážnej situácie (napr. keď dátové centrum z nejakých dôvodov vypadne) sa údaje pravidelne zálohujú a možno k nim ľahko pristúpiť s akéhokoľvek fyzického alebo virtuálneho miesta.

Medzi nevýhody modelu SaaS patria:

- Bezpečnostné hľadiská – správa prístupu a súkromie citlivých informácií sú stále najhlavnejším problémom pri odovzdávaní podnikových údajov tretím stranám. Avšak ako ukázal prieskum, tieto obavy sú z roka na rok menšie. Pokrok v technikách šifrovania a iné technologické vylepšenia znižujú úroveň obáv a údaje v cloude sú teraz uložené rovnako bezpečne ako tie, ktoré má podnik uložené u seba. Poskytovatelia týchto služieb sú jednoducho motivovaní ukladať údaje bezpečne, aby dokázali v tomto biznise obstáť.

- Zhoda – jednotlivé krajiny a priemyselné odvetvia majú rôzne nariadenia v súvislosti s tým, kde sa údaje ukladajú. Podniky pri nasadzovaní riešení typu SaaS musia zabezpečiť zhodu s týmito nariadeniami.

Aby výrobné podniky dokázali čeliť meniacim sa obchodným výzvam rozpočtových obmedzení, organizačným bariéram, obavám z kybernetickej bezpečnosti, zlej efektivite procesov a vysokým nákladom, dokážu dodávatelia ako Schneider Electric poskytnúť podporu na nasadenie priemyselného internetu vecí a jeho využitie v nasledujúcich oblastiach:

- účinnosť podnikových procesov (vyššia produktivita a ziskovosť),

- vyššia dostupnosť a výkon podnikových technických prostriedkov (využívanie prediktívnej údržby a údržby na základe reálneho stavu zariadenia),

- zmierňovanie rizika a zvyšovanie bezpečnosti (zapracovanie bezpečnosti už do návrhu produktov),

- umožnenie rýchlejšieho dodania na trh,

- trvaloudržateľný rozvoj (výrobky a systémy s nízkymi hodnotami emisií CO2).

Získavanie a prenos údajov – prepojiteľnosť

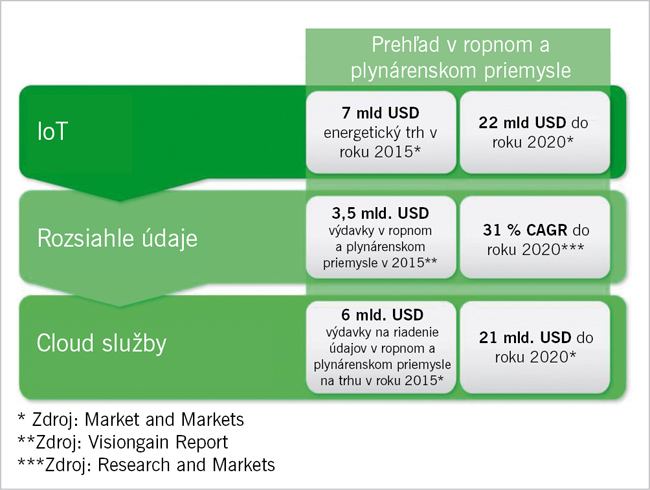

V roku 2015 investoval ropný a plynárenský priemysel 3,5 mld. USD do projektov súvisiacich s rozsiahlymi údajmi (big data). Podľa štúdie spoločnosti Technavio sa tieto prostriedky budú do roku 2020 každoročne navyšovať o 31 %. Čo je teda motorom týchto investícií? Ťažobné spoločnosti a rafinérie chcú získavať čoraz viac podrobných údajov v reálnom čase a pri nižších nákladoch a mať tak prínos z oblastí, kde to doteraz nebolo možné. Prepojením údajov získavaných v reálnom čase z vrtu s údajmi z ložiska dokážu majitelia lepšie prispôsobovať stratégie vrtov, a to najmä v súvislosti s netradičnými lokalitami a náleziskami.

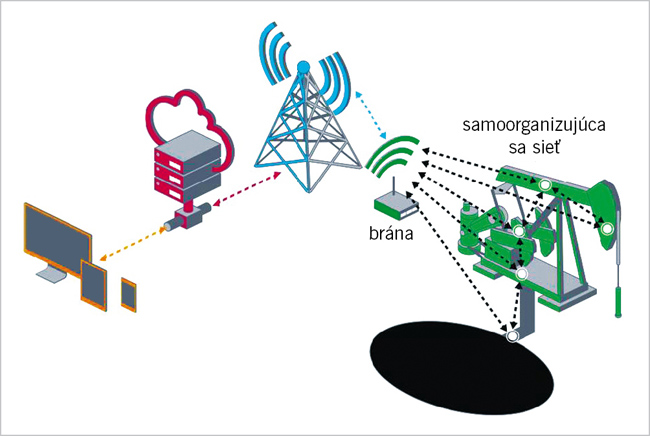

Vzhľadom na to, že prevádzkové systémy (označované ako OT, ktoré predstavujú veľkú množinu systémov fyzickej infraštruktúry, ako je napr. napájanie a riadenie, systémy na ohrev, chladenie či ventiláciu) boli najnovšie vybavené inteligentnou schopnosťou vzájomného prepojenia či modernizáciou prepojenia priamo s prevádzkou, čoraz viac prevádzkových údajov sa začína posielať do cloudu, kde sa aj analyzujú. Takto sa vytvára všadeprítomná vrstva „snímania“ na zber údajov. Technológie, ktoré sa nachádzajú v tejto úrovni snímania, sú v základe tie isté IoT technológie, ktoré poznáme z úrovne podnikových cloudov, avšak sú optimalizované na deterministickú komunikáciu v reálnom čase. Prevádzkové zariadenia, ktoré obsahujú takúto časovo závislú úroveň (snímače, akčné členy, regulátory), sú pripravené na spoluprácu s cloud technológiami a schopné transparentného prepojenia podnikovými IT systémami.

V prípade prevádzok s veľkým počtom potrubných trás umožňuje priemyselný internet vecí bezproblémovú integráciu a prevádzku medzi rôznymi potrubnými prevádzkovými systémami určenými napr. na simuláciu, predpovedanie, plánovanie, meranie a údržbu technických podnikových prostriedkov. IIoT zvyšuje dostupnosť systémov pomocou presných, správne načasovaných údajov, čo sa odráža aj v zlepšení reakcie na neštandardné prevádzkové stavy. Súčasťou evolúcie IIoT je aj nasadzovanie optických vlákien v oblasti predspracovania a spracovania fosílnych zdrojov. Optické siete sa používajú na poskytovanie širokopásmového telekomunikačného pripojenia a infraštruktúry pre systémy SCADA aj na meranie tlaku, teploty a namáhania pri pozemných a podmorských potrubných systémoch a vrtoch. Spolu so systémami DAS (Distributed Acoustic Sensing) sa optické káble používajú na snímanie, telemetriu a zbieranie obrovského množstva údajov a tie zasa na vyhodnocovanie vplyvu zemetrasenia na potrubné siete.

Ukladanie a správa údajov – cloud

Úroveň cloudu je tou, kde sa ukladajú rozsiahle údaje zozbierané z inteligentných zariadení z celého hodnotového reťazca prevádzky. Táto úroveň pomáha urýchliť speňaženie nasadenia IIoT. Nasadením riešenia správy nálezísk na báze cloudu možno už počas prvého roku dosiahnuť úspory vo výške 50 %, pričom v nasledujúcich rokoch predstavujú úspory 30 %.

Prediktívna údržba využívajúca cloud technológie predstavuje ďalšiu príležitosť na optimalizáciu prevádzok. Napríklad v oblasti údržby čerpadiel sa zvyčajne pri štandardnej plánovanej údržbe nastavuje čas výmeny tesnenia každé dva roky, a to bez ohľadu na to, či je táto zmena potrebná alebo nie. Nasadením riešenia prediktívnej údržby na báze cloudu pomáhajú prediktívne modely a algoritmy predpovedať poruchy v blízkej budúcnosti a tesnenia sa menia len vtedy, keď začnú vykazovať príznaky potenciálneho zlyhania. Takýmto spôsobom sa znižuje počet nepotrebných servisných zásahov.

Cloud umožňuje spoločné využívanie informácií v rámci celého dodávateľského reťazca a udržiava tak prevádzku v chode a s najvyššou možnou účinnosťou. Priame prepojenie dôležitých údajov poskytuje všetkým zúčastneným informácie, ktoré potrebujú, odstraňuje časovo náročné ručné zadávanie vstupov a znižuje potenciálne riziko preklepov.

Akcieschopné informácie získané z analytických aplikácií bežiacich v cloude pomáhajú uzatvoriť slučku s automatizačnými systémami, poskytovateľmi služieb, operátormi alebo inými subjektmi, ktoré sú oprávnené vykonávať nejakú činnosť v prevádzke. Vďaka tomu možno nasadiť systémy, ktoré napr. prepájajú správu ložiska s funkciami riadenia čerpadiel, sledovaním ťažby a výroby, analýzou alarmových správ, sledovaním chýb a riadením zákaziek.

Riadenie ložísk na báze cloudu je webová aplikácia monitorovania generujúca informácie a kľúčové ukazovatele výkonu (KPI) z historických prevádzkových údajov získavaných v reálnom čase, z výrobných databáz, prevádzkových zariadení a zo simulačných modelov ložísk. Operátori si môžu na stolnom počítači alebo tablete vizualizovať KPI, sprístupniť rôzne hierarchické prehľady prevádzky a riadiť všetky technické prostriedky. Simulovaný prehľad výkonu ropného a plynového ložiska a diagnostické prehľady umožňujú včasnú reakciu na vznikajúce problémy s cieľom čo najskoršieho nábehu do štandardnej prevádzky. Takáto diagnostika nedostatočne výkonných ropných vrtov umožňuje operátorom predchádzať prerušeniu výroby, znižovať náklady na údržbu, zvyšovať výrobu a maximalizovať účinnosť prevádzok a získavanie ropy.

Premena údajov na činy – analytické nástroje

Digitálne aplikácie a služby sú pre koncových používateľov mimoriadne dôležité, ak chcú dosiahnuť z nasadenia IIoT obchodné prínosy a zvýšiť svoju výkonnosť. Zber údajov treba rozšíriť o využívanie analytických nástrojov, z ktorých výstupy budú relevantné a hodnotné podnikové informácie jednoduché na interpretáciu. Prepojením informácií získaných z analytických nástrojov cez bezdrôtové pripojenie a na cloude postavených architektúr možno získať vzájomné porovnanie a súvislosti rôznych analýz na úrovni riadenia procesov. Jednoduché merania plus komplexné analýzy predstavujú hodnotu pre zákazníka.

Obrazovky, na ktorých vidno porovnanie analýz získaných z prevádzky, využívajú kontextové informácie, ako napr. udalosti sledované v reálnom čase, alarmy, posuny či historické údaje, a pomáhajú tak operátorom vykonávať podstatne presnejšie rozhodnutia týkajúce sa využívania jednotlivých zdrojov. V prvých fázach nasadenia IIoT budú z využívania pokročilých analýz najviac profitovať také aplikácie, ako optimalizácia inštalácie, správa a ochrana podnikových technických prostriedkov, sledovanie na základe skutočného stavu zariadenia či aplikácie rozšírenej reality.

Napríklad riešenia na prediktívnu analýzu podnikových technických prostriedkov sú zvyčajne postavené na algoritmoch nazývaných pokročilé rozpoznávanie vzorov (APR – Advanced Pattern Recognition) a technológiách strojového učenia. Tento nástroj sa počas nábehu zariadenia a sledovaním okolitých a prevádzkových podmienok „naučí“ jedinečný prevádzkový profil daného zariadenia. Existujúce údaje zo snímačov pripojených k zariadeniu sú vstupom do procesu softvérového modelovania a porovnávajú sa s prevádzkovými údajmi v reálnom čase. Cieľom je identifikovať vážne odchýlky od očakávaného správania zariadenia a bezodkladne na tieto odchýlky upozorniť operátorov.

Výkon procesu ako služba

Riešenie typu výkon procesu ako služba postavené na cloude beží na dedikovanom bezpečnom dátovom centre a môže byť odpoveďou na rôzne výzvy v rámci ropného a plynárenského priemyslu, ako je cena infraštruktúry a prítomnosť pracovníkov s dostatočnými znalosťami. V mnohých prípadoch boli unáhlené pokusy o nasadenie nových riešení o aplikácii pozastavené z dôvodu slabých výsledkov. Príčinou boli nedorozumenia v rámci infraštruktúry a procesov, ako aj zastaranosť hardvéru.

Riešenia typu výkon procesu ako služba bežia na dedikovanom zabezpečenom dátovom centre, ktoré môže uvedené problémy vyriešiť niekoľkými spôsobmi:

- poskytovatelia služieb neustále modernizujú svoj hardvér a softvér, vďaka čomu má aj používateľ k dispozícii to najmodernejšie, čo je aktuálne na trhu dostupné,

- obchodný model pre cloud je rovnako neustále aktualizovaný, nakoľko predstavuje hlavný biznis pre poskytovateľa služieb,

- dostupná je škálovateľná, ľahko nasaditeľná infraštruktúra, ktorá je spoplatnená len za to, čo naozaj využívate (tým sa odstraňujú veľké začiatočné náklady na jej obstaranie).

Z dlhodobého hľadiska budú v prevádzke inštalované len snímače, akčné členy a riadiace zariadenia vybavené vlastnou IP adresou a v niektorých prípadoch aj nejakými okrajovými výpočtovými možnosťami. Kompletné riadiace systémy budú čoraz viac prevádzkované v rámci softvérovo definovanej architektúry (SDA – Software Defined Architecture) postavenej na platforme bežiacej v cloude (verejnom alebo súkromnom). Takáto architektúra umožní operátorom identifikovať každé zariadene a vzdialene vykonávať príslušnú prevádzkovú logiku a zabezpečí výmenu len nevyhnutných údajov. Tento prístup sa už teraz využíva v nástrojoch na produktivitu, ako sú historizačné databázy, rozhrania človek – stroj (HMI) a riadiace systémy (PLC). Jednou z dôležitých otázok, ktorú bude potrebné v súvislosti so širším využívaním IIoT doriešiť, je kybernetická bezpečnosť.

Zhrnutie

Rozhodovanie ovplyvňované ručným alebo automatickým, spätnoväzbovým alebo prediktívnym riadením musí byť čoraz rýchlejšie s cieľom pozitívne ovplyvňovať prevádzku a procesy. Rýchle a presné rozhodnutia budú znamenať skutočné riadenie výkonu podnikových technických prostriedkov, čo potom povedie k optimalizácii výkonu celého podniku. To je najdôležitejší prínos využitia IIoT. Načo teda čakať? Dobrým prístupom k nasadeniu projektu IIoT môže byť nasledujúca osnova:

- začnite s menšími pilotnými projektmi a sústreďte sa na ne,

- vyhodnoťte návratnosť investície skôr, ako sa rozhodnete rozšíriť záber projektov,

- uveďte čo najskôr do života projekty na zefektívnenie, ktoré možno rýchlo nasadiť a spravovať,

- prepojte projekty na monitorovanie a správu podnikových technických prostriedkov,

- posuňte sa ku komplexnej správe podnikových technických prostriedkov v rámci dynamickej siete, ktorá obsiahne prevádzkovú (OT) aj informačnú (IT) infraštruktúru,

- konzultujte o týchto projektoch alebo sa spojte so Schneider Electric a získajte skúsenosti z tejto oblasti, ktoré máme z prevádzok po celom svete.

Zdroj: Rovaglio, M.: Industrial Internet of Things (IIoT) Impact on the Oil & Gas Industry Value Chain. White Paper, Schneider Electric. [online]. Citované 10. 1. 2018. Dostupné na: https://go.schneider-electric.com/NAM_SE_US_201703_WP-IIoT-Impact-on-the-Oil-Gas-Industry-ValueChain_Landing-Page.html?source=Content&sDetail=WP-IIoT-Impact-OG-Value-Chain.

-tog-