„Náš prototyp sa odlišuje hmotnosťou, rám o váhe 3,2 kilogramu je zhruba o štvrtinu ľahší, ako keby bol vyrobený tradičnou metódou. Okrem úspory materiálu, ktorú sme docielili tým, že súčiastky sú odľahčené a duté, sme najväčší dôraz kládli na atraktívny dizajn kolobežky a jej výrazný športový vzhľad,“ uvádza Marek Pagáč, ktorý tím strojných inžinierov z VŠB-TU Ostrava riadi pod hlavičkou centra 3D tlače Protolab.

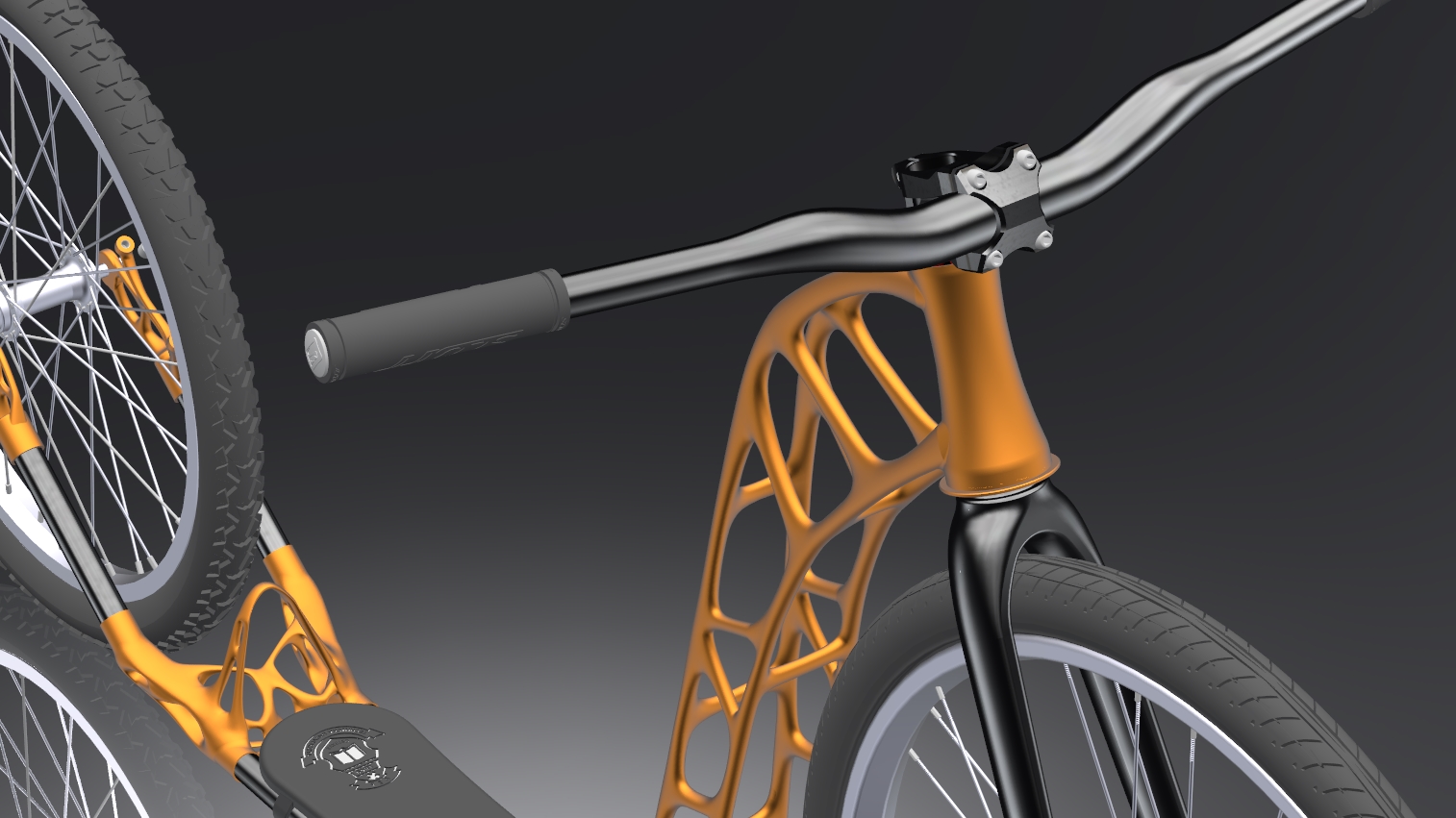

Pri navrhovaní konštrukcie boli uplatnené princípy bioniky, teda odboru, ktorý využíva poznatky zo štúdia živých organizmov a ich štruktúr pre vývoj nových technológií. Dizajn a výroba rámu sa nakoniec ukázali byť najväčšou výzvou. „Chceli sme zachovať tuhosť rámu a súčasne znížiť hmotnosť. Komplikované to bolo najmä u jeho prednej časti, ktorá je dutá a náročnejšia na výrobu. Nakoniec sme všetko vyriešili tým, že sme rám rozdelili a vytlačili štyri diely, ktoré bolo treba znovu zvariť,“ vysvetľujú Lukáš Jančar a Jakub Nechtík, bionickí konštruktéri a výpočtári topologickej optimalizácie.

Kolobežka je moderný trend

Projekt vzišiel zo spolupráce s globálnou spoločnosťou Renishaw, ktorá VŠB-TU Ostrava pred dvoma rokmi zapožičala stroj Renishaw AM 400 pre 3D tlač z kovového prášku. „Teší nás, že to bola práve naša 3D tlačiareň, na ktorej bola vytlačená prvá kolobežka na svete. Podobne pred dvoma rokmi z našich technológií prišiel na svet prvý bicykel z titánovej zliatiny,“ pripomína prvenstvá strojárskej firmy známe svojím inovatívnym prístupom Josef Sláma, generálny riaditeľ Renishaw pre Českú republiku.

K nápadu vytlačiť kolobežku dospel tím vylučovacou metódou. „Z prieskumu trhu sme zistili, že sa automobilový koncern BMW zaoberal 3D tlačou konštrukcie elektromotocyklu a letecký koncern Airbus poukázal na výhody 3D tlače pred dvoma rokmi bionickou konštrukciou motocykla z ľahkej kovovej zliatiny. Z titánovej zliatiny 3D tlačou postavila spoločnosť Renishaw rám bicykla. Chceli sme ísť cestou niečoho, čo doteraz nebolo realizované. Navyše kolobežky v súčasnosti zažívajú obrodenie, veľa ľudí na nich jazdí, čo nám tiež pripadalo príťažlivé. Doteraz sme nenarazili na informáciu, že by niekde vo svete existovalo niečo podobné,“ hovorí Petr Štefek, business development manager Protolabu a mentor tímu.

Nikto z tímu konštruktérov sám na kolobežke nejazdí, a preto realizačný tím vychádzal z modelu českého výrobcu Kostka, ktorý sa im stal referenčnou predlohou pre vlastný návrh. „Potrebovali sme zmerať základné geometrické parametre, aby sme ich mohli preniesť do vlastnej konštrukcie,“ dodáva Jakub Měsíček. Z tejto úvahy malo vzísť rozhodnutie, či konvenčne vyrábanú kolobežku možno vôbec replikovať pomocou aditívnej výroby.

Ako to bude ďalej? Kolobežka druhej generácie

Počas testovania v areáli univerzity získal vývojársky tím užitočné podnety pre vývoj kolobežky druhej generácie, ktorú v súčasnej dobe konštruujú. Vývoj inovovanej kolobežky práve prebieha a v júni sa očakáva zahájenie výroby 3D tlačou, v auguste by mala byť kolobežka prevádzkyschopná. Nový model bude podľa predpokladov predstavený v októbri tohto roka na Medzinárodnom strojárskom veľtrhu v Brne.

Tvorcovia odhadujú, že náklady na vývoj a výrobu unikátnej kolobežky sa pohybujú v radoch niekoľkých stoviek tisíc českých korún, pretože väčšiu časť rozpočtu projektu pokrývajú réžie na rozvoj skúseností s topologickou optimalizáciou a navrhovaním bionickej konštrukcie. Ak by mal byť projekt komercializovaný, potom sa s počtom výroby kolobežiek cena pravdepodobne zníži. Výhodou je tzv. kustomizácia, kde možno navrhnúť kolobežku skutočne na mieru zákazníkovi. Rám je možné optimálne prepočítať na váhu človeka a konštrukciu podriadiť ergonómii.

Projekt by sa neobišiel bez spolufinancovania, ktoré podporil rozpočet Technologickej agentúry ČR v rámci projektu PRE SEED fond VŠB-TU Ostrava, kde je riešiteľom Centrum podpory inovácií. Budúcnosť projektu záleží na výsledku druhej generácie kolobežky a na ďalšom vývoji technológií, napríklad na tom, ako sa bude zväčšovať stavebná komora 3D tlačiarní a s ňou i objem produktov, ktoré pôjde tlačiť naraz. S ohľadom na veľkosť predného rámu by bola na prospech tlač z jedného dielu, čím by sa odstránil technologický proces zváraním.

Aditívna výroba ako samostatný predmet vo výučbe

Aditívna výroba čoby proces používaný pre tvorbu trojrozmerných objektov z digitálnych dát, ako sa niekedy 3D tlač na priemyselné účely nazýva, je veľmi mladý odbor. „Pohybujeme sa v ňom len tretím rokom, ale vidíme v ňom veľkú perspektívu,“ hovorí vedúci centra 3D tlače Marek Pagáč. Aj to je dôvodom, prečo sa 3D tlač ako predmet Aditívne technológie začal v rekordne krátkom čase vyučovať na Fakulte strojní ako voliteľný predmet. V súčasnej dobe sa s 3D tlačou stretnú študenti nadväzujúceho magisterského štúdia v študijnom programe Strojné inžinierstvo a o štúdium prejavuje záujem čoraz viac študentov.

Cieľom je preniesť predmet do bakalárskeho štúdia študijného programu Strojárstvo, kde by bola osnova predmetu zameraná predovšetkým na možnosti technológií 3D tlače a študentom by bol predmet prezentovaný populárno-vzdelávacou činnosťou. Odborne-vzdelávací charakter s vedecko-výskumným potenciálom by bol prezentovaný následne v nadväzujúcom magisterskom či doktorandskom študijnom programe Strojné inžinierstvo, odbor Strojárenské technológie. Odozvu má centrum 3D tlače aj od študentov zo stredných škôl, ktorí už zisťujú, čo sa na VŠB-TU Ostrava naučia a aké má škola vybavenie.

V súčasnej dobe má Fakulta strojní dve 3D tlačiarne pre tlač z práškových kovov a jednu pre 3D tlač z polymérnych práškových materiálov. V nasledujúcich troch mesiacoch sa centrum 3D tlače pod hlavičkou Protolab rozrastie o 3D tlačiareň pre tlač z práškových kovov, jednu 3D tlačiareň pre tlač z práškových polymérov a jednu 3D tlačiareň pre tlač metódou FDM s vystuženými vláknami z kompozitných materiálov.

Okrem toho pripravuje zavedenie medziuniverzitného odboru Priemyselný dizajn spoločne s Univerzitou Palackého v Olomouci, kde bude pre účely výučby zakúpená 3D tlačiareň pre tlač z práškových kompozitných materiálov. Protolab sa tak stane najväčším centrom 3D tlače v Česku a na Slovensku, čo sa týka počtu priemyselných 3D tlačiarní zameraných na tlač z práškových materiálov. Okrem toho centrum pre účely spolupráce s priemyslom a výučbu študentov používa profesionálny softvér pre konštruovanie, topologickú optimalizáciu, simuláciu a predikciu 3D tlače.

Ako prvá „vytlačená“ kolobežka prišla na svet

Pre vytvorenie trojrozmerného dielu sa spravidla využíva technológia nanášania či tuhnutia tenkých vrstiev materiálu. Vďaka tomu možno vytvárať zložité tvary, ktoré nemožno vyrobiť tradičnými technológiami ako sú odlievanie, kovanie a trieskové obrábanie. Aditívna výroba prináša nové konštrukčné možnosti. Umožňuje vyrábať zložité dielce, ktoré by inak museli byť vyrobené z viacerých kusov. Znižuje nároky na množstvo materiálu a tiež znižuje náklady na nástroje. Kolobežka z Ostravy však nie je čisto produktom 3D tlače, ale vznikla aj s prispením tradičných metód. „Zváranie jednotlivých dielov rámu v ochrannej atmosfére argónu bolo jednou z nich, vedľa toho sme lepili prvky z uhlíkového kompozitu a obrábali funkčné plochy. Tie bolo treba okrem toho ešte omieľať, aby sme získali ich hladký povrch,“ upresňuje Lukáš Jančar z Technickej univerzity Ostrava.

Renishaw je jednou z popredných svetových spoločností v odbore strojárskych a vedeckých technológií, so skúsenosťami v oblastiach merania a zdravotníctva. Spoločnosť dodáva výrobky a služby pre širokú škálu aplikácií, od výroby prúdových motorov a veterných turbín, až po stomatológiu a neurochirurgiu. Vedúce postavenie má tiež v oblasti aditívnej výroby (zameriava sa na 3D tlač z kovových práškov a technológiu vákuového liatia). Renishaw je jediným britským výrobcom zariadení pre 3D tlač z kovu. Skupina Renishaw má v súčasnosti vyše 70 pobočiek v 35 krajinách a viac ako 4000 zamestnancov. Približne 2600 zamestnancov pracuje vo Veľkej Británii, kde je sústredená väčšina výskumu, vývoja a výroby spoločnosti.

Radovan Suk

radovan.suk@bestcg.com

Barbora Dlabáčková

barbora.dlabackova@bestcg.com