Inteligentné obrábanie, prepojené továrne, aditívna výroba a „továrne bez ľudí“ boli módne slová minulosti. V súčasnosti sa už mnohé podniky posunuli týmto smerom, a to výrazným spôsobom. Svet sa digitalizoval a rovnako aj výrobné závody. CNC obrábacie stroje sú dnes zložité zariadenia vybavené čoraz sofistikovanejšími prvkami automatizácie. Mnoho CNC obrábacích strojov je tiež pripojených k systémom na plánovanie výrobných zdrojov (z angl. Manufacturing Resource Planning – MRP).

S čoraz väčším počtom vzájomne prepojených CNC strojov je potrebných aj viac ďalších opatrení. V takomto integrovanom riešení je totiž vždy možnosť výpadku komunikácie. Môže to byť veľmi nákladný problém a môže viesť k zastaveniu výrobných liniek. Môže to tiež viesť k zníženiu kvality a straty výkonu podniku. Dobrou správou je, že riešenia sa vyvíjajú, čo bude vyžadovať stále užšiu spoluprácu medzi dodávateľmi softvéru, výrobcami obrábacích strojov a predajcami robotov.

Prenos údajov je pre CNC kriticky dôležitý

Súčasná priemyselná prax v automatizovaných výrobných prevádzkach sa spolieha na metódy prenosu údajov s nízkou presnosťou medzi obrábacími strojmi s počítačovým číslicovým riadením (z angl. Computer Numerical Control – CNC) a systémami počítačom podporovanej výroby (z ang. Computer Aided Manufacturing – CAM), ktoré sa používajú na ich programovanie. Typický jazyk používaný na programovanie CNC strojov, známy ako G-Code, existuje už takmer šesťdesiat rokov a ponúka len obmedzené možnosti pre riadiace údaje. G-Code nebol navrhnutý tak, aby podporoval prenos dát v spätnej väzbe, a preto nie sú systémy CAM ani podnikové riadiace systémy na vyššej úrovni schopné sledovať stav výrobného procesu.

Odpoveďou modernej doby na tieto výzvy sú samostatné štandardy, ktoré umožňujú výmenu údajov s obrábacími strojmi, ako napríklad MTConnect a Open Platform Communications Unified Architecture (OPC UA). Tieto štandardy umožňujú realizovať také prenosy údajov, ktoré sú nezávislé od prenosu príkazov G-Code. Výsledkom je, že riadenie a získavanie údajov je oddelené, čo sťažuje vývoj a nasadzovanie samooptimalizačných inteligentných CNC systémov.

Všetky CNC systémy pre obrábacie stroje využívajú nejaký spôsob výmeny údajov so systémom plánovania procesov, aby sa umožnil prenos príkazových a riadiacich informácií na realizáciu digitálnej reprezentácie dielu. Systém plánovania procesu obrábania CAM je zodpovedný za vytváranie príkazov pohybu rezného nástroja na základe stavu východiskového materiálu a požadovanej geometrie dielu. CAM systémy zvyčajne poskytujú prostredie podobné tomu, ktoré je známe zo systémov pre počítačom podporované návrhy (z angl. Computer Aided Design – CAD) na intuitívnu interaktívnu manipuláciu s digitálnymi geometrickými údajmi.

Výsledné pohybové príkazy generované systémom CAM sú často naformátované v niektorom variante jazyka G-Code, aj keď existujú niektoré ďalšie alternatívy, ako je štandard STEP-NC alebo proprietárne konverzačné formáty. Zložitosť kompletného plánu procesu obrábania pre daný diel závisí od rôznych faktorov, ako je geometria dielu a schopnosti stroja. Ak ide o zložitý diel, procesný plán reprezentovaný v G-Code môžu tvoriť tisíce alebo milióny riadkov programu. Procesný plán znázornený v STEP-NC pozostáva z abstrakcií geometrických prvkov, ktoré sa majú obrábať. Bez ohľadu na formát informácií použitý na prenos plánu procesu je obrábací stroj stále zodpovedný za interpretáciu daných príkazov a ich konverziu na trajektórie pohybu, ktoré dokážu vykonávať osi posuvu stroja.

Integrácia CAM/CNC odkazuje na myšlienku, že systém CAM a riadiaci systém obrábacieho stroja by mali fungovať ako súdržná jednotka s automatickým obojsmerným tokom údajov príkazov a informácií so spätnou väzbou. Takáto architektúra odstraňuje „človeka v slučke“, ktorý je prítomný pri generovaní, vykonávaní a analýze plánov procesov pomocou troch samostatných systémov. Namiesto toho sa všetky kontrolné a analytické úlohy vykonávajú na rovnakej platforme, čo umožňuje lepšiu kontrolu a zvyšuje prehľad o danom procese. Takáto architektúra môže poskytnúť množstvo výhod výrobnému procesu vrátane:

- skrátenia času medzi identifikáciou a vyriešením problémov procesov a zariadení,

- zníženia nákladov a zvýšenia rozsahu plánovania procesov tým, že sa viac spoliehame na inteligenciu potenciálne obsiahnutú v systéme CAM,

- zlepšenia kvality dielov a času cyklu vďaka automatickej optimalizácii parametrov procesu.

Integrácia CAM/CNC je na úrovni prevádzky neoddeliteľnou súčasťou zmysluplnej implementácie kybernetických fyzických systémov (CPS), inteligentnej výroby a Priemyslu 4.0.

Spätná väzba údajov o spracovaní

Zber prevádzkových údajov z obrábacích strojov bol historicky náročnou úlohou, pretože výrobcovia riadiacich systémov neposkytli prostriedky na komunikáciu takýchto informácií. Avšak vznik štandardov na výmenu údajov zo zariadení priemyselnej automatizácie motivoval tvorcov riadenia k implementácii prostriedkov na takýto export údajov. V súčasnosti sa v digitalizovaných výrobných prevádzkach presadzujú dva takéto štandardy, ktoré sa používajú na zber údajov o obrábacích strojoch, MTConnect a OPC UA. Komunikácia, ktorú tieto štandardy umožňujú, je kľúčovým faktorom umožňujúcim integráciu CAM/CNC, pretože poskytuje prostriedky na prenos prevádzkových údajov do rôznych zariadení a systémov.

MTConnect

MTConnect je otvorený, bezplatný, rozšíriteľný štandard na vzájomnú výmenu údajov, ktorý poskytuje spoločnú slovnú zásobu a informačné modely, takže výrobné zariadenia môžu generovať štruktúrované, kontextualizované údaje. Vyvinul ho inštitút MTConnect, čo je organizácia na vývoj noriem akreditovaná ANSI. Má široké uplatnenie u koncových používateľov vo výrobe, ako aj u predajcov strojov a riadiacich systémov. Zariadenie kompatibilné s MTConnect sprístupňuje dostupné údaje prostredníctvom softvéru nazývaného MTConnect Agent, čo je špeciálny http server poskytujúci rozhranie Representational State Transfer (REST), ktoré klientska aplikácia používa na vyžiadanie údajov od zariadenia kompatibilného s MTConnect.

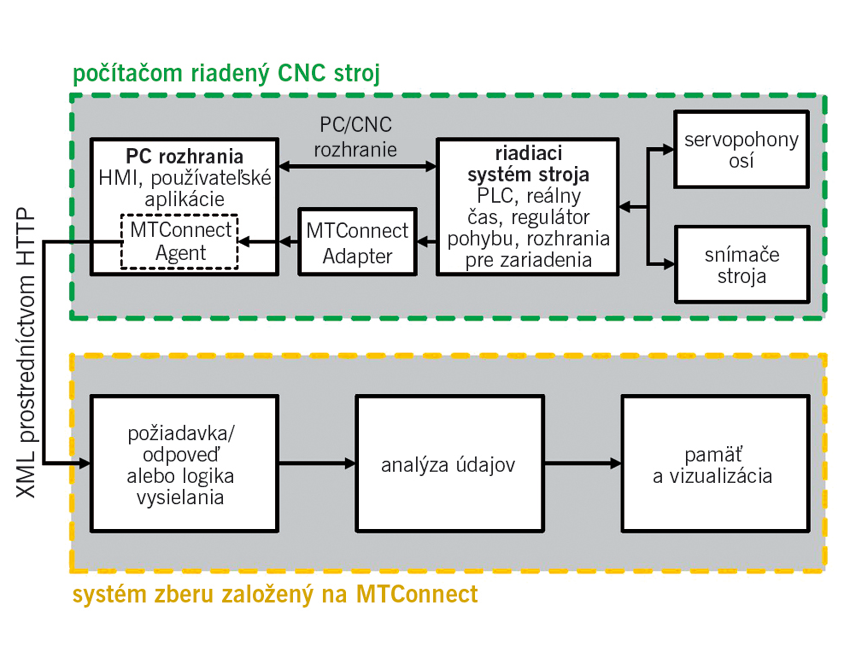

Aj keď MTConnect umožňuje hlasovanie a streamovanie údajov takmer v reálnom čase, ide striktne o protokol určený iba na čítanie, ktorý podporuje iba zber údajov a nie prenos strojových príkazov. Implementátori výrobných systémov kompatibilných s MTConnect by potrebovali udržiavať dve oddelené cesty na prenos údajov: dopredná cesta prenáša strojové príkazy (napr. vo forme G-Code) a spätná cesta nesie prevádzkové údaje vo formáte MTConnect. Príklad architektúry monitorovacieho systému založeného na MTConnect s CNC založeným na PC je na obr. 1.

OPC-UA

Ďalší štandard výmeny údajov, ktorý je zaujímavý pre výskumníkov a vývojárov v oblasti priemyselnej automatizácie, je známy ako OPC UA. Poskytuje platformu umožňujúcu výmenu údajov medzi rôznymi úrovňami prevádzkového plánovacieho a vykonávacieho reťazca. Na rozdiel od MTConnect poskytuje OPC UA syntaktickú (nie sémantickú) interoperabilitu. OPC UA, ktorý spravuje OPC Foundation, je evolúciou pôvodného štandardu OPC založeného na objektovom modeli distribuovaných komponentov (z angl. Distributed Component Object Model – DCOM) od spoločnosti Microsoft. OPC UA bol vyvinutý s cieľom riešiť problémy s proprietárnou povahou DCOM a zvýšiť rozšíriteľnosť štandardu tak, aby pokrýval ďalšie zariadenia a systémy, ktoré nebolo možné integrovať do OPC. OPC UA využíva architektúru orientovanú na služby (SOA). Komunikácia údajov OPC UA sa uskutočňuje pomocou XML (známych ako UA Web Services) alebo binárnych (známych ako UA Native) komunikačných metód medzi OPC UA klientmi a servermi. Štandard OPC UA definuje iba formát správ, ktoré sa prenášajú medzi klientmi a servermi, a neposkytuje štandardizované aplikačné programové rozhranie (API) na implementáciu kompletného zásobníka OPC UA.

Súčasné smery výskumu s OPC UA sú rôznorodejšie ako tie s MTConnect z dvoch hlavných dôvodov: 1. pôvodný štandard OPC existuje dlhšie ako MTConnect, 2. syntaktická interoperabilita poskytovaná OPC UA umožňuje prepojenie širokého spektra zariadení s používateľsky definovanými modelmi údajov. Implementátori OPC UA sa teda nemusia spoliehať na proces vývoja štandardov pri pridávaní ďalších dátových položiek do štandardu a namiesto toho môžu podľa potreby jednoducho definovať dátové modely.

Smerom k inteligencii CNC a integrácii CAM/CNC

Rozdiely medzi metódami komunikácie údajov medzi systémami plánovania procesov a riadiacimi jednotkami obrábacích strojov podnietili záujem o takzvané integrované CAM/CNC výrobné systémy. Takéto výrobné systémy umožňujú úplnejší tok údajov medzi systémom CAM a CNC obrábacím strojom, ako je to možné s typickou architektúrou založenou na G-Code. Takéto riešenie umožňuje úplnejší tok údajov cez celý reťazec plánovania a vykonávania. Na základe publikovaných odborných príspevkov možno hlavné charakteristiky integrovaných CAM/CNC systémov rozdeliť do niekoľkých kategórií (tab. 1). Vyššia dostupnosť a rozlíšenie prevádzkových údajov sa dosiahlo prostredníctvom konštrukcie monitorovacích systémov založených na MTConnect a OPC a sprievodných analytických a vizualizačných aplikácií. Spojenie zhromaždených prevádzkových údajov s plánom procesu s otvorenou slučkou sa realizovalo pomocou STEP-NC a MTConnect. Riadenie subsystémov obrábacích strojov na úrovni zariadení, ktoré je v súčasnosti brzdené prenosom údajov do obrábacieho stroja, ako aj rozhraniami medzi subsystémami (napr. vlastná povaha servopohonov) a jadrom CNC, bolo riešené pomocou heterogénnych konfigurácií hardvéru riadenia pohybu, vývoja vlastných komunikačných protokolov reálneho času a návrhu a implementácie otvorených jadier CNC.

| inteligencia | začlenenie dodatočnej inteligencie do plánovacieho a vykonávacieho reťazca, čo umožňuje automatickú optimalizáciu a riadenie procesov |

| riadenie | dodatočné riadenie trajektórie rezného nástroja a fyzického procesu rezu na najnižšej úrovni, ktoré je iné ako bežne uvádzané metódy riadenia v odbornej literatúre |

| údaje | vyššia dostupnosť a automatická archivácia detailných procesných údajov zo snímačov obrábacieho stroja, ktoré zabezpečujú sledovateľnosť a historickú analýzu |

| granularita | riadenie subsystémov obrábacích strojov na úrovni zariadení prostredníctvom jadra CNC a zariadenia na začlenenie vlastnej procesnej inteligencie, ktorú má vlastník obrábacieho stroja |

| prehľad | rozšírenie prehľadu o procese v reálnom čase a interaktívne pre prevádzkový personál a plánovacie systémy na vyššej podnikovej úrovni |

| vzdialené riadenie | diaľkové ovládanie podnikových technických prostriedkov vo výrobnom prostredí |

| automatizácia | automatické generovanie dráhy nástroja |

| spolupráca | umožnenie distribuovanej a kolaboratívnej výroby |

Tab. 1 Charakteristiky integrovaného CAM/CNC systému

Zlepšenie prehľadu o procese pre prevádzkových zamestnancov a plánovacie systémy na vyšších podnikových úrovniach sa realizovalo prostredníctvom integrácie údajov zo STEP-NC so systémami MES a ERP, využívaním cloudových služieb a vývojom lokálnych a webových aplikácií na monitorovanie a vizualizáciu údajov. Vzdialené riadenie výrobných prostriedkov sa dosiahlo pomocou OPC a architektúr podobných OPC prostredníctvom miestnych a internetových pripojení a automatické generovanie dráh nástroja sa vykonávalo prostredníctvom integrovaných CAD/CAM systémov, ktoré vytvárajú plány procesov založené na vlastnostiach dielov.

Aktuálne výzvy pre inteligentnejšie CNC systémy

Napriek značnému úsiliu smerujúcemu k vývoju integrovaných CAM/CNC systémov možno konštatovať, že reálny výsledok stále chýba. Systémy prezentované v literatúre buď neriešia každý z požadovaných atribútov uvedených v tab. 1, alebo ich schopnosť riešiť určitú požiadavku zostáva základným nedostatkom.

Implementácii úplne integrovanej architektúry CAM/CNC často bránia:

- uzavretá architektúra: vlastná uzavretá povaha komerčných CNC jadier alebo ich sprievodného V/V hardvéru a servoriadenia,

- dostupnosť údajov: nedostatok prístupu k určitým údajom alebo meraniam zo snímačov alebo žiadne zabezpečenie vysokofrekvenčného získavania údajov, ktoré je potrebné na dôkladnú analýzu procesov,

- rozšíriteľnosť: obmedzená schopnosť modifikácie a začlenenia dodatočnej inteligencie.

Hlavná výzva pre široké prijatie STEP-NC spočíva vo vývoji inteligentných riadiacich systémov obrábacích strojov s integrovanou funkcionalitou CAM. Budúce CNC systémy si budú vyžadovať inteligenciu, aby fungovali aj v aplikáciách, kde im môžu byť prezentované chýbajúce alebo neúplné údaje z plánov procesov alebo iných spolupracujúcich zariadení. Vďaka budúcim vylepšeniam široko prijímaných štandardov, ako sú STEP-NC, MTConnect a OPC-UA, budú môcť výrobcovia využívať inteligentnejšie a automatizovanejšie výrobné prostriedky, ktoré budú bližšie k úplnej realizácii charakteristík v tab. 1. Vývoj a prijatie vhodných noriem zostáva hlavnou výskumnou výzvou pri zavádzaní inteligentných výrobných systémov.

Budúci vývoj

Vyššia úroveň automatizácie v obrábaní bude vyžadovať dodatočnú inteligenciu riadiacich systémov obrábacích strojov, aby sa zlepšil prehľad o procese, analýza a automatická optimalizácia. V oblasti CAM systému pôjde o to, aby obrábací stroj bol len sluha, ktorý má byť ovládaný explicitnými príkazmi z nejakého iného systému. Hlavná prekážka pri realizácii inteligentnejších a integrovanejších CAM/CNC systémov spočíva v proprietárnej povahe samotných CNC systémov, ako aj v cestách na komunikáciu údajov, ktoré sa používajú na prenos informácií do/z obrábacích strojov. CNC potrebuje viac informácií z CAM ako jednoduché pohybové príkazy, pretože musí byť schopné reagovať na meniace sa podmienky obrábania v reálnom čase. Napríklad CNC systém by si mal byť vedomý materiálových vlastností obrobku, aby umožnil správnu kontrolu rezných podmienok, ak sú niektoré parametre procesu neočakávane mimo hraníc. Podobne aj CAM systém potrebuje procesné informácie z obrábacieho stroja na vytvorenie a optimalizáciu najefektívnejších dráh nástroja.

Tieto požiadavky vyžadujú vývoj inteligentnejšieho a integrovanejšieho CNC systému, kde je hranica medzi CAM a CNC nejasná a oba fungujú ako súdržná jednotka. Spätnú väzbu z procesu v reálnom čase poskytne CAM systém riadiacemu systém stroja, čo sa použije na zlepšenie produktivity procesu a kvality výsledných dielov. CAM systém tak bude slúžiť ako inteligencia CNC stroja v integrovanej architektúre. Namiesto interpretácie tradičného plánu procesu generovaného offline systémom CAM je CNC riadený priamo systémom CAM: všetky trajektórie sú generované v systéme CAM pomocou požadovanej geometrie dielu, doprednej a inverznej kinematickej transformácie obrábacieho stroja a obmedzení dynamického pohybu osí obrábacieho stroja. Prevádzkové údaje sa posielajú späť do CAM systému zo snímačov (vrátane snímačov polohy osí) na obrábacom stroji, čo umožňuje analýzu dráhy nástroja a optimalizáciu.

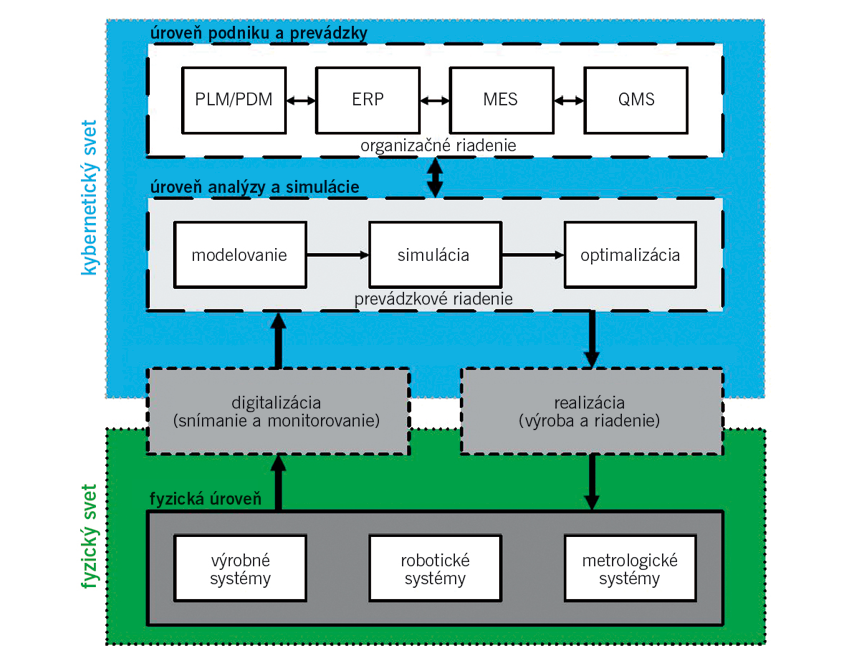

Tieto procesné údaje s nízkou úrovňou a vysokým rozlíšením budú dostupné vyšším úrovniam výrobného podniku, čo prinesie prehľad o procesoch na prevádzkovej úrovni. Funkcionalita počítačom podporovaného inžinieringu (z angl. Computer Aided Engineering – CAE) bude začlenená do systému CAM/CNC, aby bolo možné realizovať simuláciu procesu riadenia a učenia takmer v reálnom čase. Subsystém na plánovanie trajektórie už nebude proprietárnym prvkom systému CNC, namiesto toho bude otvoreným a prispôsobiteľným podsystémom, ktorý môže výrobca vyladiť podľa požiadaviek procesu. Integrovaná architektúra, ktorá umožňuje úplný tok údajov v celom reťazci plánovania a realizácie procesu, je znázornená na obr. 2.

Dodatočná inteligencia, ktorú musia mať systémy CNC, sa nemusí nevyhnutne nachádzať v samotnom riadiacom systéme stroja; s príchodom poskytovateľov cloudových služieb, ktorí ponúkajú čoraz väčšie množstvo výpočtového výkonu a inštancií s akceleráciou grafických procesorov (GPU), možno začleniť určitú inteligenciu do výpočtových zariadení mimo podniku. Distribúcia inteligencie mimo obrábacieho stroja umožní ďalšiu spoluprácu medzi spoločnými aktívami vo výrobnom procese, ako aj zariadeniami v rôznych geografických oblastiach. Tento vývoj podstatne prispeje k efektívnosti a produktivite inteligentnej továrne, ale bude vyžadovať inteligentnejšie, otvorenejšie a rozšíriteľnejšie CNC systémy.

Literatúra

[1] Lynn, R. – Helu, M. – Sati, M. – Tucker, T. – Kurfess, T.: The State of Integrated CAM/CNC Control Systems: Prior Developments and the Path Towards a Smarter CNC. [online]. Citované 2. 8. 2023.

[2] Present And Future of CNC Machining in Industry 4.0 Setup, Finite3D. [online]. Citované 2. 8. 2023. Publikované 14. 10. 2021.

[3] What automation, digitization and process integration can do in machining. DMG Mori, whitepaper. [online]. Citované 2. 8. 2023.

-tog-