Historicky najstaršie a najznámejšie povrchové úpravy sú dekoračné a náboženské maľby na stenách jaskýň. Ich primárnym účelom nebola povrchová ochrana proti vonkajším vplyvom. Medzi prvé povrchové úpravy môžeme zaradiť tiež natieranie kovov živočíšnymi tukmi, respektíve rastlinnými olejmi, ktoré mali konzervačnú a ochrannú funkciu.

Rozsah a použiteľnosť povrchových úprav, s akými sa dnes stretávame, nemá v histórii ľudstva obdobu. Súvisí to hlavne s nástupom priemyselnej revolúcie a automatických výrobných systémov, so zvyšovaním efektivity výroby a tlakom na minimalizovanie nákladov v priemyselných podnikoch. Automobilový priemysel ako kľúčové priemyselné a ekonomické odvetvie mnohých krajín prežíva v posledných rokoch najturbulentnejšie obdobie. Ovplyvňovaný pandémiou Covidu 19, nedostatkom polovodičov, prerušením dodávateľsko-odberateľských vzťahov, zvyšovaním legislatívnych a environmentálnych požiadaviek, požiadaviek na znižovanie emisií CO2 a prechodom na elektromobilitu nemá inú možnosť než zvyšovať automatizáciu v priemyselných podnikoch.

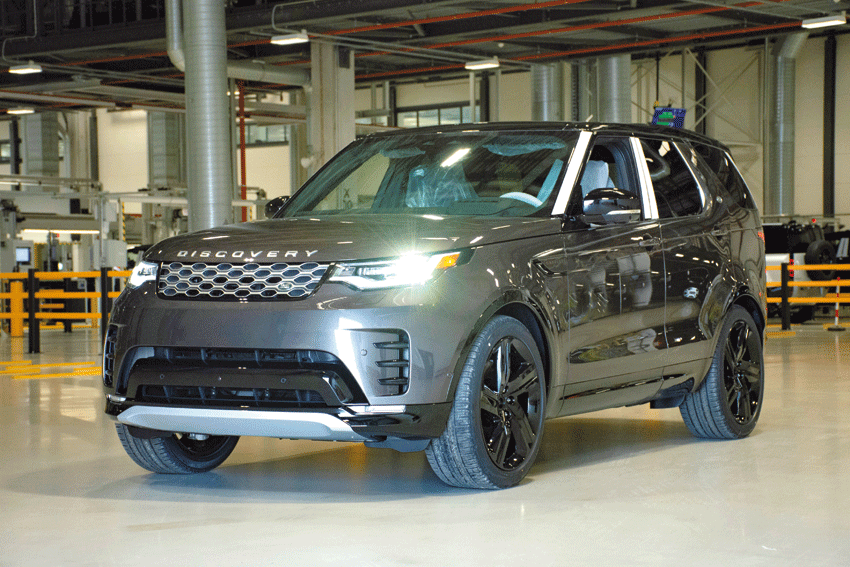

Z nitrianskeho JLR vychádzajú svetovo oceňované autá

Najnovší výrobný závod JLR sa nachádza v prekrásnom historickom meste Nitra. V súčasnosti tu pracuje viac ako 4 500 priamych zamestnancov. Výrobný areál pozostáva z karosárne, lakovne, montáže, energetického centra, školiaceho centra, logistických priestorov a kancelárií.

Stavebné práce sa začali v priebehu roka 2016 a sériová výroba modelu Discovery bola spustená v priebehu roka 2018. Sériová výroba automobilu Defender bola realizovaná postupne od roku 2019 do roku 2022 pre tri rôzne dĺžkové varianty. Najprv model Defender 110, potom Defender 90, posledná bola najdlhšia verzia Defender 130. Pre zaujímavosť môžeme uviesť, že v roku 2019 bol Discovery ocenený ako najlepšie SUV strednej triedy v Amerike. Defender získal od svojho znovuuvedenia na trh v roku 2020 celosvetovo viac ako 75 ocenení, napríklad Auto roku 2021, Dizajn roku 2021, SUV roku 2021.

Lakovňa

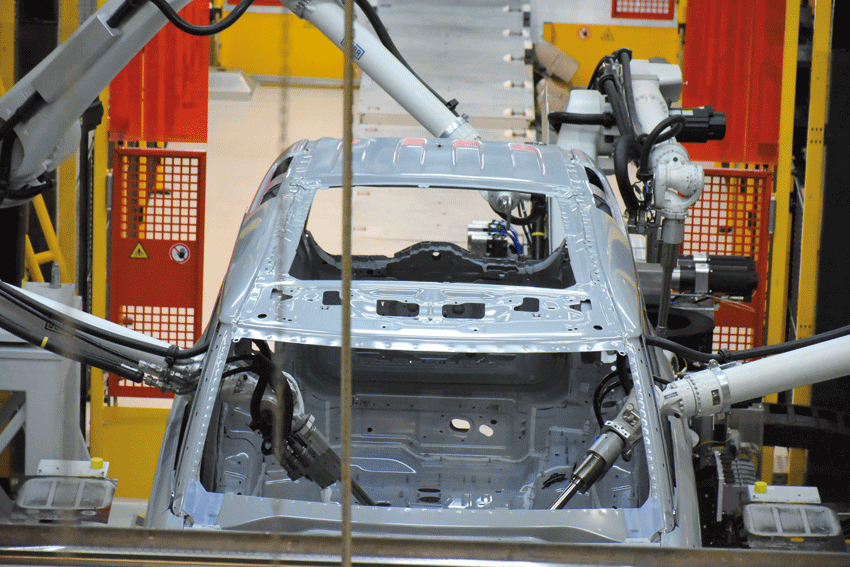

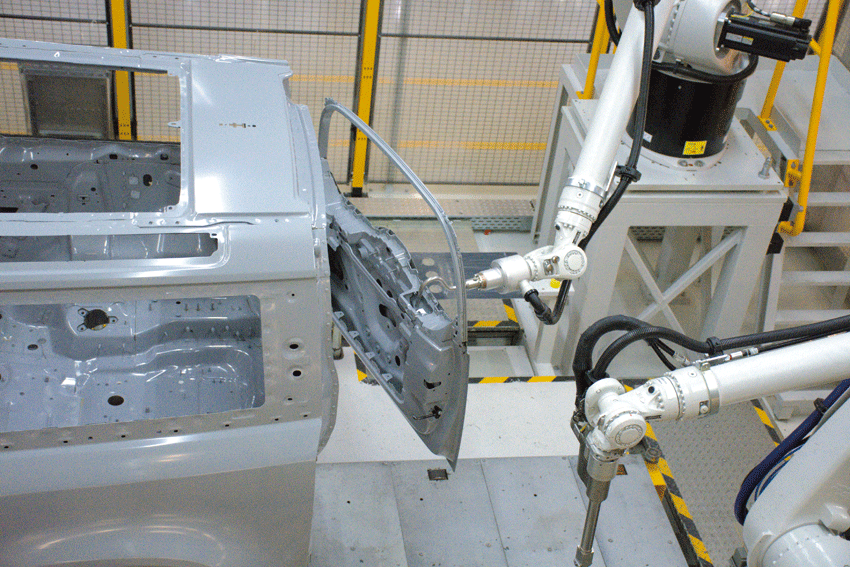

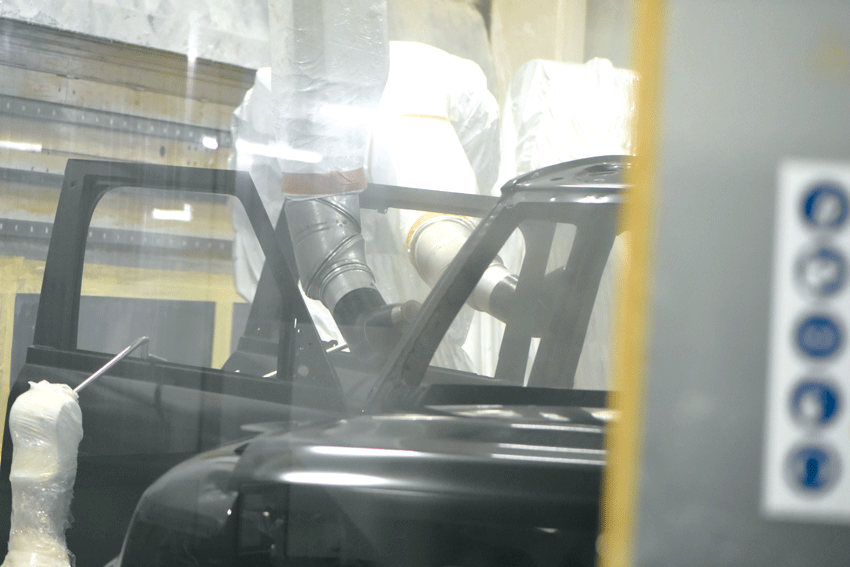

Lakovňa JLR v Nitre pokrýva plochu 52 000 m2. Je rozdelená do štyroch úrovní. Technológie umiestnené na prízemí sú utesňovanie, brúsenie, leštenie a procesy vizuálnej kontroly. Vo výške 4,7 m je dopravníkový systém, ktorý prepája jednotlivé procesy a technológie celej lakovne. Úroveň 9,5 m je určená na automatickú aplikáciu plniča, základnej farby a laku. Tiež sú tu vypaľovacie pece. Poschodie 14,7 m obsahuje vzduchotechnické jednotky a termálne oxidačné jednotky. V závislosti od modelového roku možno lakovať až 16 veľkosériových farebných odtieňov. Najväčšiu časť z celej produkcie tvoria, samozrejme, farby ako čierna, biela a strieborná. Automatizácia pozostáva celkovo z 56 aplikačných robotov a 36 robotických otváračov.

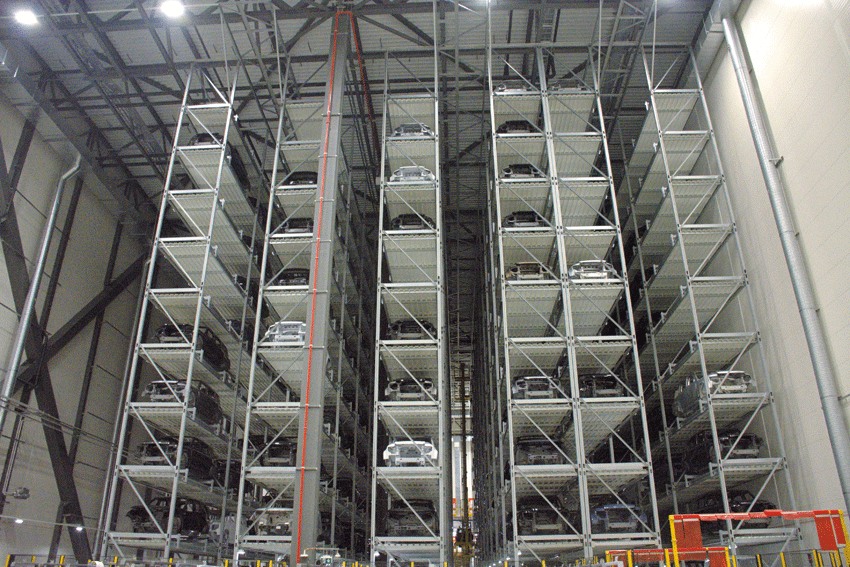

Automatický zakladací systém karosérií

Automatický zakladací systém karosérií (ASRS – Automatic Storage and Retrieval System) je v lakovni strategicky umiestnený medzi karosárňou a montážou. Plní hneď niekoľko funkcií. Slúži na uskladnenie vozidiel určených na povrchovú úpravu a vozidiel, ktoré sú povrchovo upravené a smerujú na montáž. Zabezpečuje plynulosť výroby optimalizáciou rôznych časových cyklov jednotlivých technológii karosárne, lakovne a montáže. Týmto systémom sa reguluje aj požadovaný tok karosérií v lakovni a montáži. Slúži na optimalizáciu plánovania a zefektívňovania výroby, keďže umožňuje plánovanie výroby v dávkach. Podľa momentálnych objednávok zákazníkov v závislosti od výbavy, farby a modelových variantov umožňuje odosielať na montáž optimálnu kombináciu karosérií. S automatickým zakladacím systémom možno dosiahnuť efektivitu sekvencovania až 99 %. Má výšku približne 24 m a 648 miest na karosérie vozidiel. Skladá sa zo šiestich vysokostohovacích skladov. Vkladanie a vyberanie karosérií zabezpečujú tri automatické zakladače, ktoré majú výšku až 24 m. Ďalej sa skladá z čítačiek RFID štítkov, bezpečnostných snímačov, svetelných bezpečnostných snímačov, bezpečnostných bariér, bezpečnostného brzdiaceho systému a snímačov prítomnosti karosérií, otočných a priebežných dopravníkov.

Automatický zakladací systém karosérií je riadený softvérom bežiacim v PLC, ktorý komunikuje s riadiacim softvérom lakovne s názvom EcoEmos; ten je riadený systémom MES. Automatický zakladací systém je skonštruovaný tak, že umožňuje vkladať alebo vyberať jednu karosériu každých 12 sekúnd.

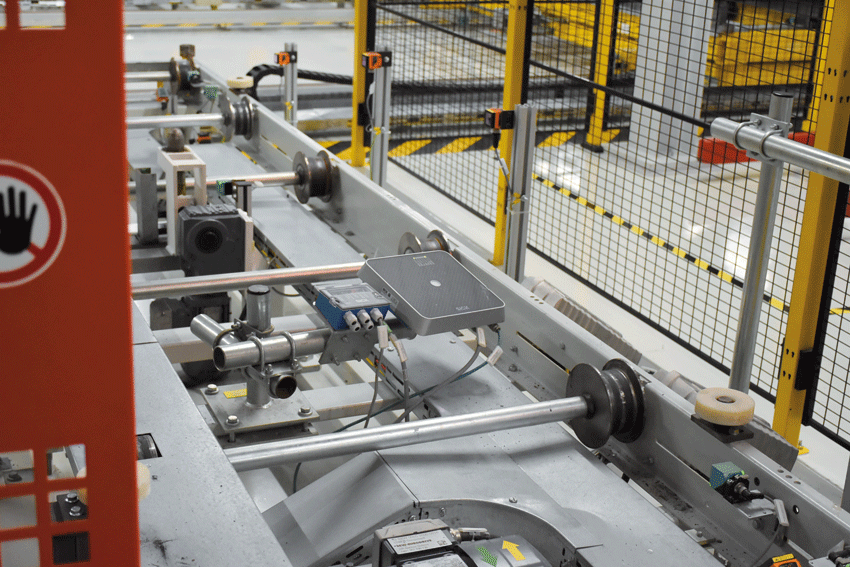

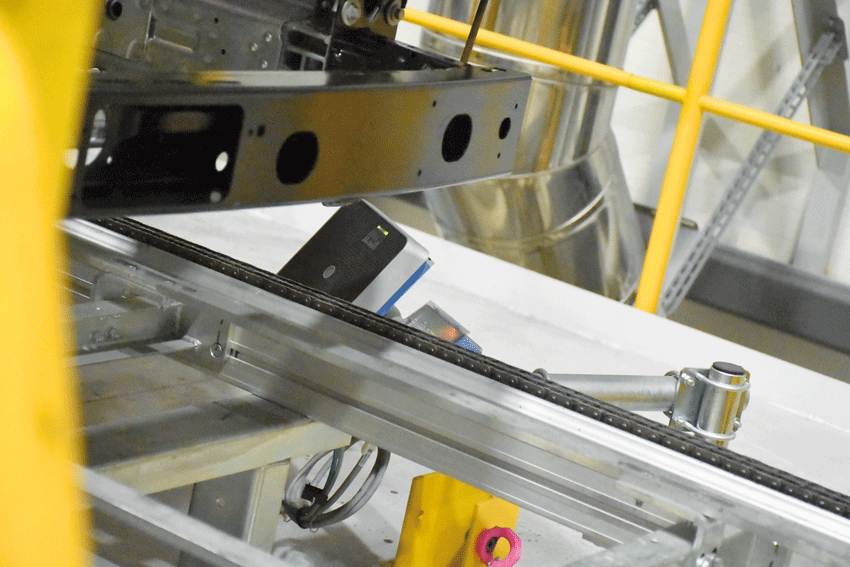

Monitorovanie karosérií v toku RFID štítkami

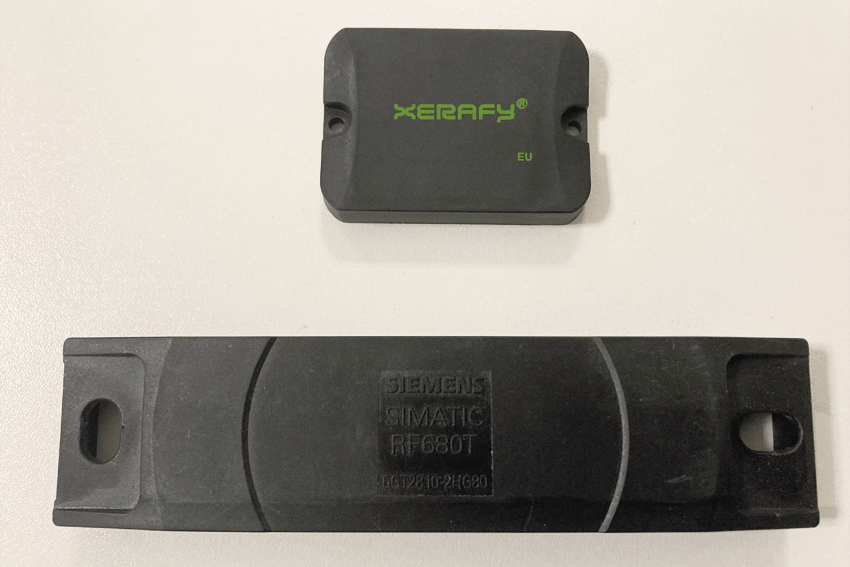

Existujú rôzne spôsoby monitorovania lokácie a stavu vyrábaných produktov v priemyselnej výrobe. Pri navrhovaní produkčných priemyselných systémov pre lakovňu JLR Nitra sme uvažovali o rôznych vyhotoveniach monitorovania karosérií. Jednou z možností bolo ponechať systém čítania informácií z čiarových kódov, ktorý sa používa v karosárni. Informácie o karosérii sú monitorované čítačkami čiarových kódov na kritických miestach v karosárni a medzi karosárňou a lakovňou. Tento variant bol zamietnutý, keďže nálepky s čiarovými kódmi nie sú odolné mechanickým, chemickým či teplotným vplyvom. Na trhu sú dostupné omnoho odolnejšie varianty na monitorovanie výrobkov v priemyselných podnikoch, a to sú RFID štítky. Skúsili sme rôzne druhy RFID štítkov od rôznych výrobcov.

Ako najvhodnejší na využitie v lakovni pre naše potreby bol vybraný RFID štítok od firmy Siemens. Tento RFID štítok pracuje pri frekvencii 865 až 928 MHz, má čip typu NXP a je umiestnený na traverznom nosiči karosérie. Dôležité však pre nás boli aj ďalšie jeho vlastnosti, napr. odolnosť proti chemikáliám, vode, otrasom a vibráciám, rovnako schopnosť pracovať pri teplote vyššej ako 140 °C, respektíve ako 200 °C, pričom výrobca uvádza presne definovaný počet hodín používania alebo zápisov. Neobsahuje silikón, čiže nie je kráterotvorný, čo je pre lakovňu kritický údaj. A je certifikovaný do výbušného prostredia II 2G Ex ib IIB T6.

Na sledovanie karosérie sa používa aj RFID štítok od firmy Xerafy; čítanie a zapisovanie údajov z tohto štítka sa používa v prípade, ak je karoséria vozidla umiestnená na pozdĺžnom nosiči karosérie v oblasti aplikácie tmelu, farby a laku. Tento RFID štítok spĺňa tiež náročné podmienky použitia v lakovniach, a to odolnosť proti vode, prachu, chemikáliám, nárazom, môže byť používaný vo výbušnom prostredí a jeho použitie je možné až do 250 °C. Každý RFID nosič má uložené údaje, ako je typ karosérie, modelový rok, presné označenie karosérie, ktoré je vyrazené na karosérii, a farbu karosérie. Ako inteligentný snímač sa používa snímač RFU630-131xx od firmy Sick, ktorý umožňuje automatickú stacionárnu identifikáciu rádiových dátových nosičov na pohyblivých alebo stacionárnych objektoch.

Automatická aplikácia tmelu na karosériu vozidla

Spoje medzi konštrukčnými dielmi karosérie a špecifické miesta treba utesniť pomocou špeciálneho tmelu. Nanesený tmel zabraňuje korózii, priesakom a slúži aj na utlmenie vibrácií a hluku prenikajúcich do kabíny auta počas bežnej prevádzky. Pred robotizáciou automobilového priemyslu sa tmely nanášali ručne pomocou relatívne ťažkých dávkovacích dýz. Tento manuálny spôsob bol fyzicky veľmi náročný a náchylný na chyby v procese. Automatizácia tmelenia umožnila zrýchlenie a rádovo vyššiu spoľahlivosť a opakovateľnosť aplikácie. Niektoré špecifické tmeliace záplaty sa môžu aplikovať ručne, ale štandardne je celý proces automatizovaný.

V lakovni JLR Nitra je karoséria pred samotným tmelením oskenovaná pozičným systémom (vision system), ktorý vypočíta prípadnú odchýlku od ideálnej polohy v priestore a nameranú odchýlku odosiela do riadiaceho systému robotov, ktoré potom presne nanesú požadované vrstvy tmelu na definované miesta. Prvý automatický utesňovací proces realizuje stanica ISS (Internal Seam Seal – utesňovanie vnútorných spojov) s dvomi aplikačnými robotmi a robotickým manipulátorom na otváranie a zatváranie piatich dverí. Druhou stanicou v poradí je automatická aplikácia NVH (Noise, Vibration, Harshness – tlmenie hluku a vibrácií) s dvomi robotmi, počas ktorej je na presne definované miesta nanesená hrubá vrstva tlmiaceho tmelu, ktorý zabraňuje nadmernému hluku a vibráciám prenikať do kabíny auta. Na ďalšej stanici UBS (Under Body Sealer – utesňovanie podvozku) sa automaticky aplikuje tmel na kritické miesta s najväčším rizikom korózie. Na tejto stanici sa nachádzajú dva aplikačné roboty. Tmel sa po aplikácii vytvrdzuje v peci pri teplote 175 °C. Po vypálení tmel spĺňa všetky náročné technické požiadavky a zabezpečuje odolnosť karosérie proti korózii a vodným priesakom počas celej životnosti automobilu.

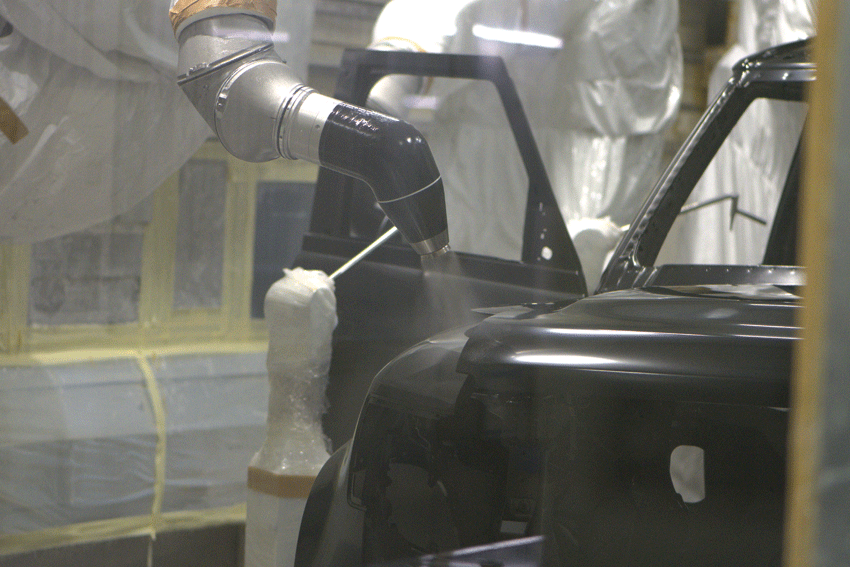

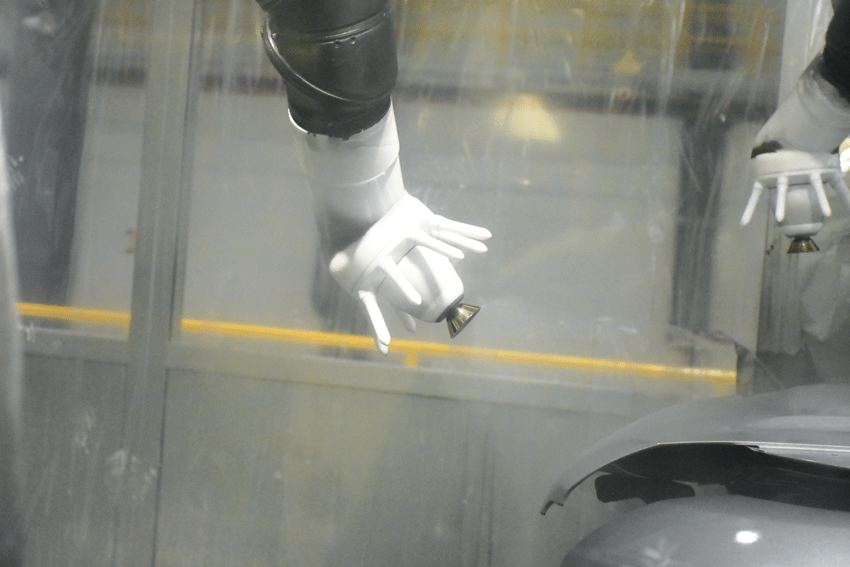

Automatická aplikácia farieb a laku na karosériu vozidla

Pri povrchových úpravách vozidiel sú na karosériu vozidla aplikované rôzne druhy vrstiev. Najčastejšia je aplikácia plniča, farby a laku. Cieľom aplikácie plniča je zlepšiť adhézne vlastnosti a aplikovať medzivrstvu, ktorá pomôže vylepšiť vlastnosti finálneho povrchu. Ďalší dôvod aplikovania plniča je vyplnenie nerovností povrchu v rámci možností a zlepšenie finálneho vzhľadu produktu. Tiež prispieva k zníženiu efektu pomarančovej kôry. Dôležitá vlastnosť plniča je aj ochrana už aplikovaných vrstiev proti ultrafialovému žiareniu. Rovnako zvyšuje odolnosť proti korózii a zlepšuje mechanickú odolnosť celkovej povrchovej úpravy.

Ďalšia aplikovaná vrstva, farba je najvýraznejšou charakteristickou vlastnosťou povrchových úprav. Na automobile si zákazník všimne jeho farbu ako prvú. Farba a farebnosť je jedným z hlavných parametrov, ktoré si zákazníci volia prakticky pri akomkoľvek produkte. Vizuálne dotvára celkový dojem z produktu, láka zákazníkov ku kúpe a presviedča o správnosti tohto kroku. Zákazníci si kupujú to, čo sa im páči, takže táto vlastnosť je jedna z kľúčových, čo si výrobcovia a predajcovia dobre uvedomujú.

Najvrchnejšou vrstvou je lak. Táto vrstva má hlavne ochranný účel. Materiálovým a chemickým zložením je lak ideálny ako ochranca proti poveternostným a mechanickým vplyvom, je relatívne odolný proti pôsobeniu mydiel a saponátov. Lak chráni vrstvy pod ním pred znehodnotením. Dotvára konečný vizuálny efekt, lesk, farebnosť a je takmer nenahraditeľnou povrchovou úpravou.

V lakovni JLR Nitra sú aplikácie plniča, farby a laku plne automatizované. Riadiaci softvér lakovne EcoEmos komunikuje s hlavným riadiacim systémom závodu MES. Údaje uložené na RFID štítkoch sú čítané RFID čítačkou, následne odosielané do PLC lakovacích kabín a do systému EcoEmos. V lakovacej kabíne prebieha neustála komunikácia svetelných snímačov, snímačov prítomnosti karosérie, snímačov prietoku vzduchu, vlhkosti, teploty, prietokomerov farby, lakovacích robotov s PLC a riadiacim systémom lakovne tak, aby bola zabezpečená požadovaná kvalita výrobku. Odchýlka od požadovaných hodnôt je okamžite hlásená do kontrolného operačného strediska.

Karoséria automobilu sa pred aplikáciou jednotlivých vrstiev očistí v automatickej stanici predúpravy, ktorá obsahuje aj ofuk a ionizáciu povrchu. Automatická aplikácia lakovacími robotmi je rozdelená na dve principiálne zóny – aplikáciu interiérových častí vozidla a aplikáciu exteriéru. Hoci sa pri týchto technologických krokoch používa rovnaký druh lakovacích a otváracích robotov, na robotoch sú umiestnené odlišné druhy aplikátorov. Plnič je aplikovaný pomocou 11 lakovacích robotov a piatich robotov určených na otváranie dverí a kapoty. Farbu nanáša 16 lakovacích robotov a šesť robotov určených na otváranie dverí a kapoty. Lak je aplikovaný pomocou 15 lakovacích robotov a piatich dverových otváračov. V lakovni JLR Nitra máme systém lakovania Stop & Go (zastaviť & ísť) – karoséria automobilu zastane na presne určenom mieste a až potom lakovacie roboty iniciujú lakovací proces.

Záver

Pri súčasnom stave automatizácie procesov a stupni rozvoja výrobných softvérov je možné prakticky úplné nahradenie človeka v jednotlivých medzistupňoch výroby. Kroky s nulovou alebo nízkou pridanou hodnotou, ako napríklad vkladanie, prekladanie, prepravovanie, vyťahovanie dielov, môžu realizovať manipulačné, kolaboratívne a prepravné roboty.

Úplné nahradenie človeka však ešte stále nie je možné v oblasti povrchových úprav, hoci povrchové úpravy ako jednotlivé technologické procesy sa už z veľkej časti vykonávajú bez priameho zásahu pracovníkov. Ide napríklad o lakovanie automatickými robotmi, aplikácia tmelov, eloxovanie v kyselinách, galvanické pokovovanie. Dôvodom je hlavne prostredie nebezpečné pre pracovníkov, riziko otravy, výbuchu atď.

Niektoré z technologických procesov povrchových úprav sú ešte stále problematické. Ide napríklad o automatickú detekciu chýb a ich automatizovanú opravu. Existujú síce systémy využívajúce skenovanie produktu, ktoré lokalizujú, zatriedia a opravia chyby povrchových úprav, avšak ich fungovanie v reálnej praxi veľkosériovej výroby je ešte stále otázne. Tiež ide o automatickú aplikáciu pások a záslepiek do relevantných častí karosérie. Chýbajú aj relevantné a funkčné riešenia automatizácie maskovania zložitých tvarov dielov či automatizované výrobné systémy na aplikáciu ochranných fólií na automobil. Špeciálne edície vozidiel lakované unikátnymi farebnými kombináciami zase vyžadujú mimoriadnu úroveň manuálnych zručností, ktorú možno dosiahnuť až rokmi praxe. Rovnako finálne leštenie áut určených na výstavy realizujú tímy špeciálne vyškolených profesionálov, ktorí zabezpečia špičkovú vizuálnu kvalitu. Aktuálne neexistujú zariadenia, ktoré by dokázali v plnom rozsahu nahradiť ľudské oko či prácu ľudských rúk v povrchových úpravách a to je možnosť ďalšieho rozvoja automatizácie a výrobných technológií, ako aj podnikateľská príležitosť výrobcov zariadení automatizácie.

Ing. Ján Lilko, PhD., MBA

ME Paint Programmes & Facilities Manager

jlilko@jaguarlandrover.com

Vyštudoval materiálové inžinierstvo a povrchové úpravy na MTF STU v Trnave. V roku 2022 ukončil doktorandské štúdium na TF SPU v Nitre. V automobilovom priemysle pracuje už 15 rokov v rôznych krajinách ako Slovensko, Španielsko, Česká republika, Rakúsko a Anglicko. Viedol projekty, ako sú Sputter Metacircle, centrum Hardcoating, linka Antifog, implementácia výroby svetlometov pre firmy Mercedes, MAN, Scania, Embraer KC390. Od roku 2017 pracuje ako manažér pre nové programy a zariadenia vo firme JLR Nitra. Riadil projekt výstavby technológie lakovne a implementáciu modelov Discovery a Defender v lakovni. Je autorom publikácie Povrchové úpravy v priemyselných podnikoch, ktorá vyšla v roku 2023.

Zdroj text a foto: JLR Nitra