História

Výroba nábytku v Topoľčanoch sa zrodila v roku 1911, keď Adolf Schmidt sprevádzkoval prvú pílu na rezanie masívneho dreva. V začiatkoch boli činnosti zamerané na výrobu hranolov, podvalov a konštrukčných dielov pre lode z bukového masívu. V roku 1947 vznikla na tomto území spoločnosť Industria, ktorá sa zaoberala aj výrobou nábytku. Od roku 1958 nastúpil na scénu podnik Mier, keď patril medzi dva najväčšie závody na výrobu nábytku v bývalom Československu. Jeho existencia pretrvávala až do roku 1999. Počas svojej prevádzky prirodzene rozširoval sortiment svojej výroby a strojno-technologického parku. V roku 1999 podnik po prvej vlne kupónovej privatizácie ako právny subjekt zanikol. Vďaka dvom vtedajším zamestnancom Mieru však tradícia výroby nábytku v Topoľčanoch nepominula.

Tí založili spoločnosť Decodom a najskôr v podobe prenájmu a neskôr kúpy výrobných priestorov a strojov pokračovali v rozvíjaní vlastných predstáv o smerovaní nábytkárskeho priemyslu v tomto regióne. Začiatkom roka 2000 mal Decodom 360 zamestnancov, ktorých rady sa rozšírili na dnešných vyše 1 100. Spoločnosť sa z dôvodu konkurencieschopnosti a náročnosti spracovania masívneho dreva veľmi rýchlo preorientovala na výrobu nábytku z aglomerovaných materiálov. Tento strategický krok vyžadoval rozsiahle investície do kúpy nových strojno-technologických zariadení. Decodom odvtedy vyrába nábytok z drevotrieskovej laminovanej dosky a MDF dosky povrchovo upravenej fóliou lisovanej vo vákuových lisoch (predné plochy). Mimochodom od roku 1999 sa v podniku na inovácie a modernizácie preinvestovalo 50 miliónov eur (1,5 miliardy Sk).

Na Slovensku patrí k priekopníkom. Bol jedným z prvých, ktorý začal farebne zlaďovať jednotlivé časti nábytku (korpus s chrbtom a hranami skriniek), resp. fóliu použitú na vákuové lisovanie predných plôch s korpusom. Do roku 2006 bola výroba v Decodome značne závislá od dopytu v Nemecku, kam sa exportovalo zhruba 70 % celej produkcie. Počnúc rokom 2006 sa topoľčiansky nábytkársky podnik rozhodol rozdeliť svoje exportné trhy na viacero odberateľov a rozložiť riziko na minimálne tri oblasti. Z tohto dôvodu sa Decodom začal výrazne angažovať na slovenskom území. Odvtedy sa celkové riziko ustálilo na približne troch rovnakých častiach – 30 až 35 % tvorí Nemecko, 30 % vlastné maloobchodné siete na Slovensku a zvyšok veľkoobchodná sieť na Slovensku, v Českej republike, Maďarsku, Chorvátsku a ďalších krajinách.

Decodom tvoria tri základné časti – samotná fabrika, expedično-logistické centrum a maloobchodná sieť. Materská najväčšia maloobchodná predajňa priamo v Topoľčanoch je zároveň spojená s logisticko-expedičným centrom s plochou (14 600 m2 skladovej plochy), kam putujú kompletne všetky výrobky a komponenty vyrobené v podniku. Súčasťou štruktúry topoľčianskeho výrobcu nábytku sú oddelenia, ktoré zabezpečujú bezproblémový chod závodu. Medzi ne patria vlastná kotolňa, stredisko servisu a údržby (mechanická dielňa, elektro- a strojná údržba), bezpečnostná služba, vlastná doprava či požiarna skupina. Dôležitým oddelením je vývoj, ktorý sa skladá z vývoja nových výrobkov a materiálového vývoja (v spolupráci s dodávateľmi).

Dva nosné závody

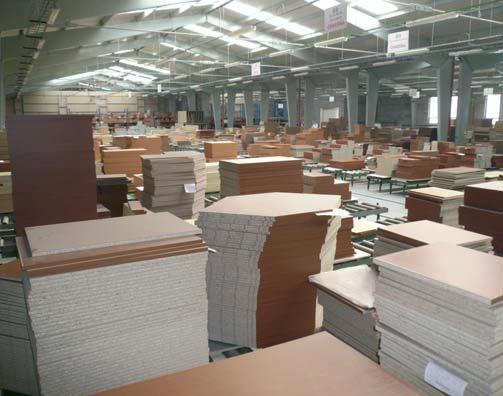

Výrobnú časť Decodomu tvoria tri základné výrobné závody. Závod 1 je zameraný na výrobu kuchýň, spální a predsieňového, resp. univerzálneho nábytku. V závode 2 sa vyrába nábytok pre obývačky a jedálne. Tieto dva montážne závody sú v Decodome nosné. Disponujú vlastnými montážnymi líniami, medziskladmi a strojnými dielňami zabezpečujúcimi výrobu korpusov pre jednotlivé druhy výrobkov. Závod 3 vyrába predné plochy (v priemere 150- až 180-tisíc vákuovo lisovaných plôch mesačne) a komponenty (podnože, ozdobné prvky) pre dva nosné montážne závody 1 a 2. V začiatkoch sa okrem predných plôch vyrábalo v závodoch 1 a 2 prakticky všetko (chrbty skriniek z drevovláknitej dosky, rozdelenie a balenie kovaní pre montáž, príprava kartónov a baliaceho materiálu atď.).

Postupom času sa v rámci zefektívnenia výroby a výšky materiálových nákladov pristúpilo k modifikácii koncepcie výroby. Závody sa špecializovali vyslovene na výrobu korpusov a montáž. Výsledkom zmeny koncepcie bol vznik subdodávateľských stredísk s ich vlastnou organizačnou štruktúrou a strojno-technologickým vybavením, ako je výroba kartónov, kde sa vyrábajú všetky obalové materiály pre oba montážne závody, výroba centrálneho balíčkovania kovania (presná skladba balíčkov pre oba montážne závody), výroba chrbtov skriniek (pre oba závody) a výroba kuchynských pracovných dosiek (výroba a balenie dosiek). Z montážnych liniek závodov tak schádza finálny výrobok vo forme montovaného alebo demontového nábytku, putuje do expedično-logistického centra a odtiaľ ďalej k zákazníkovi.

Stovky variácií

Z montážnych liniek schádza 20 typov kuchýň v deviatich rôznych korpusoch. S tým súvisiace pracovné dosky sa vyrábajú v 29 možných farebných vyhotoveniach. Z hľadiska možnosti kombinácie korpusov a predných plôch vystupuje v sortimente kuchýň 117 rôznorodých variantov. V ponuke ďalej figuruje 31 druhov obývačkových zostáv v trinástich korpusových základniach, dovedna približne v sto rôznych kombináciách. Závod 1 tak musí narábať po zohľadnení všetkých možných prvkov a súčiastok až so 100-tisíc položkami, závod 2 až so 45-tisíc položkami.

Strojno-technologický park

Výrobné operácie vykonáva 80 strojných zariadení, z ktorých je 53 veľkokapacitných CNC riadených. Zvyšok tvoria jednoúčelové jednoduché manuálne nastaviteľné stroje, ako napríklad formátovacie píly, spodné frézy a ďalšie. Približne 80 % strojných zariadení pochádza od renomovaných výrobcov, a to najmä od nemeckej skupiny Homag Gruppe, ktorá disponuje komplexnou ponukou špičkových CNC vŕtacích a frézovacích strojov, liniek plošného opracovania, nárezových centier, manipulačnej techniky (nakladače, vykladače), vákuových lisov a pod. Takmer každé strojné zariadenie od tejto nemeckej skupiny je vyrobené na mieru presne podľa požiadaviek. Servis a kontrola bezporuchovosti strojov môže prebiehať v prípade potreby 24 hodín denne, pričom v centrále v Nemecku majú prostredníctvom modemov ku každému stroju priamy prístup s možnosťou vykonávania diagnostiky, nastavovania a plnej kontroly. Strojné zariadenia rôzneho charakteru súvisia výlučne s výrobou nábytku. Každý montážny závod má svoje nárezové centrum. Na formátovanie a hranenie dielcov slúžia linky plošného opracovania, ďalej sa využívajú vŕtacie centrá, baliace stroje či vákuové lisy na aplikáciu fólie na MDF predné plochy.

Od objednávky po skrinku

Prvým predpokladom výroby skrinky je vystavenie objednávky. Niektoré vytypované druhy v sortimente sa vyrábajú na sklad hneď k odberu bez nutnosti objednávky. Drvivá väčšina výroby (cca 85 % produkcie) sa však vyrába pre konkrétneho zákazníka, ako je to napríklad aj v automobilovom priemysle. Výroba má cyklickú charakteristiku. Jeden týždeň sa v podniku sumarizujú prichádzajúce objednávky do istej hranice maximálnej kapacity výroby. Objednávky spracúva najskôr obchodný softvér INTEC, ktorý ich transformuje do príslušnej podoby pre výrobný softvér QUORT. Ten zadáva výrobné príkazy vo forme výrobných dávok. Po siedmich dňoch sa teda uzavrie príjem objednávok. Následne plánovacie oddelenie zodpovedné za sledovanie objednávok, vydávanie podkladov pre výrobu a sledovanie skladových pohybov roztriedi, skumuluje jednotlivé objednávky a porovná s už vydanými tovarmi z hľadiska sériovosti, resp. naplnenia kapacity výroby.

Inými slovami očistí prijaté výrobky už o vyrobené diely, resp. o to, čo sa plánuje vyrobiť navyše. Následne zabezpečí vytvorenie dávok na ďalší kalendárny týždeň z hľadiska výroby a vydanie hlavných výrobných príkazov pre montážne závody 1 a 2 (aké typy sortimentu sa majú vyrábať, v akom farebnom vyhotovení a množstve). Hlavné výrobné príkazy spracúvajú dispečeri v závodoch 1 a 2 a vydávajú svoje interné výrobné príkazy (rozloženie hlavného výrobného príkazu na výrobu a dodávku jednotlivých dielov a komponentov) pre všetky subdodávateľské strediská, ktoré tak musia byť s výrobou štyri až päť dní v predstihu pred výrobou v závodoch 1 a 2.

Logistickí operátori spracujú daný objednávkový týždeň na presné dni, zaradia jednotlivé výrobky do kamiónov na expedíciu, priradia každému výrobku čas výroby, termín expedície a expedičný dopravný prostriedok. Výrobní dispečeri dostávajú presné inštrukcie, v ktorý deň musí byť daný tovar vyrobený. Proces od uzavretia objednávok až po vystavenie interných výrobných príkazov trvá dva dni. Následný deň sa spracúvajú výrobné príkazy a nákupnému oddeleniu sa posielajú spresnené požiadavky výroby na potrebné materiály. To sa deje z dôvodu sproduktívnenia prác na montážnych líniách, kde sa rovnaké prvky opakujúce sa v malom množstve v priebehu týždňa expedície zlučujú a vyrábajú v sérii. Nákupné oddelenie má tak jeden týždeň na splnenie materiálových požiadaviek pre subdodávateľské strediská a dva týždne na splnenie materiálových požiadaviek montáže (komponenty, ktoré po dodávke od dodávateľov postupujú priamo do procesu montáže).

Proces od uzatvorenia objednávok až po výrobu tak trvá teda tri týždne. Všetky podstatné dáta sa nachádzajú nielen v systéme QUORT, ktorý automatizuje prevažnú časť činností od spracovania objednávky až po vystavenie výrobných príkazov, ale aj duálne v tabuľkách na báze Excelu. Tým je zabezpečená záloha dát v prípade výpadku kľúčových informačných systémov v podniku.

Technologický postup výroby

Rezanie v nárezovom centre

Najskôr sa vyskladňuje a prichystáva veľkoplošný materiál podľa objednávky nárezového centra. Tento úkon prebieha vďaka úzkej súčinnosti systému QUORT so softvérom nárezového centra (súčasť dodávky od dodávateľa centra podľa požiadaviek Decodomu), ktorý z prichádzajúcich dát od QUORT-u automaticky vygeneruje v rámci jednotlivých dekorov a hrúbok materiálov optimálny plán rezania veľkoformátového materiálu s najvyššou efektivitou a najnižším odpadom vrátane vedenia rezov a celkového času rezania. Ak efektivita plánu rezania nedosiahne v dôsledku nízkeho objemu stanovenú predpísanú efektivitu, nárezové centrum po komunikácii so svojím „kolegom“ v druhom závode dopĺňa objem na docielenie efektivity. V takom prípade sa dielce narezávajú súčasne pre závod 1 aj 2 na jednom nárezovom centre.

Nárezové centrá sú CNC riadené z prislúchajúceho riadiaceho počítača. V nárezovom centre je formát 2 070 x 2 700 mm (laminovaná drevotriesková doska) porezaný na dielce (boky, dná, stropy, medzisteny, police skriniek atď.) so stanovenými rozmermi. V závislosti od hrúbky materiálu sa naraz režú veľkoplošné dosky naskladané na sebe maximálne do výšky 176 mm. Nárezové centrum je zložené z dvoch na seba kolmých píl, kde najskôr prebieha rezanie na jednej a potom na druhej píle. Narezané dielce sa následne ukladajú manuálne na zdvižné plošiny (maximálne do výšky 120 cm), odkiaľ sú po valčekových tratiach pracovníkmi vo výrobe transportované spolu so sprievodným listom (typ dielca, rozmery, farebné vyhotovenie, typ vykonanej operácie na dielci, čas a zmena rezania atď.) k ďalším strojným zariadeniam.

Linka plošného opracovania

Ďalším technologickým uzlom je linka plošného opracovania. Je to CNC strojné zariadenie skladajúce sa z troch častí – pneumatický nakladač, samotná linka plošného opracovania (tvorí ju predná časť stroja, otáčač a zadná časť stroja) a pneumatický odkladač. Operátor volí prostredníctvom grafického panela pred samotnými operáciami dielcov správe nastavenie stroja zodpovedajúce parametrom prichádzajúcich dielcov (rozmery). Súbor dielcov sa zakladá pod pneumatický nakladač, ktorý ukladá dielce jednotlivo alebo vo viacerých kusoch do samotného strojného zariadenia. V prvej fáze sa najskôr opracúvajú pozdĺžne hrany. Pílovými kotúčmi sa opracujú na presný rozmer, v prípade potreby sa vyfrézuje príslušný profil, následne sa nanáša lepidlo a hrana. V strednej časti stroja sa prečnievajúca hrana zreže a očistí na začisťovacích agregátoch. Dielec potom prechádza na otáčací stôl, kde sa otáča o 90°, aby bolo možné opracovať zvyšné dve hrany. V ďalšej časti stroja prebiehajú teda identické úkony. Počet opracúvaných hrán závisí od typu dielcov. Na konci sa dielce stohujú a pomocou valčekových tratí prepravujú k automatickému vŕtaciemu centru.

Frézovanie profilov predných dielcov

V plejáde CNC riadených fréz sa vyníma stroj od firmy Reichenbacher. Dokáže totiž pracovať v piatich osiach a tým umožňuje frézovať oblé tvary predných plôch. Interpolácia jednotlivých osí umožňuje koncový nástroj naklápať prakticky v ľubovoľnom uhle. Pracuje s presnosťou 0,2 milimetra. Každý sortiment výrobkov má vlastný program frézovania, ktorý sa volí na operátorskom paneli frézy.

Lisovanie fólií na predné plochy

Na predné plochy sa nastrekuje lepidlo na hrany a plochu dielcov určených na vákuové lisovanie a nechá sa vyschnúť. Dielce sa následne povrchovo upravia fóliou, zalisovaním vo vákuových lisoch za pôsobenia teploty (120 °C) a tlaku (2,5 baru) v závislosti od použitej fólie a náročnosti profilovania prednej plochy.

Vŕtacie centrum

Decodom vlastní niekoľko vŕtacích centier, z ktorých sa vyníma najmladší prírastok tejto technológie. Je to jediné strojné zariadenie svojho druhu na Slovensku, ktoré bolo spustené do prevádzky na sklonku minulého roka. Vyznačuje sa plno automatickou prevádzkou, vysokou produktivitou a presnosťou. Po naprogramovaní typu dielca pomocou nadradeného riadenia (riadi súčasne nakladanie dielcov, proces vŕtania a stohovanie opracovaných dielcov) sa stroj prestavuje v priebehu štyroch sekúnd, po čom môžu nasledovať operácie vŕtania. Centrum má vlastnú nakladaciu aj stohovaciu časť. Obsahuje dovedna 430 vrtákov, pričom každý môže pracovať individuálne vďaka vlastnému pohonu a okrem toho umožňuje vŕtanie otvorov bez ohľadu na ich umiestnenie. Nasadenie tohto centra vyriešilo dva základné problémy vo výrobe – produktivitu a kvalitu vŕtania.

Len nastavovanie trvalo predchádzajúcim spôsobom 15 – 20 minút, keď operátor musel jednotlivé vŕtacie suporty manuálne nastaviť podľa preddefinovaných obrazcov, čo mohlo viesť k vyššej pravdepodobnosti chybovosti. Nespornou výhodou nového centra je, že v rámci rovnakého časového úseku je schopné navŕtať podstatne väčší počet dielcov rôznych rozmerov. Táto flexibilita bola veľkým prínosom pri nedávnom rozširovaní sortimentu produktov. Vŕtacie centrum tiež disponuje užitočnou funkciou kontroly rozmerov dielcov. Ak rozmery presiahnu toleranciu 0,2 milimetra, dielec je z procesu vŕtania automaticky vyradený. Automatické vŕtacie centrum po necelých troch mesiacoch od inštalácie preukázalo, že je 200 % prínosom z hľadiska výkonu a 100 % prínosom z hľadiska kvality. Návratnosť investície milión eur sa vďaka celkovým prínosom odhaduje na dva roky.

Medzisklad

Po vŕtaní odchádzajú dielce po valčekových tratiach do medziskladu, kde sú zaskladňované podľa jednotlivých farebných vyhotovení, resp. druhu. Prebieha tu kumulácia a kompletizácia dielcov. Prichádzajúce dielce sa evidujú v systéme QUORT. Z medziskladu sú pripravované súbory dielcov tvoriacich komplet pre potreby montáže (zvlášť pre línie montovaného a zvlášť pre línie demontového nábytku).

Montáž

Montáž môže prebiehať vo forme montu alebo demontu. Pri prvej možnosti sa manuálne skladá finálny výrobok dohromady z jednotlivých dielov do svojej skutočnej podoby operáciami prípravy dielcov, montovaním korpusu, kompletizovaním – dopĺňa sa vnútorné vybavenie a predné plochy, očistením skrinky a balením. Forma demontu je presne opačná, diely sú ukladané do kartónových obalov v presne stanovenom poradí aj s montážnym návodom na zloženie skrinky pre koncového zákazníka a následným automatickým zabalením v baliacom stroji. Každý skompletizovaný artikel má svoj čiarový kód. Po jeho načítaní sa z evidencie medziskladu v systéme QUORT odpočítajú množstvá tých dielov, ktoré sa nachádzajú v skompletizovaných artikloch. Zároveň sa zapisuje záznam o artikli do systému INTEC pre on-line informácie obchodu a expedično-logistického centra.

Najväčším bohatstvom sú ľudia

Počas osobnej návštevy v podniku sme sa stretli s predstaviteľmi vrcholového manažmentu. Všetci mali jedno spoločné – sálal z nich pracovný zápal a nákazlivý entuziazmus. Svorne tvrdili, že zamestnanci tvoria jeden súdržný tím, a preto sú práve ľudia najcennejším bohatstvom firmy. „Kvalifikovaní pracovníci sú najdôležitejším elementom pri napredovaní spoločnosti. Náš rozvoj a modernizácia nespočíva len v technicko-technologickom vybavení, ale v prvom rade vo výchove vlastných ľudí. Moderné strojné zariadenie nie je zárukou očakávaných prínosov, ak sa adekvátne k nemu nezvýši kvalifikácia jeho obsluhy a profesionalita manažmentu. V tomto nám pomáhajú rôzne školenia pracovníkov i manažmentu prostredníctvom profesionálnych školiteľov,“ poznamenal Ing. František Kollár, výrobný riaditeľ Decodomu.

Pripravované inovácie

Vo výrobe sa momentálne pripravuje realizácia závodu 4 – v novopripravených priestoroch s novou technológiou budú zlúčené dve jestvujúce strediská, výroba chrbtov skriniek a výroba pracovných dosiek, do jedného závodu na zvýšenie flexibility, produktivity a kvality. Pripravený je tiež pilotný projekt modernizácie jednej montážnej línie na montáž montovaného nábytku s automatickými zariadeniami na skladanie korpusov skriniek, transportnými dopravníkmi a automatickým baliacim strojom.

Vo fáze rozpracovania je tiež pilotný projekt nasadenia systému rozsiahleho zberu dát zo strojných zariadení. K tomuto kroku viedla topoľčianskeho výrobcu nábytku požiadavka disponibility objektívnych on-line dát a ich bezprostredného hodnotenia s možnosťou rýchlej modifikácie výroby v prospech vyššej efektivity. Podnik tiež pripravuje projekt sledovania expedičných dopravných prostriedkov prostredníctvom GPS a webového rozhrania. Cieľom je zefektívniť rozvoz nábytku po Slovensku a v Čechách a znížiť spotrebu paliva.

Na záver by sme sa radi poďakovali Marekovi Kováčikovi, riaditeľovi závodu 1, Ing. Františkovi Kollárovi, výrobnému riaditeľovi, a Ing. Ľubomírovi Chochulovi, technickému riaditeľovi zo spoločnosti Decodom, za fundované informácie a mimoriadnu ochotu počas našej návštevy v podniku.