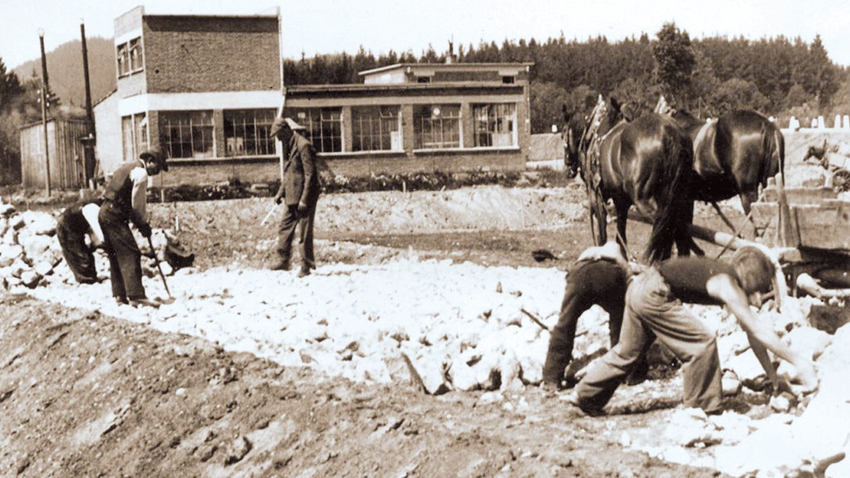

Chemosvit je spoločnosť, ktorá sa pýši naozaj bohatou históriou. O to, ako vyzerá dnes, sa do veľkej miery postaral jej zakladateľ Jan Antonín Baťa. Ten založil vo Svite v roku 1934 výrobný závod, ktorý začal vyrábať viskózový hodváb. Začal v ňom zamestnávať ľudí, ktorých si sám vychovával. Záležalo mu na tom, aby svoju prácu robili s radosťou a mohli sa neustále vzdelávať. Takmer všetky budovy, ktoré dal postaviť, stoja v areáli továrne dodnes a aktívne sa využívajú. Technologické a prepracované systémy, ktoré používali, boli skvelým odrazovým mostíkom a niektoré sa pri výrobe obalov používajú aj dnes.

Kto vlastne bol Jan Antonín Baťa?

Jan Antonín Baťa sa narodil v Uherskom Hradišti v roku 1898. V roku 1934 sa rozhodol vybudovať pod Tatrami nový závod na výrobu umelého vlákna, čo prinieslo do tejto oblasti možnosť zárobku a rozvoja. Baťa zvýšil zamestnanosť v Československu takmer o 15-tisíc ľudí a vo svojich továrňach vo svete až na 80-tisíc ľudí. Pri nedostatku dopytu po výrobkoch pracovníkov nikdy neprepúšťal, ale hľadal náhradné riešenia. V závodoch budoval výskumné kapacity, študijné ústavy a vlastné Baťove školy práce. Pred vojnou, v roku 1939, odišiel do exilu a usadil sa v Brazílii, kde takisto zakladal nové mestá. Počas vojny v rokoch 1939 – 1945 J. A. Baťa tajne prispieval na český odboj, činnosť československej exilovej vlády vo Veľkej Británii aj na prípravu a materiálne zabezpečenie SNP. Odmietal sa však oficiálne pripojiť k odboju, aby chránil zamestnancov svojich firiem v bývalom Československu aj v ostatných štátoch Európy, kde mal svoje podniky. Po vojne bol J. A. Baťa zaradený na čiernu listinu za spoluprácu s nacistami. Národný súd v Prahe ho v procese v roku 1947 v neprítomnosti odsúdil na 15 rokov väzenia a skonfiškoval mu majetok bez náhrady. V obnovenom procese dňa 25. júna 2007 v Prahe bol rozsudok z roku 1947 zrušený a v máji 2013 ho zrušil aj slovenský súd. J. A. Baťa žil v brazílskom meste Batatuba, ktoré sám založil. Zomrel 23. 8. 1965 v Sao Paule.

Chemosvit sa snaží udržať si Baťovu podnikavosť

Skupinu Chemosvit tvoria spoločnosti zaoberajúce sa výrobou a predajom flexibilných fólií, plastov, recyklovaných a polypropylénových vlákien, strojárskych výrobkov a baliacich automatov. Má výrobné závody vo viacerých krajinách Európy a vo svojej oblasti je kľúčovým hráčom na európskom a globálnom trhu. Úspech skupiny možno do veľkej miery pripísať odbornosti zamestnancov a kontinuálnej snahe inovovať produkty a technológiu.

Dôležitou súčasťou inovačných aktivít je sledovanie trendov na trhu, sústavná modernizácia informačných systémov a digitalizácia procesov. Ich najväčšia dcérska spoločnosť Chemosvit Folie, ktorá má vo svojom produktovom portfóliu rôzne potravinové a nepotravinové obaly, odnosné tašky a vrecká, sa v prvom polroku 2021 pustila do procesu digitalizácie a implementácie informačných technológií. Výhody ako zvyšovanie efektivity výroby, optimalizácia procesov a lepšie manažérske rozhodnutia na základe informácií v reálnom čase sa následne podieľajú na ekonomických výsledkoch a dlhodobom rozvoji skupiny.

Obalové riešenia budúcnosti

Obalový priemysel zaznamenával v posledných rokoch stabilný rast a postupne prechádza transformáciou. Požiadavky zákazníkov, rastúca kúpna sila či intenzívnejšie využívanie technológií majú vplyv na jeho rozvoj. Súčasným trendom je opätovné využitie odpadov a materiálov, ako aj recyklovateľné a biologicky rozložiteľné materiály.

V oblasti európskej legislatívy môžeme pozorovať intenzívny vývoj v súvislosti s odpadmi a tiež smerovanie k obehovému hospodárstvu, ktoré podporuje nové využívanie surovín. Preto prichádzajú obalové riešenia, ktoré obsahujú regranulát vyrobený z odpadu od koncového zákazníka (PCR) či z výrobného procesu (PIR). Vďaka tomu sa šetria fosílne zdroje a znižuje množstvo odpadu na skládkach. Príkladom výsledného produktu s použitím tohto materiálu môže byť aj skupinové balenie toaletného papiera, ktoré vyrába táto spoločnosť.

S rastúcim záujmom konečných spotrebiteľov o udržateľnosť a recykláciu rastie aj tlak na výrobcov, aby prinášali riešenia spĺňajúce tieto parametre. Tí postupne upúšťajú z viacvrstvových obalov a snažia sa vyrábať obaly len z jedného druhu materiálu, čo znamená ľahšie recyklovanie. Do popredia sa dostávajú tiež alternatívne materiály, ktoré majú vlastnosti porovnateľné s bežnými plastmi. Nepochybne k tomu prispieva aj obmedzenie, ba dokonca zákaz používania jednorazových plastov, za ktoré existuje náhrada.

Udržateľný obal na hygienické potreby s druhotnou funkciou získal prestížny titul WorldStar 2022 v kategórii Obalové materiály a komponenty. Pri výrobe zvolili čistú PE štruktúru, aby zabezpečili plnú recyklovateľnosť. Fólia obsahuje PCR a PIR mechanický recyklát, čím sa šetria materiálové zdroje. Po použití obsahu balenia môže obal poslúžiť ako plastové vrece na odpad. Následne sa spolu s ostatným plastovým odpadom dostane na recyklačnú linku a dá sa opäť použiť ako PCR regranulát na výrobu novej fólie. Vďaka tomu je obalové riešenie v súlade s princípmi cirkulárnej ekonomiky a prispieva k ochrane životného prostredia.

Ekologické tlačové technológie

Biologicky rozložiteľné či papierové obaly, znižovanie hrúbky alebo eliminácia PET zo štruktúry – to je len niekoľko príkladov ekologickejšieho prístupu k obalovým riešeniam. No trend udržateľnosti sa netýka len materiálov, z ktorých sú obaly vyrobené. Preniká aj medzi technológie, ktoré sa používajú. Jednou z nich je ofsetová tlač s EB systémom vytvrdzovania. Na vytvrdzovanie farieb sa využíva elektrický lúč (angl. electronic beam, EB). Pri tomto procese narážajú na tekutú tlačiarenskú farbu elektróny, ktoré pri prenikaní cez tekutú vrstvu spustia proces polymerizácie. Výsledkom je, že farba na potlačovanom povrchu okamžite stuhne.

„Je to technológia, pri ktorej sa farby pred nánosom na fóliu neriedia a následne nesušia, a teda nie je potrebné odsávanie zvyškových riedidiel, takže táto technológia je energeticky menej náročná,“ vysvetlil Martin Pitoňák, špecialista technologického rozvoja CHEMOSVIT, a. s.

Hoci je technológia ofsetovej tlače stará, spojenie so špeciálnymi farbami, systémom vytvrdzovania a s centrálnym bubnom prináša množstvo nových prvkov i možností. Vytvrdzovanie farieb elektrónovým lúčom má výrazné výhody, pričom viaceré z nich prispievajú k ekologickejšej výrobe obalov, pretože nepoužívajú žiadne fotoiniciátory ani rozpúšťadlá.

Pri fotoiniciátoroch, ktoré využívajú UV systém vytvrdzovania, hrozí ich migrácia do potravín. To predstavuje bezpečnostné riziko. Pri systéme EB je však úroveň zosieťovania oveľa vyššia a vďaka tomu možno potlačiť obaly, ktoré prichádzajú do kontaktu s potravinami. Navyše, tlačiarenské farby, ktoré sa v procese používajú, sú bez rozpúšťadiel. To znamená menšiu záťaž pre životné prostredie. Farby sa nemusia riediť, preto nie je potrebné odsávanie riedidiel či vody, nevyžaduje sa ani pôsobenie tepla na potlačený materiál. Celý proces tak výrazne znižuje spotrebu energie.

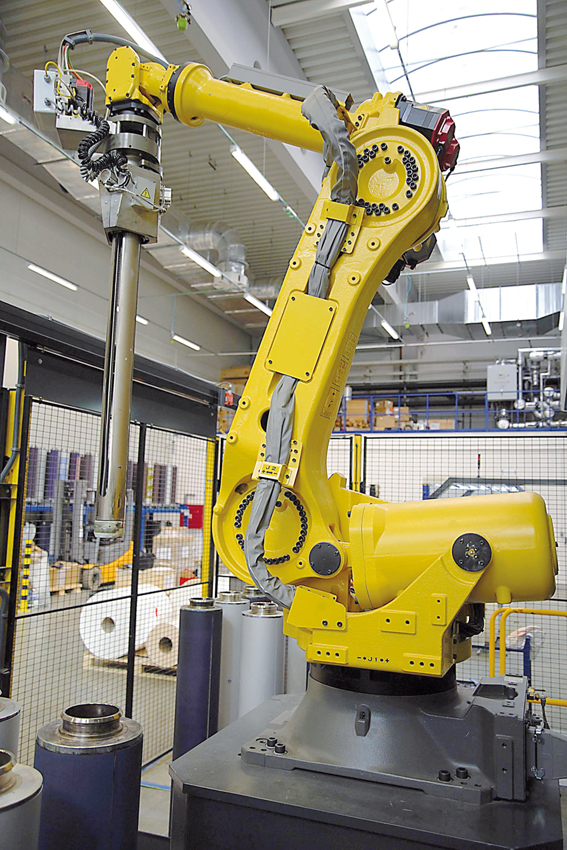

Súčasťou pracoviska ofsetovej tlače s EB systémom vytvrdzovania je aj robot na automatizovanú výmenu všetkých tlačových foriem pri zmene zákazky.

Nový flexotlačový stroj zvládne najnáročnejšie výzvy

Okrem tradičnej hĺbkotlače sa v podniku využíva aj flexografická tlač, čo je pomerne nová a dynamicky sa rozvíjajúca metóda potlače obalov. Základom technológie sú štočky, ktoré prenášajú grafiku na požadované miesto fotomechanickou cestou. Ide o tzv. techniku tlače z výšky, keď sa tlačový štočok pretláča na tlačový valec. Pridaním farby a vyvinutím potrebného tlaku sa farba s nízkou viskozitou prenáša na potláčaný materiál.

Produkty z oddelenia flexotlače sa v poslednom období tešia záujmu zákazníkov, a preto má investícia podobu nového flexotlačového stroja Miraflex M8 od firmy Windmöller & Hölscher. So zariadeniami od tejto spoločnosti má Chemosvit Folie dlhoročné skúsenosti. Oddelenie flexotlače bolo doteraz vybavené tromi strojmi od tejto firmy. Vďaka tomu bude možné lepšie využívať, zaobstarávať a korigovať prácu s tlačovými formami, tzv. sleevmi, adaptérmi či náhradnými dielmi. Zároveň sa zlepší zastupiteľnosť operátorov v rámci oddelenia a medzi jednotlivými strojmi. Nový 8-farebníkový stroj Miraflex M8 je vybavený najmodernejšími softvérovými a hardvérovými systémami, vďaka čomu pôjde o najproduktívnejšie zariadenie na oddelení flexotlače.

Po jeho spustení narástla kapacita oddelenia flexotlače o objem na hranici 72 mil. m2/rok, 77 mil. bm/rok a 1 900 t/rok. To prinieslo priestor na zvýšenú aktivitu nielen v oblasti výroby a vývoja, ale aj predaja. Zároveň sa posilnila konkurencieschopnosť firmy na trhu v oblasti produktov flexotlače.

Výroba obalov prechádza digitálnou transformáciou

Digitalizácia je súčasťou priemyslu 21. storočia. Výrobné firmy musia reagovať na požiadavky zákazníkov, príchod nových technológií či vývoj trhu. Jedným z mnohých prínosov digitalizácie je schopnosť lepšie reagovať na všetky tieto zmeny. Chemosvit Folie si je toho vedomá, a preto si stanovila ciele aj pre túto oblasť. Teraz pracuje na ich naplnení.

Súčasťou koncepcie digitalizácie spoločnosti bol proces rozšírenia monitoringu a predpisovania výrobno-technických parametrov vybraných oddelení. V začiatočnom štádiu išlo o oddelenie hĺbkotlače, flexotlače a laminácie s termínom realizácie v prvom polroku 2021. Na to zvolili aplikáciu D2000 a táto voľba mala hneď viacero dôvodov. „Táto platforma bola zvolená pre jej vhodnosť na zber a vizualizáciu dát z priemyselných riadiacich systémov, na riadenie technologických procesov, tvorbu napr. bilančných nástrojov a prehľadov, ako aj vzhľadom na možnosť integrácie rôznych doterajších aj nových podnikových systémov,“ vysvetľuje M. Pitoňák.

Proces implementácie systému prebiehal postupne. Prvým krokom bolo zavedenie auditovaného hmotného toku, ktorý pozostáva z automatizovaného zberu údajov z výrobných zariadení. Systém zbiera technicko-výrobné parametre, ako je okamžitá aktivita zariadení, vyrábaná a meraná dĺžka, rýchlosť produkcie, automatizované snímanie strihov a pod. Vďaka auditovanému hmotnému toku systém vytvára presnú 24-hodinovú evidenciu odpracovaného času, použitého materiálu, produkcie a nekvality. Nové riešenie zároveň umožňuje evidenciu minútovej spotreby elektrickej energie. Veľkým prínosom sú aj preukázané všetky prerušenia práce spolu s odôvodnením prerušenia podľa schválených výberových hodnôt. Prostredníctvom online pripojenia D2000 s ERP Orion dochádza k presnej identifikácii a evidencii aktivít zamestnancov vo výrobnom procese. Na základe dát získaných z D2000 systém Orion automaticky v reálnom čase kontroluje celkovú bilanciu materiálov a blokuje nezhodné výrobné karty.

Ďalším krokom bolo zavedenie auditovaného technologického toku. Technologické parametre výroby sú počas celej realizácie zachytávané a dlhodobo archivované. Archivované dáta možno identifikovať až na jednotlivé kotúče výroby, čím sa zabezpečuje možnosť technologickej kontroly procesu a riadenia produktivity a kvality výroby.

„Samostatnou, veľmi náročnou kapitolou projektu digitalizácie je realizácia špeciálnych meraní, ako je napríklad meranie dĺžky raportov prostredníctvom vizualizácie a výpočtov bez potreby práce externých dodávateľov. Tu dochádza k testovaniu a využívaniu výpočtových štatistických nadstavieb systému D2000 – EDA,“ vysvetľuje M. Pitoňák.

V rámci projektu digitalizácie bola implementovaná centrálna evidencia a štandardizácia názvoslovia meraných bodov. Presné popisy a atribúty meraných bodov pripravujú a definujú samotné oddelenia na základe komunikácie pracovníkov údržby a servisu, dokumentácie dodávateľských firiem a servisnej podpory oddelenia ASRTP firmy Strojchem, ďalšej spoločnosti zo skupiny Chemosvit Group. Následne pridávajú požadované parametre do D2000 zaškolení IT pracovníci spoločnosti Chemosvit Služby. Tí v spolupráci s konkrétnym výrobným a technologickým oddelením realizujú jeho požiadavky na presnosť a dobu archivácie výrobno-technických parametrov. Pôvodné signály sú v plnom rozsahu neustále dostupné pre potreby údržby zariadenia.

„Z hľadiska integrácie systému je výhodou už realizovaná možnosť online pripojenia na merače elektrickej energie, čím dokážeme presne evidovať spotrebu energií pre konkrétne stroje a výrobné príkazy,“ dopĺňa M. Pitoňák. Pre niektoré stroje možno už vytvárať aj predikčné modely spotreby.

Kompatibilita platformy D2000 s expertízou IT zamestnancov umožňuje prepájať jednotnú databázu parametrov s inými systémami v spoločnosti a vytvárať jedinečné aplikácie s vysokou pridanou hodnotou. Príkladom môže byť výkon aplikácie monitorovania a riadenia práce, ktorú využíva vybrané oddelenie skupiny. Aplikácia denne monitoruje vykonanú prácu a na základe získaných údajov vyhodnocuje efektivitu práce v reálnom čase. Jasný prehľad o efektivite motivuje zamestnancov, ukazuje oblasť na optimalizáciu a manažérom umožňuje prijímať kvalifikovanejšie rozhodnutia.

Aké benefity priniesla digitalizácia?

Po implementácii systému vyvinutého na platforme D2000 získala spoločnosť rozsiahlu databázu presných dát v reálnom čase. Dáta o hmotnom toku v reálnom čase môže spoločnosť využívať na štatistické a deskriptívne analýzy s cieľom optimalizácie rozhodnutí a predpisovania technických parametrov výroby. Zároveň môže spoločnosť diagnostickými analýzami technologického toku efektívnejšie izolovať jednotlivé informácie, zisťovať príčiny, vykonávať regresné analýzy a predchádzať tak problémom v budúcnosti. Neobmedzený archív historických dát spolu s prístupom ku komplexnému množstvu analýz a algoritmov v spolupráci s ostatnými systémami v spoločnosti umožňuje objavovať trendy a využívať štatistické a heuristické modely simulácie spolu s prvkami umelej inteligencie a strojového učenia na prediktívne modelovanie budúceho vývoja.

Smerovanie do budúcnosti

Proces digitalizácie sa ešte nekončí. Medzi plánované projekty patrí aj inovácia grafického zobrazenia areálu spoločnosti, kde sa v závislosti od pridelených prístupových práv zobrazia napríklad jednotlivé budovy alebo merače energií. K dispozícii budú rôzne možnosti spracovania vrátane exportu do potrebného formátu. Na ich spracovanie a správnu prípravu technologických procesov sa pripravuje nástroj typu Business Intelligence (BI) Qlik Sense.

„Tu zároveň vzniká príležitosť a výzva pre riadiacich pracovníkov, aby si doplnili vzdelanie a nadobudli schopnosti efektívneho spracovania dát a rýchlej prípravy relevantných a správnych výrobných postupov pre nové a nepretržite sa meniace výrobky a suroviny. Je to tiež šanca na poskytovanie garancií a certifikácií zákazníkom, ktorí sú čoraz nekompromisnejší v požiadavkách na bezpečnosť a kvalitu produktu,“ dopĺňa M. Pitoňák.

Ďalšou pripravovanou aktivitou je pilotný projekt aplikujúci princípy internetu vecí (IoT) a Smart Building do správy kancelárskych budov. Ten umožní lepšie sledovať a optimalizovať náklady a zároveň poskytne zamestnancom vysoký komfort počas celého roka. „Prínosom má byť riadenie merania spotreby a hospodárnosti využitia všetkých typov médií a energií zároveň s monitorovaním a udržiavaním požadovaného a nastaveného komfortu prostredia a s možnosťou adresného sledovania a optimalizácie nákladov počas roka,“ uzatvára M. Pitoňák.

Projekt digitalizácie spojil expertov z dcérskych spoločností Chemosvit Folie, Chemosvit Služby, Chemosvit Strojchem a externej firmy IPESOFT. Systém, ktorý vytvorili, sa stal dôležitou súčasťou IT infraštruktúry, ktorá umožňuje optimalizovať výrobu, prijímať lepšie rozhodnutia a efektívnejšie využívať zdroje. Vytvorený systém je prístupný pre všetky firmy v areáli podniku, ale jeho prvky je možné aplikovať aj v inej firme.

Ďakujeme spoločnosti CHEMOSVIT, a. s., za možnosť realizácie reportáže a M. Pitoňákovi za poskytnuté odborné informácie.