Ak jazdíte na pneumatikách Continental, je veľmi pravdepodobné, že minimálne časť z nich bola vyrobená na strojoch trenčianskej spoločnosti Konštrukta-TireTech, globálneho dodávateľa strojného zariadenia na výrobu automobilových plášťov. Vytlačovacie, strihacie linky a linky na špirálové nanášanie profilov Konštrukta-TireTech využíva viac ako 70 závodov v 32 krajinách sveta vrátane Continentalu.

Priekopníci vo svete

Konštrukta-TireTech neustále hľadá možnosti, ako zefektívniť dizajn, výrobu aj validáciu a dodávku svojich výrobných liniek. Preto jej vedenie privítalo iniciatívu spoločnosti Continental, ktorá sa na vybraných dodávateľov obrátila s návrhom na spoluprácu pri vývoji konceptu digitálneho dvojčaťa pre výrobné linky.

Konštrukta-TireTech nie je jediným dodávateľom výrobných zariadení Continentalu, ale nemecká spoločnosť sa rozhodla vyskúšať tento koncept najskôr pilotne iba u vybraných partnerov. Slovenský podnik bol vybraný na vytvorenie digitálneho dvojčaťa kompletnej linky na extrúziu dokonca ako vôbec prvý na svete.

Dôvodov bolo podľa Adriána Keňa, Extrusion Business Unit Managera v Konštrukta-TireTech, viacero. Sčasti rozhodlo to, že trenčianska spoločnosť v čase, keď sa o výskumno-vývojovej spolupráci rozhodovalo, vyhrala v Continentale tender na dodávku nových zariadení. V prospech trenčianskeho podniku však hovorí aj vhodná veľkosť a flexibilita – ide totiž o relatívne malú spoločnosť s 250 zamestnancami, ktorá si všetky kľúčové činnosti zabezpečuje vlastnými zdrojmi. „Sme otvorení dobrodružstvám, najmä ak majú potenciál posunúť naše produkty na vyššiu úroveň. Verím, že pružnosť a schopnosť plniť rôzne zákaznícke požiadavky je jednou z našich silných stránok,“ poznamenáva A. Keňo.

Nevyhnutná expertíza od partnera

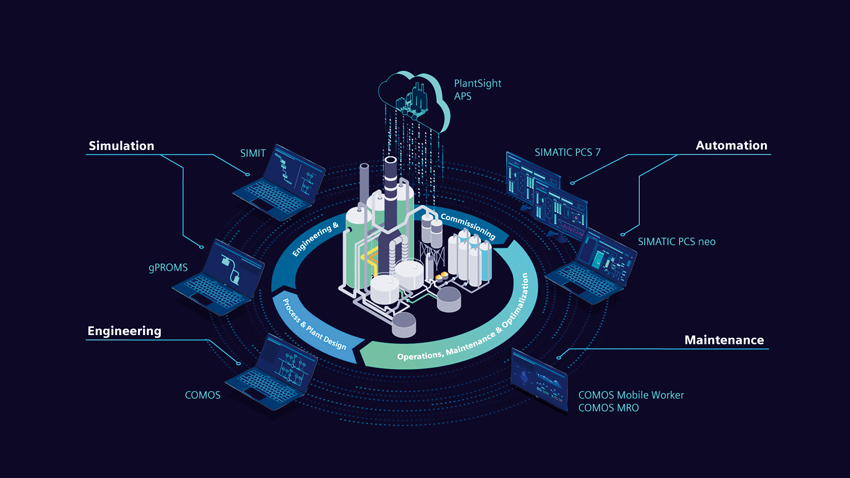

Dodávateľským a konzultačným partnerom pre výskumno-vývojový projekt sa stala spoločnosť Siemens, s ktorou Konštrukta-TireTech dlhodobo spolupracuje. „Voľba nemeckého koncernu pre digitalizáciu bola prirodzená, keďže naše výrobné linky sú v prevažnej miere postavené práve na technológiách Siemensu, s ktorým spolupracujeme aj pri zavádzaní nových platforiem,“ uvádza A. Keňo.

Konštrukta-TireTech vstupovala do projektu s minimálnymi skúsenosťami, rozsiahle know-how Siemensu v oblasti digitalizácie bolo preto pre podnik veľmi užitočné. „Siemens nám poskytol architektúru, softvérové riešenia a nevyhnutnú podporu, čo našim programátorom výrazne uľahčilo prácu. Ak by sme si mali všetko robiť sami, bolo by to oveľa náročnejšie,“ vysvetľuje A. Keňo.

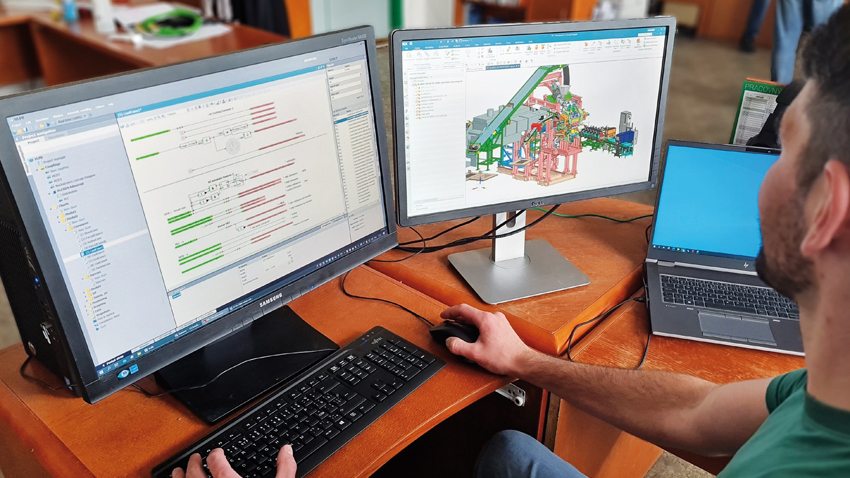

Celý projekt digitálneho dvojčaťa – od prvotného zámeru a definovania funkcionality až po finálnu prezentáciu – trval 12 mesiacov. Samotné implementačné práce zabrali zhruba 7 až 8 mesiacov, pričom okrem troch odborníkov Konštrukty na projekte priebežne spolupracovali dvaja až traja špecialisti Siemensu. Pokrok a výsledky sa priebežne reportovali do Continentalu, odkiaľ prichádzali ďalšie podnety.

Základ do budúcnosti

Výsledkom ročného úsilia nie je len digitálne dvojča linky na výrobu vnútornej vrstvy pneumatík, ktoré vie Konštrukta-TireTech – keďže zostáva vlastníkom riešenia – využívať aj pri dodávkach pre iných výrobcov pneumatík. Trenčiansky podnik získal aj sebavedomie a know-how, ktoré dokáže využiť pri vytváraní digitálnych dvojčiat ďalších liniek. „Dnes by sme takúto implementáciu vďaka skúsenostiam, ktoré máme, vedeli pripraviť za tri mesiace a na tretíkrát už možno iba za dva,“ tvrdí A. Keňo, ktorý si je istý, že pre Konštruktu-TireTech zďaleka nejde o posledný projekt digitalizácie linky. „V súčasnosti je toto riešenie možno iba príjemným bonusom, ktorý nám vylepšuje marketingovú pozíciu, ale v budúcnosti bude zrejme vytváranie digitálnych dvojčiat k novým výrobným linkám nevyhnutnosť,“ predpovedá.

Hmatateľné a merateľné prínosy však digitálne dvojča prináša Konštrukte-TireTech už dnes, a to vo viacerých rovinách.

Ľahší život s digitálnym dvojčaťom

Prvou je možnosť virtuálneho oživovania linky ešte pred samotnou expedíciou zákazníkovi. „Samotné dodanie a nasadenie linky u zákazníka trvá niekoľko mesiacov a vďaka digitálnemu dvojčaťu vieme implementačnú fázu zhruba o mesiac skrátiť, čo znižuje náklady a urýchľuje spustenie linky,“ hovorí A. Keňo. Zavedenie nových liniek do praxe sa skracuje nielen vďaka kratšiemu času nasadenia a oživenia, ale aj pre možnosť zaškoliť ľudí ešte pred samotným spustením prevádzky. „Zákazník si môže zaučiť obsluhu a dať nám tiež spätnú väzbu, čo by sa dalo ešte vylepšiť napríklad na ovládacích paneloch, a to ešte skôr, ako sa linka spustí,“ ozrejmuje A. Keňo.

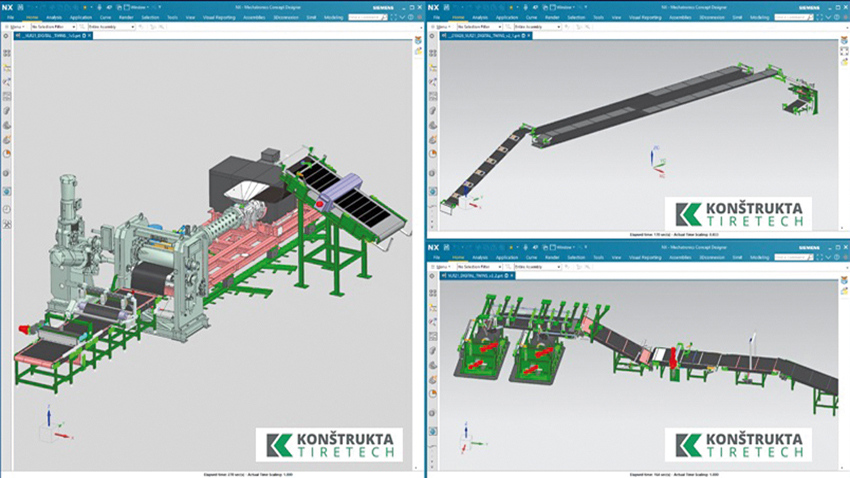

Ďalším benefitom je zefektívnenie dizajnu a validácie linky. Napríklad montážna linka pre Continental, pre ktorú trenčiansky podnik digitálne dvojča vyvinul, mala dĺžku 45 metrov a pozostávala z dvoch poschodí. Inžinieri vedeli vo virtuálnom prostredí vopred preveriť funkčnosť linky, možnosti jej ovládania, ale aj optimalizovať pohyby a cykly, čiže reálne otestovať prevádzku ešte pre fyzickým nasadením.

V neposlednom rade digitálne dvojča pomáha aj pri dodatočných zmenách a vylepšeniach výrobných liniek. Doplnenie o nové zariadenia alebo vylepšenie novým softvérom sa totiž nezaobíde bez dlhšej odstávky, čo býva mimoriadne nákladné. Ak sa zmeny najskôr zavedú a otestujú vo virtuálnom prostredí, odstávka výroby sa výrazne skráti.

V Konštrukte-TireTech je digitalizácia súčasťou dlhodobej stratégie a digitálne dvojča iba jeden z nevyhnutných krokov, ku ktorým neskôr pribudne napríklad rozšírená realita využiteľná pri odstraňovaní technických problémov. „Rovnako ako sme v minulosti prešli pri návrhu liniek od pantografov k počítačom a neskôr z 2D do 3D prostredia, tak je dnes pre ďalšie zefektívnenie procesu nevyhnutná digitalizácia,“ uzatvára A. Keňo.