Ruská erudovanosť

Tatneft je náročný zákazník s celou plejádou odborníkov. Hoci s ním KONŠTRUKTA- Industry spolupracuje už dlhšie, pri každej väčšej investícii Rusi, podobne ako iní výrobcovia a zákazníci, vypisujú výberové konanie. „O zákazku sa zvádza vždy veľký boj, pretože konkurencia v tomto odvetví je silná, predovšetkým z Nemecka. Odovzdaniu ponuky predchádza starostlivá príprava pomerne rozsiahleho tímu. Navrhuje sa základná koncepcia technického riešenia a cenová kalkulácia. Potom sa ponuka odovzdá zadávateľovi a v prípade získania zákazky nasleduje séria rokovaní, kde sa dolaďujú mnohé ďalšie detaily. Je to náročný a pomerne dlhý proces, veď od podpisu zmluvy až po odovzdanie hotovej technológie často uplynú aj dva roky,“ poznamenáva Ing. Ľubomír Plško, predseda Predstavenstva KONŠTRUKTY- Industry.

Požiadavky s dobou

Ruský zadávateľ zákazky si stanovil požiadavky v súlade s dnešnými trendmi, ako je minimalizácia ľudskej práce pri obsluhe linky, vysoká presnosť technológie výroby profilov a tvrdšie kritériá na neškodnosť pracovného prostredia. Hlučnosť všetkých zariadení linky nesmie presiahnuť 80 decibelov, čo sa podarilo zabezpečiť takmer na všetkých miestach linky. Profil vystupujúci z vytlačovacej hlavy musí spĺňať prísne kritériá na svoje základné parametre. Napríklad tolerancia hrúbky profilu sa môže pohybovať v rozmedzí 0,2 až 0,3 mm a šírky v rozpätí jedného milimetra.

Takmer bez zásahu človeka

Celá vytlačovacia linka je dlhá 68 metrov a na jej obsluhu stačia iba štyria ľudia. Jeden z obsluhy – operátor sa nachádza pri ovládacom pulte a riadi chod celej vytlačovacej linky. Jeho základnou úlohou je vybratie správneho receptu pre konkrétny vytlačovaný profil a kontrola jeho parametrov počas vytlačovania. Po načítaní receptu do systému sa celá linka automaticky nastaví na požadované parametre zadané v recepte pre konkrétny profil.

Druhý pracovník obsluhy linky má na starosti zásobovanie vytlačovacích strojov tzv. extrudérov gumovou zmesou a spolu s operátorom výmenu vytlačovacích prípravkov vo vytlačovacej hlave (kanálové vložky, predšablóny) pre konkrétny vytlačovaný profil. Zvyšní dvaja z obsluhy sa nachádzajú pri navíjačkách profilov a ich úlohou je výmena navinutých cievok za prázdne. Od zásobovania extrudérov až po navíjanie vytlačovaného profilu do cievok prebieha celý výrobný proces automaticky bez zásahu obsluhy.

Začína sa zásobovaním gumovou zmesou

Výrobný proces sa začína pri zásobovacích dopravníkoch, ktoré konkrétny vytlačovací agregát zásobujú pásom gumovej zmesi. Na zásobovacích dopravníkoch sú umiestnené detektory kovov kontrolujúce nežiaducu prítomnosť kovu v páse gumovej zmesi. Ich citlivosť je nastavená na kovovú guľôčku s minimálnym priemerom 1 mm. Chybné miesta treba odstrániť počas kontinuálnej prevádzky linky, aby nedošlo k prerušeniu výroby. Po detekcii kovu značiace zariadenie na dopravníku automaticky označí kriedou miesto, kde sa kov nachádza a zásobovací dopravník posunie pás gumovej zmesi vyššou rýchlosťou, aby vytvoril rezervnú zásobovaciu slučku pre extrudér a zároveň čas pre operátora na vyrezanie označeného miesta.

Kov sa v páse gumovej zmesi pri zásobovaní extrudérov nesmie nachádzať, pretože by mohol poškodiť povrch závitovky a puzdier extrudéra. O kvalite vytlačovaného profilu sa rozhoduje už v úvodných fázach vytlačovania. Zásadný vplyv naň má kontinuita zásobovania extrudérov pásom gumovej zmesi, snímanie teploty vytlačovaného profilu na výstupe z vytlačovacej hlavy a nastavenie vhodného pomeru odťahového valca vzhľadom na rýchlosť dopravníkov tak, aby vytlačovaný profil ležal na všetkých valčekoch zrážacieho dopravníka, kde sa ešte horúci profil zmenou priemeru valčekov dopravníka od najväčšieho po najmenší (zmenou obvodovej rýchlosti) zráža a stabilizuje. Prechody vytlačovaného profilu medzi jednotlivými dopravníkmi sú regulované tzv. tanečníkmi alebo ultrazvukovými snímačmi tak, aby nedochádzalo k jeho naťahovaniu.

Quadroplex

Srdcom linky je agregát pozostávajúci zo štyroch kolíkových vytlačovacích strojov (extrudérov) so závitovkami, z vytlačovacej hlavy, zo zásobovacích dopravníkov a z temperačných staníc. Toto zariadenie je kľúčovým článkom výroby, čo dosvedčuje aj fakt, že tvorí až polovicu ceny celej vytlačovacej linky. Vytlačovacie stroje s priemermi závitoviek 90, 250, 150 a 120 milimetrov zabezpečujú spracovanie štyroch rôznorodých typov gumových zmesí pri rýchlostiach vytlačovania do 35 metrov za minútu. Unikátom je kolíkový vytlačovací stroj s priemerom závitovky 250 milimetrov so studeným zásobovaním, ktorý KONŠTRUKTA- Industry skonštruovala prvý raz vo svojej histórii. „V minulosti sme už dodávali 250 mm vytlačovací stroj s teplým zásobovaním, ten však nemal také vysoké požiadavky na krútiaci moment motora. Z nášho pohľadu ide v tomto prípade o jedinečné zariadenie, pretože doteraz sme ešte nemuseli riešiť požiadavku na vytlačovanie takej veľkej masy gumy,“ hovorí hlavný elektroriešiteľ linky Ing. Branislav Stoklasa.

Pre dokonalejšie premiešanie zmesi sa vytlačovacie stroje zohrievajú prostredníctvom temperačných staníc s autonómnymi riadiacimi regulátormi, ktorým posiela žiadané teploty centrálny riadiaci systém (Simatic S7-414). Samotné závitovky sú ohrievané približne na 60 až 80 °C, puzdrá extrudérov na 60 až 80 °C a vytlačovacie hlavy majú dokonca 90 až 100 °C v závislosti od nastaveného receptu. Teplotné úrovne sa musia pomerne presne udržiavať v rozsahu do troch stupňov. Otáčanie extrudérov je riadené prostredníctvom meničov frekvencie s výkonmi 315, 250, 132 a 55 kW. Každý vytlačovaný profil s prislúchajúcim receptom (do 40 rozličných profilov) vyžaduje na dodržanie technologických parametrov iné otáčky extrudérov. Závitovky tlačia gumovú zmes cez kanály vo vytlačovacej hlave do predšablóny umiestnenej v odklopnej elektricky vyhrievanej kazete. Predšablóna združuje výstupy z jednotlivých kanálov vytlačovacej hlavy do jednej úrovne. Konečnú podobu vytlačovaný profil získava v tvarovacej šablóne.

Pohyb v rukách asynchrónnych motorov

O pohon závitoviek vo vytlačovacích strojoch sa starajú striedavé asynchrónne servomotory, ktoré v porovnaní s jednosmernými vynikajú oveľa nižšími nárokmi na údržbu. Na vytlačovacie stroje s priemermi závitoviek 90, 120 a 150 mm sa používajú motory série 1 PH 7 od spoločnosti Siemens vo výkonových úrovniach 60, 135 a 270 kW. Osobitnou kapitolou je najväčší vytlačovací stroj s priemerom závitovky 250 mm, kde bolo potrebné nasadiť úplne novú generáciu asynchrónnych motorov s označením 1 PH 8, o ktorú spoločnosť Siemens práve v čase výberu motora rozširovala svoj výkonový sortiment. Najväčší extrudér vytlačovacieho agregátu je tak osadený vôbec jedným z prvých motorov tejto generácie na svete s výkonom 370 kW.

Perličkou je, že v centrále Siemensu v Nemecku sa overovalo, či si motor náhodou neobjednala konkurencia, aby mohla skopírovať jeho technické riešenie. Motory majú mnohé prednosti, napr. konštrukciu odolnú proti prachu a nečistotám (krytie IP54), veľkú modularitu, zníženú hlučnosť, ale čo je najdôležitejšie, vysokú stabilitu krútiaceho momentu pri nízkych otáčkach, ktorá je zásadná pre samotnú technológiu výroby. „Nehovoriac o tom, že tieto motory sú oproti klasickým asynchrónnym oveľa kompaktnejšie a menšie,“ dodáva Branislav Stoklasa. Inovatívnou vlastnosťou je, že tieto motory sa môžu dodávať v dvoch hlukových hladinách, so štandardným ventilátorom na úrovni 85 dB a so špeciálnym dokonca 77 dB. Podstatným faktom takisto je, že na riadenie všetkých asynchrónnych servomotorov vo vytlačovacom agregáte stačia vďaka povolenej prúdovej preťažiteľnosti meniče frekvencií s nižším výkonom, čo sa nezanedbateľne prejavilo na úspore nákladov.

V znamení precíznej synchronizácie

Na výstupe z vytlačovacieho agregátu má vytlačovaný profil teplotu 90 až 120 °C, keď je veľmi citlivý na akékoľvek pozdĺžne či priečne ťahy. Každý prechod medzi jednotlivými technologickými uzlami musí byť preto precízne navrhnutý a regulovaný, aby nedochádzalo k neželaným deformáciám profilu. Za vytlačovacím agregátom je tzv. zrážací dopravník. Jeho súčasťou je odťahový valček s priemerom 300 mm s vlastným pohonom, ktorý pomáha odťahovať profil z vytlačovacej hlavy. Valec aj následný dopravník sú relatívne náročné na reguláciu rýchlosti, preto sa na pohonoch nachádzajú snímače otáčok (IRC) a meniče frekvencie MasterDrive Vector Control. Zrážanie profilu sa dosahuje rôznymi priemermi valčekov a tým ich rôznymi obvodovými rýchlosťami. Zrážací dopravník privádza profil cez slučku na váhový dopravník s tenzometrickou váhou.

Slučka je v podstate previs gumeného profilu, ktorý slúži ako rezerva v prípade zmeny rýchlostných pomerov dopravníkov. Hĺbka previsu je presne stanovená a monitoruje sa pomocou ultrazvukového snímača alebo mechanického tanečníka. Na základe signálu z tohto merania sa reguluje rýchlosť pohybu nasledujúceho dopravníka prostredníctvom meniča frekvencie. Na váhovom dopravníku sa okrem hmotnosti profilu meria aj jeho šírka. Oba údaje potom slúžia na reguláciu rýchlosti odťahového valca na zrážacom dopravníku. Tenzometrická váha posiela údaj o hmotnosti profilu s presnosťou na dva gramy cez komunikačnú sieť Profibus hlavnému riadiacemu systému.

Chladiaca sekcia

Takzvaným vynášacím dopravníkom s automatickým navádzaním je vytlačovaný profil navedený do chladiaceho zariadenia, kde dochádza k jeho schladeniu zo vstupnej teploty 100 až 120 °C na teplotu 37 až 40 °C vo vnútri profilu. Vlastné chladenie je realizované postrekom profilu vodou cez špeciálne dýzy z vrchnej i spodnej strany. Dĺžka dopravného systému, na ktorom dochádza k chladeniu, je 95 m. Parametre chladiacej sekcie (dĺžka, množstvo vody atď.) sa počítajú pomocou interne vyvinutého programu. Na konci chladiaceho zariadenia je umiestnené ofukovacie zariadenie, ktorým sa zo schladeného profilu odstraňuje voda pomocou vysokotlakového ventilátora cez dýzy. Tento ventilátor je tiež riadený meničom frekvencie, konkrétne modelom MicroMaster 420.

Rezanie a navíjanie

Na výstupe z chladiaceho zariadenia je klesavý dopravník, ktorým sa vytlačený profil dostáva do ďalšieho kontrolného uzla, kde prebieha meranie šírky. Za tým sa trasa profilu delí na dve vetvy na základe toho, aké technologické celky sú nasadené pre ďalšie spracovanie. Profil sa buď reže na krátke kusy požadovanej dĺžky, alebo sa dlhé pásy navíjajú do cievok. Rezací stroj vyžaduje presné polohovanie profilu, pričom za minútu je schopný vykonať 25 rezov s presnosťou jeden milimeter. Rezačku riadi vlastný riadiaci systém Simatic S7-315. Jednotlivé odrezané diely profilu putujú na váhu, kde sa zisťuje ich hmotnosť s presnosťou 10 g. Ak narezané diely patria do hmotnostnej tolerancie, obsluha ich odkladá do pripravených prepravných vozíkov.

V druhej vetve dochádza k navíjaniu súvislého pásu profilu do cievok s textilným zábalom s priemerom do 130 cm. Veľká pozornosť sa venuje samotnému procesu navíjania, pretože počas neho nesmie dôjsť k natiahnutiu profilu. Vzhľadom na pomerne veľký priemer sa musia dôkladne regulovať otáčky cievky, ktoré klesajú s narastajúcim priemerom navinutého profilu so zábalom. Zabezpečuje sa to prostredníctvom ultrazvukového merania priemeru cievky a meničom frekvencie MasterDrive Vector Control. Textilný zábal musí byť navíjaný s požadovaným napnutím. Okrem toho treba zabezpečiť dôkladné prekrytie jednotlivých vrstiev pri navíjaní. Z tohto dôvodu sa osobitne centruje vytlačovaný profil, ako aj textilný zábal.

Mozgom linky je vyspelé riadenie

Mozgom linky je najvyšší výkonový rad riadiacich systémov od spoločnosti Siemens Simatic S7-414. Ten má pod palcom úplne všetko. Vydáva povely všetkým zariadeniam, synchronizuje ich činnosť a vykonáva zber stavových a poruchových signálov, ako aj programované riadenie výrobného procesu. Navyše komunikuje prostredníctvom ethernetu s priemyselným počítačom, ktorý zabezpečuje vizualizáciu technologického procesu, signalizáciu poruchových stavov na monitore s následnou archiváciou a automatické zadávanie parametrov pre výrobu podľa receptúr. Samotný riadiaci program je vytvorený v prostredí Simatic STEP7 a nadväzujúca vizualizácia vo WinCC 7.0. Komunikačnú chrbticu tvorí pomerne rozsiahla sieť Profibus. Pripojených je na ňu 16 temperačných staníc, okolo 30 meničov frekvencie, 15 periférií ET 200S a ešte ďalšie prvky, dohromady okolo 60 účastníkov.

Meranie spotreby energií

Jeden z rozvádzačov je osadený 2,5 kA vstupným prúdovým ističom. Ten okrem toho zabezpečuje aj meranie spotreby energií cez integrované meracie transformátory prúdu a napätia a tieto údaje posiela do hlavného riadiaceho systému, ktorý ich vyhodnocuje.

Zber a archivácia dát

Vďaka ethernetovej karte sa možno externe pripojiť na centrálny riadiaci systém, čím sa umožňuje monitorovanie linky a zber dát. Približne štyridsiatka parametrov sa v pravidelných intervaloch (cca každých 5 sekúnd) archivuje (vrátane 10-dňovej histórie alarmov) a ukladá na pevný disk. Prostredníctvom USB rozhrania alebo nadradeného systému je k nim umožnený prístup v akomkoľvek čase.

Diagnostika

Súčasťou vizualizačného systému sú aj informácie o aktuálnom stave jednotlivých technologických zariadení. Operátor si tak môže kedykoľvek zistiť napr. stav snímačov, otvorenie alebo uzavretie vytlačovacej hlavy, otáčky, tlaky, prúdy, rýchlosti atď.

Kvalitný slovenský inžiniering

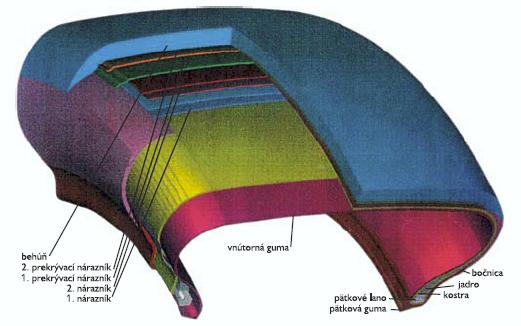

Konštrukcia takejto rozsiahlej linky býva zriedka v réžii jednej firmy. Dodávku elektrických rozvádzačov podľa dokumentácie KONŠTRUKTY- Industry zabezpečila inžinierska spoločnosť NES Nová Dubnica, s. r. o., ktorá je dlhodobým partnerom trenčianskych konštruktérov a špičkovým výrobcom a dodávateľom výkonovej elektroniky, pohonov a automatizačnej techniky. Najnovšia linka, ktorá závodu v ruskom Nižnekamsku pomôže polotovarmi v podobe behúňov a bočníc kompletne naplniť výrobnú kapacitu tri milióny pneumatík pre osobné vozidlá ročne, je dôkazom, že slovenskí technici jednoznačne patria k elite – minimálne tej európskej.

V spolupráci s kolektívom technikov KONŠTRUKTY - Industry, a.s.