Niektoré pracovné úlohy vyžadujú nielen hľadanie riešení na externom trhu, ale aj zmeny v riešeniach vnútropodnikových nástrojov, pri ktorých akákoľvek zmena môže byť časovo náročná a nákladná. Na strategickom stretnutí sa vedúci pracovníci zamerali na to, aké technológie budú prevratné, a zhodli sa, že kľúčom k ich úspechu bude 3D tlač. Ako prvú zakúpila spoločnosť FDM 3D tlačiareň, ktorá spracúva plastové vlákna navinuté na cievke. „3D tlač bola technológia, ktorú sme sledovali niekoľko rokov. Jeden z dôvodov, ktorý podporil rozhodnutie o kúpe, je ten, že náklady na jej zaobstaranie klesali,“ povedal Eric Mertz, výkonný riaditeľ Caldwell Manufacturing.

Pôvodne bola tlačiareň používaná na rýchle prototypovanie, ale pracovníci si rýchlo uvedomili, že tlačiareň im pomôže vyhodnotiť vhodnosť formy, ale nie funkciu. „Chceli sme mať všetky procesy pod kontrolou, aby sme dokázali rýchlejšie vyvíjať niektoré z našich produktov,“ uviedol Rick deNormand, produktový manažér Caldwell Manufacturing.

Mnohé z dielov, ktoré spoločnosť potrebovala, boli vyrobené z kovu, a preto nebolo plastové vlákno použité pri 3D tlači vhodné na testovanie pevnosti dielov. „3D tlačiareň využívajúca na vstupe plastový materiál, ktorú sme zabezpečili, skutočne vyriešila väčšinu našich potrieb v prípade externe dodávaných prototypových plastových dielov, ale to, čo sme skutočne potrebovali, bolo preskúmať a zaviesť aj kovovú 3D tlač,“ objasnil R. deNormand.

3D tlačiarne využívajúce selektívne laserové tavenie kovu (angl. Selective Laser Melting, SLM) nevyhovovali potrebám spoločnosti, pretože použitie prášku bolo náročné na manipuláciu a v konečnom dôsledku aj nákladné. Spoločnosť preto začala hľadať optimálne riešenie, cenovo dostupnú kovovú 3D tlačiareň na báze vlákna, ktorú by bolo možné jednoducho použiť v rámci výrobného podniku.

Riešenie

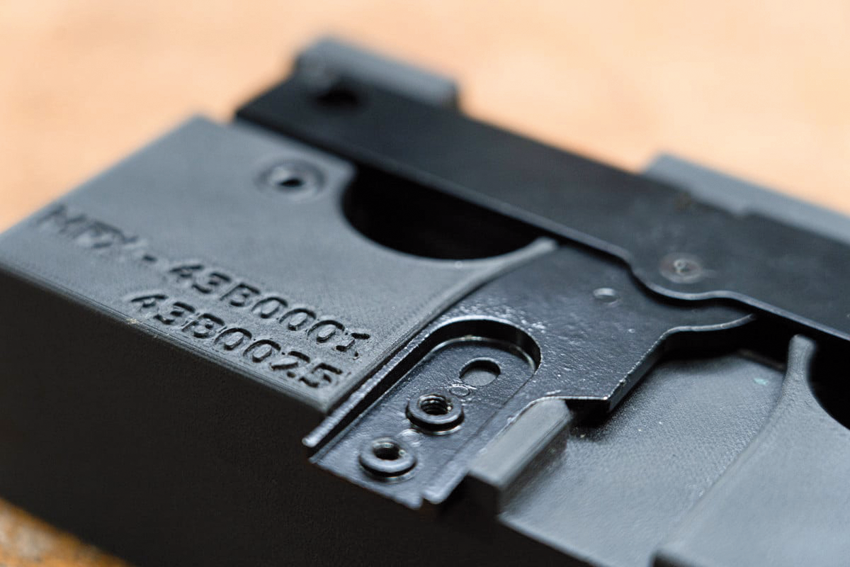

Spoločnosť začala hľadať ďalšie 3D tlačiarne a po zvážení niekoľkých možností si vybrala 3D tlačiareň od Markforged. Tlačiareň Metal X je schopná tlačiť v 17-4 PH z nehrdzavejúcej ocele, inconelu a medi.

Spoločnosť si tiež zaobstarala 3D tlačiareň Mark Two spolu s Metal X, ktorá dokáže tlačiť v súvislých uhlíkových vláknach, ako aj iných výstužných materiáloch. Spoločnosť pôvodne zabezpečila túto tlačiareň na výskum a vývoj, ale neskôr ju začali používať interne aj pri výrobe nástrojov. Metal X umožnil inžinierom a dizajnérom vytlačiť prototypy kovových častí, ktoré by sa tradične odlievali zo zinku alebo nehrdzavejúcej ocele. „Kovová 3D tlačiareň nám umožnila prototypovať tie časti, ktoré sme predtým nedokázali vykonávať interne,“ uviedol R. deNormand. Rovnaké diely, ktoré by predtým stáli približne 300 – 5 000 USD, ak by sa vyrábali tradičnými metódami, teraz stoja 30 USD a ich výroba trvá tri dni namiesto až ôsmich týždňov. Pracovníci sú teraz schopní testovať diely, posielať ich zákazníkom na hodnotenie a analyzovať spätnú väzbu, ktorá im pomôže pri navrhovaní ich produktov. „Myslím si, že to zvýšilo zapájanie sa rôznych tímov do procesu vývoja. Teraz je to súčasť našej kultúry. Chcem tým povedať, že je trochu ťažké uveriť, že to 3D tlačiareň dokáže, ale skutočne je to tak,“ dodal E. Mertz.

Spoločnosť skutočne integrovala 3D tlač do všetkého, od výskumu a vývoja dielov na testovanie, montážnych prvkov, nástrojov až po postspracované diely pre zákazníkov. Ak je potrebné niektorý z dielov vylepšiť, možno to urobiť prakticky okamžite. „Rýchlo urobíme zmenu dizajnu, pošleme ju do tlačiarne a vymeníme. To, čo predtým trvalo 6 – 12 mesiacov, teraz trvá 6 – 12 dní vďaka 3D tlačiarni,“ uviedol Phillip Cole, výrobný inžinier.

Budúcnosť

Spoločnosti ako takej sa darí, ale vedenie si uvedomuje, že je pred nimi ešte dlhá cesta. „Myslím si, že sme ešte neobjavili všetky možnosti, ktoré táto technológia ponúka a ako zmení maloobjemovú výrobu v budúcnosti,“ povedal na záver E. Mertz. Pridanie týchto dvoch 3D tlačiarní od Markforged pridalo ich výrobnému procesu väčšiu autonómiu.

Zdroj: Caldwell Manufacturing. Markforged. [online]. Citované 29. 2. 2024.

-pev-