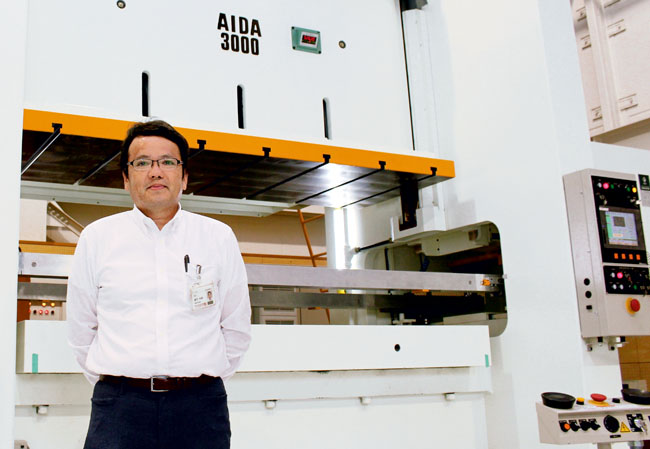

Obr. Tandemová lisovacia linka od spoločnosti Aida Engineering umiestnená u výrobcu automobilov (Foto: Aida Engineering, Japonsko)

Najväčšie servolisy od spoločnosti Aida môžu na materiál vyvinúť tlak viac ako 3 000 ton. Lisy sú navrhnuté pre veľkoobjemovú sériovú výrobu a používajú sa v najrôznejších odvetviach. Patrí sem najmä automobilový priemysel so svojimi osobitnými požiadavkami. Tvárnené diely musia byť čoraz ľahšie s cieľom znížiť celkovú hmotnosť vozidla a dosiahnuť teda nižšiu spotrebu paliva. Pevnosť jednotlivých komponentov však musí zostať čo najvyššia, aby sa zabezpečilo, že cestujúci vo vozidle sú v prípade nárazu chránení, ako je to len možné. Na splnenie týchto požiadaviek sa v automobilovom priemysle etablovalo použitie oceľového plechu s vysokou pevnosťou v ťahu.

Servolisy Aida umožňujú veľmi presné obrábanie tohto náročného vysokopevnostného materiálu pomocou presného riadenia rýchlosti. Okrem toho sa vo výrobe karosérií vozidiel, najmä v Európe, realizujú zložité dizajnové návrhy. Aida navrhla tandemovú verziu servolisu špeciálne pre takéto aplikácie. Táto verzia dokáže dokonca vytvoriť zložité tvary v krátkom čase.

Počítačové riadenie veľkých lisovacích liniek

Aida používa na riadenie svojich lisov v strednom a vysokom výkone priemyselné PC (IPC), automatizačný softvér TwinCAT 3 a V/V svorkovnice EtherCAT od Beckhoff. Prenosové jednotky, ktoré spájajú niekoľko lisov, sú tiež riadené na báze PC. Podľa Sotoyuki Kaneko, vedúceho oddelenia riadiacich systémov Aida, bola táto platforma na riadenie vyskúšaná a testovaná vo výrobe automobilov pre európsky trh, ktorý má vysoké požiadavky na tvárnenie kovov. V tomto náročnom prostredí nie je neobvyklé používať veľké tandemové rady servolisov so šiestimi rôznymi procesnými krokmi.

Predpokladmi plynulej prevádzky takého veľkokapacitného zariadenia sú optimálne riadenie a presná synchronizácia niekoľkých lisov a prenosových jednotiek, ktoré vykonávajú jednotlivé kroky procesu. Podľa S. Kaneko sa EtherCAT osvedčil ako najlepšie riešenie na implementáciu systémov Aida z dôvodu presnej synchronizácie a vysokovýkonných možností prenosu dát aj na veľkú vzdialenosť: „V roku 2000 začalo oddelenie vývoja elektroniky našej spoločnosti pracovať na riadení pohybu novej generácie, ktoré malo nahradiť dovtedy používané interne vyvinuté regulátory. Súčasne sa prijalo zásadné rozhodnutie využiť riadenie na báze PC. Stále si veľmi dobre pamätám, aký bol nadšený zakladateľ spoločnosti Hans Beckhoff, keď nás informoval, že EtherCAT bude čoskoro zavedený ako nový štandardu pre priemyselnú zbernicu. Potom sa EtherCAT dostala na trh ako otvorená priemyselná zbernica, ktorá podporuje extrémne vysokú rýchlosť, presnú synchronizáciu a prenos údajov na veľkú vzdialenosť až do 100 m pomocou štandardného ethernetového kábla. To vyhovovalo všetkým požiadavkám na lisy spoločnosti Aida, preto sme vybrali EtherCAT.“

Okrem toho S. Kaneko tvrdí, že nahradenie predchádzajúcich interne vyvinutých regulátorov komponentmi Beckhoff ako štandardnej riadiacej platformy pre lisy Aida malo svoje jasné dôvody: „Keby sme sami pokračovali vo vývoji riadiacich systémov, museli by sme tiež vyvinúť všetky V/V svorkovnice pripojené k systému. Vzhľadom na ich obrovský počet požadovaných pri širokej škále individuálnych špecifikácií zákazníka by to pre nás bolo prakticky nemožné. Na druhej strane spoločnosť Beckhoff ponúka nielen širokú škálu IPC, ale aj najširšiu škálu V/V svorkovníc pre všetky potrebné typy signálov. Obrovský sortiment výrobkov, rozsiahle odborné znalosti a globálna distribučná sieť boli dôležitými dôvodmi, prečo sme sa rozhodli pre spoločnosť Beckhoff.“ Dodáva, že ďalším rozhodujúcim faktorom bola flexibilita platformy riadenia Beckhoff. Koncept IPC dokonale vyhovoval filozofii dizajnu Aidy, pretože všetky potrebné riadiace funkcie mohli byť integrované s vysoko prispôsobiteľným automatizačným softvérom TwinCAT.

Rýchle riadenie procesu a pohodlná konfigurácia systému

V servotandemových linkách je každý z viacerých obrábacích procesov riadený pomocou priemyselného PC Beckhoff, ktoré vystupuje ako master EtherCAT. Tie spolu komunikujú prostredníctvom komunikačných modulov EL669x. Ďalšie vysokovýkonné priemyselné PC slúži ako nadradený ovládač s „hlavnými hodinami“ EtherCAT, ktoré zaisťujú bezproblémovú synchronizáciu všetkých lisov a prenosových jednotiek.

V tandemovom usporiadaní robot spracúva presun obrobkov z jedného procesu do druhého. Vhodná vzdialenosť medzi robotom a tvárniacim nástrojom je najdôležitejším faktorom pri dosahovaní vysokej produktivity a efektívnosti: čím je vzdialenosť menšia, tým viac výrobkov dokáže lis spracovať. Ak je vzdialenosť príliš malá, môže to spôsobiť prerušenie, ktoré môže zvýšiť riziko zlyhania systému. Preto spoločnosť Aida vyvinula riešenie založené na TwinCAT, ktoré sa vyznačuje ultrarýchlym cyklom riadenia, optimálnou synchronizáciou a minimalizáciou vzdialenosti robota s vysokou úrovňou spoľahlivosti výroby. Týmto spôsobom dosahuje servotandemová linka 20 zdvihov za minútu a približne o 50 % vyššiu účinnosť ako predchádzajúce riešenie.

Súčasťou tandemových liniek je aj softvér Aida Digital Motion System (ADMS), ktorý operátorom umožňuje voľne a pohodlne konfigurovať parametre pohybu lisu pre každú linku. ADMS je schopný určiť optimálne riadenie procesu jednoducho na základe údajov z formulára zadaných pre konkrétny komponent, ktorý sa bude lisovať z plechu. Pohybové sekvencie môžu byť doladené na lokálnom HMI. Okrem toho môže byť regulátor pohybu vopred nastavený pomocou offline 3D simulátora. V/V svorkovnice, ako slave EtherCAT, zhromažďujú veľké množstvo údajov, ako je poloha nástroja, informácie o servomotore na určovanie polohy manipulačného robota, ako aj údaje zo snímača. Na základe riadiacich údajov spracovaných TwinCAT v reálnom čase ADMS simuluje pohybové sekvencie a generuje zodpovedajúce údaje na riadenie trajektórie. S. Kaneko vysvetľuje: „Systém ťaží zo skutočnosti, že TwinCAT dokáže integrovať najrôznejšie údaje do runtime prostredia a posielať spätnú väzbu v reálnom čase do PLC a regulátora pohybu.“

Ovládanie na báze PC ponúka ideálnu podporu riešenia IoT

Spoločnosť Aida je jedným z priekopníkov vo vývoji systémov IoT a podľa S. Kaneko sú EtherCAT a komponenty Beckhoff tiež silnými inovačnými katalyzátormi v tejto oblasti. Jedným z príkladov je systém Aicare (Aida Information Care), ktorý je založený na Microsoft Azure™. Aicare monitoruje a vizualizuje dôležité údaje o lisoch, ako je kvalita produktu, prevádzkové parametre a informácie o údržbe. Viacero súborov údajov sa musí získavať synchrónne a postupne, aby sa analyzovala kvalita tvárnených častí. Aicare to dokáže vďaka distribuovaným hodinám ako súčasti EtherCAT. Pretože všetky údaje majú týmto spôsobom časovú pečiatku a sú jasne identifikovateľné, možno spätne analyzovať kvalitu vytvoreného dielu dosiahnutú pri každom zdvihu. V tejto súvislosti sa používa proces strojového učenia (Support Vector Machine – SVM), ktorý sa podľa S. Kaneko dal ľahko implementovať pomocou riadenia na báze PC od spoločnosti Beckhoff.

Prevádzkové údaje vrátane údajov o teplote a spotrebe energie sa bezpečne odosielajú do cloudových služieb Azure™ a dajú sa zobraziť aj na webovej stránke Aicare. Oprávnené osoby navyše automaticky dostanú všetky výstrahy a chybové správy. Pokiaľ ide o tieto vlastnosti, S. Kaneko uzatvára: „Spoločnosť Aicare má obrovský úžitok z komunikácie v reálnom čase prostredníctvom EtherCAT a z riadenia založeného na PC, pretože tieto technológie umožňujú jednoduchú integráciu s cloudovými službami, ako je Azure™ a použitie pokročilých IoT technológií.“

Zdroj: Shinoda, K.: Efficient, IoT-capable press lines harness high-speed, open control technology. 2019, Apllication Note, Beckhoff Automation Japan.