Vápencový lom

Hlavnou zložkou pri výrobe cementu je tzv. slinok, ktorého primárnou surovinou je vápenec. Ten sa ťaží v lome kopca vzdialenom necelé 3 km od závodu. Lom s 15. etážami je celý zmapovaný geologickými vrtmi, pričom technológ cementárne vie, v ktorej časti je aký druh vápenca. Okrem toho sa na kopci ťaží slieň ( hlinito-ílova prísada), ktorá je jednou zo zložiek pri výpale slinku. Vápenec sa rozdeľuje na normálny a korekčný. Druhý menovaný má vysoký obsah CaCO3 a pridáva sa do suroviny v prípade, ak je potrebné dosiahnuť požadovanú kvalitu pre výpal slinku.

Na ceste ku slinku

Vyťažený materiál sa drví v drviči (s 500 kW motorom) na maximálnu frakciu 40 mm a priamym dopravníkom sa z lomu dopravuje do fabriky na centrálnu skládku. Dopravník sa pohybuje konštantnou rýchlosťou, pričom o pohyb sa starajú dva motory (horný s výkonom 185 kW a dolný so 120 kW). Skládka je rozdelená na niekoľko sektorov. Je v nej jednak materiál pre surovinové mlynice a jednak pre cementové mlynice. Na oboch koncoch centrálnej skládky je vykládka potrebných surovín, ako napríklad troska, chemosádra, železité prísady. Materiál na skládke sa so žeriavmi nakladá do zásobníkov a odtiaľ padá na pás, ktorý smeruje do sušiaka suroviny, pretože materiál sa dopravuje z lomu mokrý. Do sušiaka surovín prichádza presne navážené množstvo materiálu, ktoré zadáva operátor (na základe požadovaného výkonu štandardne cca 140-150 ton). V dohľadnej dobre je na pláne inštalácia vlhkomera suroviny, ktorá pomôže proces sušenia dokonalejšie riadiť.

Na sušenie materiálu sa využíva odsávané odpadové teplo z rotačnej pece výpalu slinku a po vysušení sa dopravníkmi presúva do troch kamenných síl s užitočnou výškou 18 m a priemerom 10 m (v 1. a 3. sile je vápenec, v 2.sile slieň). Odpadové plyny zo sušiaka suroviny prúdia cez výstupný filter, ktorý ich ekologicky zbavuje nežiaduceho prachu. Pre správnu účinnosť filtra je potrebná teplota plynov na úrovni 130-140 °C a vlhkosťou stanovená výrobcom filtra.

Vysušený materiál a slieň z kamenných síl a s prísadami postupujú do surovinovej mlynice tvorenej dvoma tzv. trubnatými guľovými mlynmi s uzavretým okruhom. Ide o uzavretý valec, ktorý má vo svojom vnútri voľne uložené gule. Vhodnou rotáciou mlyna sa gule vynášajú do výšky a voľným pádom na jeho spodok drvia materiál na jemné čiastočky podobné múke. Pre valce je kľúčová veľkosť gúľ a otáčky valca, ktoré presne nastavuje výrobca tejto technológie. Jeden takýto valcový mlyn poháňa 1,6 MW synchrónny motor bežiaci konštantnými otáčkami. Z mlynského okruhu odsáva výkonný ventilátor (160 kW) pomletý materiál do triediča, kde sa oddeľuje jemná múka od hrubších čiastočiek. Tie sa opätovne vracajú do mlyna. Jemná pomletá múka sa presúva do Fullerových čerpadiel, ktoré slúžia na prepravu sypkých materiálov. Načerený materiál z čerpadiel vstupuje do potrubia a putuje buď do homogenizačného alebo zásobného sila. Odtiaľ je cez prídelovú váhu transportovaný Fullerovými čerpadlami do výmenníka tepla.

Výmenník tepla

Do výmenníkovej veže prichádza jemná pomletá múka. V protiprúdnom výmenníku tepla sa pecným ventilátorom (1,8 MW) odsáva teplý vzduch z rotačnej pece a zvrchu dávkuje materiál. Výmenník tepla má štyri stupne, kde sa materiál postupne ohrieva v štyroch na seba nadväzujúcich cyklónoch (1. stupeň má okolo 340 °C) a predohrieva sa (tzv. predkalcinácia) pre finálne vypálenie slinku v peci. Z 3. stupňa výmenníka sa sype materiál do kalcinačnej komory (prichádza sem odpadové teplo z rotačnej pece s teplotou na úrovni 840 °C, pričom v komore je okolo 1000 °C) so samostatným horeniskom, kde sa pridávajú palivá. V prípade prehriatia vo výmenníku (ak je v kalcinačnej komore okolo 855 °C a viac) má operátor viacero alternatív. Buď pridá viac materiálu, ak to však hmotnostný limit (150-160 t/hod.) nedovoľuje, uberá dávkované palivá s ohľadom na emisie. Riadenie tohto procesu je tak v réžii operátora. Pre ilustráciu, vo výmenníku je potrebné dodržiavať stanovené hodnoty tlakov, ktoré sa pohybujú približne na úrovni 6700 Pa.

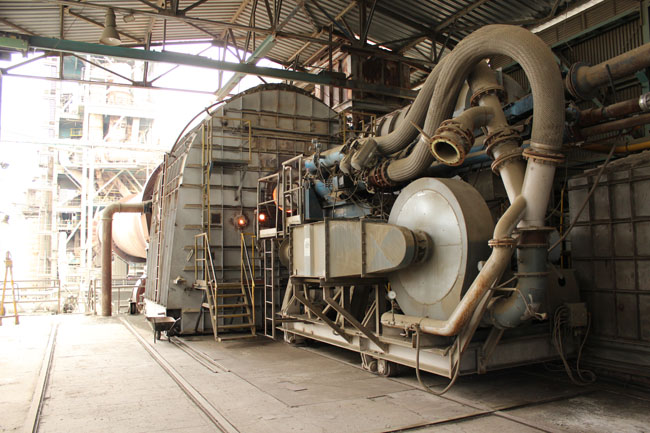

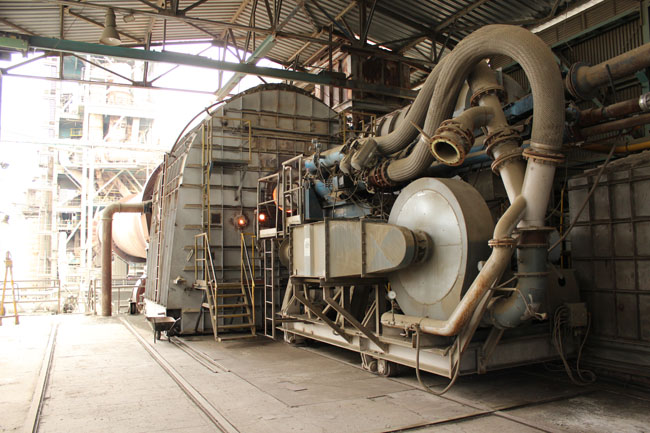

Rotačná pec

Predkalcinovaný materiál z výmenníka tepla pokračuje do rotačnej pece, kde dochádza k výpalu slinku. Pec s dĺžkou 68 metrov je umiestnená na pohyblivých kladkách a pohybuje sa v istom rozpätí aj v pozdĺžnom smere. Mierny sklon pece a jej rotácia zabezpečuje samovoľný pohyb taveniny k výstupu. V peci (otáčanie zabezpečuje 500 kW motor) sa múka mení fyzicky na taveninu. Plameň na hlavnom horáku sa reguluje pridávaním vzduchu v axiálnom a radiálnom smere. Dĺžka plameňa sa určuje aj na základe teploty plášťa pece, ktorú sníma termokamera. Kamera v špeciálnom odolnom vyhotovení s veľkou clonou a chladením sníma vnútro pece a dáva operátorovi solídny prehľad o dianí. Slinovacie pásmo, kde dochádza k hlavnej chemickej reakcii premeny materiálu na slinok, je od hlavy pece 20 metrov. Teplota na konci pece je cca 1260 °C.

Z pece vypadáva vypálený slinok (s teplotou 1100 °C) na roštový chladič, na ktorý fúkajú ventilátory zospodu studený vzduch. Otáčky ventilátorov a pohyb roštov riadia PID regulátory. Ochladený slinok sa potom prepravuje dopravníkmi do centrálnej skládky. Na základe tlaku v priestore pod roštnicami sa riadia otáčky roštov. Odpadový vzduch (s teplotou cca 380 °C) sa odsáva a opätovne využíva vo výrobnom procese.

Cementová mlynica

Výsledný produkt – cement – sa vyrába v cementovej mlynici, kde v zásade dochádza k miešaniu jednotlivých zložiek v príslušnom pomere v závislosti od druhu vyrábaného cementu. Sú to slinok, vysokopecná troska (odpad zo železiarní), sadrovec, chemosadrovec (odpad z chemickej výroby), vápenec (z lomu, pridáva sa sem ako plnivo), siderox (cementárňou patentovaný prípravok na redukciu šesťmocného chrómu). Intenzifikátory sa pridávajú na optimálne nastavenie elektrického náboja počas mletia. V mlynici sú tri samostatné mlyny. Mlynicu č. 3 tvorí jeden mlyn (poháňaný motorom s výkonom 3,8 MW), v ktorom je spojený predmieľací aj domieľací mlyn. Vzájomne sú oddelené medzistenami. Náplň sa tu melie rovnakým spôsobom pomocou gúľ ako v surovej mlynici. Materiál z mlynice putuje do triediča a odtiaľ do Fullerových čerpadiel alebo komorových podávačov. Príliš hrubý materiál sa vracia späť do mlyna. Regulácia mletia sa tu realizuje tiež na základe množstva vratného materiálu (tzv. vratná krupica). V mlynici č.1 prebieha v samostatnom mlyne predmieľanie a domieľanie, zomletá zmes prechádza triedičom, odkiaľ vychádza hotový produkt. V mlynici č.2 plnia dva mlyny funkciu domieľacích, pričom materiál k nim prichádza z valcového lisu tvoreného dvoma protibežnými valcami (2 x 1 MW), ktoré vzájomným pritláčaním drvia padajúci materiál. Ten je potrebné pred tým vysušiť (troska a chemosadrovec sú mokré). Pre tento účel sa z roštového chladiča odoberá odpadové teplo do valcového lisu. Z valcového lisu odchádza zomletý produkt do domieľacej časti linky. Vyrobený cement sa Fullerovými čerpadlami alebo komorovými podávačmi potrubím dopravuje do síl (dve skupiny po troch a štyroch silách – každé s kapacitou 2000 ton materiálu).

Baliareň

Operátori baliarne majú niekoľko možností, čo s výsledným cementom v silách urobiť. Vďaka privedenej železničnej koľaji môžu cement sypať priamo do pristavených vagónov. Druhou alternatívou je expedícia cementu cisternami kamiónov. Tretím variantom je balenie cementu do 25 kilogramových papierových vriec. Zabezpečuje to plne automatizovaná linka zložená z plničky, paletizačky a fóliovačky. Nad plničkou je umiestnený zásobník, kam prichádza cement zo síl podľa zvoleného sortimentu. Plnička má rotačnú konštrukciu s dávkovačmi a váhou, na ktoré sa nasúvajú 25 kg vrecia. Po naplnení sa vrecia ukladajú na dopravník, prechádzajú ešte jednou kontrolnou priebežnou váhou (ak sa hmotnosť vymyká tolerancii, je vylúčené z ďalšieho procesu a okamžite zošrotované) a prichádzajú do paletizačky, kde sa postupne z vriec vyskladá paleta. Na záver sa paleta na fóliovačke zabalí do naťahovacej fólie, čím je pripravená na expedíciu. Jednotlivé technologické časti linky (balička, paletizačka, fóliovačka) obsluhujú tri riadiace systémy Siemens S 315, pričom na linku ako celok dohliada ControlLogix 5555.

Palivová základňa

Nosným palivom cementárne je čierne uhlie, ktoré má lepšiu výhrevnosť a vhodné chemické zloženie ako hnedé. Funkciu zapaľovacieho štartovacieho paliva plní plyn. V závode sa pomerne výdatne využívajú alternatívne tekuté a tuhé palivá ako sú mäsokostná múčka (z kafilérií – v rotačnej peci alebo v kalcinančnej komore), tuhé alternatívne palivá ako plasty a papiere (v rotačnej peci alebo kalcinančnej komore) a pneumatiky. Srdcom riadenia celej palivovej základne je bezpečnostný automat GuardLogix L72S. Slinok potrebuje na správny výpal síru, ktorú v hojnej miere obsahujú práve pneumatiky (okrem toho sa síra pridáva do surovinovej múky na surovinovej mlynici). Pneumatiky sú vážené a celé sa hádžu do pece, kde sa počas spaľovania pri vysokých teplotách naviaže celý materiál pneumatiky do taveniny.

Uhoľná skládka

V uhoľnej skládke prebieha homogenizácia uhlia, odtiaľ po dopravníku prichádza do mlynice, kde sa melie. Aj na tomto mieste pri mletí a rozmrazovaní uhlia v zimných mesiacoch sa výhodou využíva odpadové teplo z rotačnej pece.

Emisie

Podľa zákona musí cementáreň dodržiavať predpísané limity na niektoré emisie. Kontinuálne sa merajú oxidy NOX, tuhý organický uhlík, CO, tuhé znečisťujúce látky (prach) a NH3 (čpavková voda, reguluje sa ňou NOX). Merania všetkých spomínaných emisií sa vykonávajú kontinuálne a zaznamenávajú. Z nameraných hodnôt sa automaticky generujú minútové, 30 minútové a 24 hodinové priemery pre potreby legislatívy.

Laboratórium

Jedným z kľúčových pracovísk v cementárni je laboratórium, ktoré nepretržite vykonáva rozbor surovín a materiálu vo všetkých fázach výrobného procesu. Vzorkovače sú rozmiestnené po celej cementárni počínajúc lomom a pred každým vstupom do a výstupom z procesu. Podľa výsledkov zo vzoriek sa upravujú výrobné parametre (podiel jednotlivých zložiek pri výrobe slinku a miešaní cementu). Zaujímavosťou je potrubná pošta, ktorá slúži ako nosný prepravný systém odobratých vzoriek z prevádzky do laboratória.

Automatizácia

V závode si prišla na svoje pestrá škála riadiacich systémov od viacerých renomovaných dodávateľov ako Rockwell Automation, Siemens, Landis&Stafea, Schneider Electric a Mitsubishi. Najpočetnejšie zastúpenie majú systémy od Rockwell Automation. Riadia linku balenia (ControlLogix 5555), sušiak surovín (SLC 5/05), výmenník tepla (ControlLogix 5562), cementové mlynice (ControlLogix 5555 a 5562), surovinové mlynice (ControlLogix 5562), rotačnú pec (ControlLogix 5562), či palivovú základňu (bezpečnostný ControlLogix 5572S).

V celom areáli fabriky sa nachádzajú štyri dispečingy - na surovej mlynici, na peci, na cementovej mlynici a baliarni. Operátori majú na nich dokonalý prehľad o výrobnom procese vďaka inštalovanému prehľadnému SCADA systému InTouch od spoločnosti Wonderware. Z prevádzky sa sníma 35 000 analógový/digitálnych signálov, z čoho sa 3500 analógových signálov aj archivuje v 1 sekundových intervaloch. Aktuálne dáta o hodnotách parametrov odobratých vzoriek vyhodnotených v laboratóriu poskytuje operátorom na surovinovej a cementovej mlynici a na peci systém LIMS od ABB.

V závode sa využíva niekoľko komunikačných systémov. Najčastejšie je vidieť DeviceNet (napr. surovinová mlynica, cementová mlynica, palivá), v tesnom závese za ním sú ControlNet (v redundantnej forme napr. na výmenníku tepla) a Ethernet/IP (komunikácia s nadradeným SCADA systémom InTouch).

Svoje miesto si v závode našli vďaka prítomnosti množstva motorov a pohonov frekvenčné meniče. Vo výrobe sú nasadené iba meniče od firmy ABB v množstve 150 ks. Nasadené sú všade tam, kde je nutnosť regulovať podtlak, teplotu a výkon. Popri tom frekvenčné meniče regulujú otáčky aj na rotačnej peci, valcovom lise cementovej mlynice, či na dymovom ventilátore výmenníkovej veže, kde sa s výkonom 2,3 MW nachádza najväčší frekvenčný menič vo fabrike.

Nenahraditeľní operátori

Operátori na dispečingoch majú na muške niekoľko základných veličín, ktoré neustále monitorujú. Na rotačnej peci to sú momentové zaťaženie pece, reálny obraz z kamery, či teplota výtoku slinku, na výmenníku tepla zase teplota v predkalcinačnej komore a vírovej hlave resp. prietok vzduchu (či sa náhodou nezaliepa výmenník). Predmetom ich záujmu je tiež chemické zloženie slinku a hodnoty emisií.

Operátori zohráva v cementárni stále nezastupiteľnú úlohu. V nedávnej minulosti síce prebehli pokusy s implementáciou sofistikovaného expertného systému ako náhradou za prácu operátorov, jeho prevádzka sa však neosvedčila. Jedným z kameňov úrazu bola napríklad meniaca sa kvalita palív, na ktorú je proces výroby veľmi citlivý. Pri zmene parametrov paliva totiž dochádza už v priebehu 15 minút k zásadnému odklonu vyhrievania rotačnej pece od žiadaných hodnôt s nezvratnými dôsledkami na koncovú kvalitu slinku, čo expertný systém na rozdiel od operátora nebol schopný adekvátne vyhodnotiť.

Nové slinkové silo

V súčasnej dobe prebieha významná investícia s uvedením do prevádzky v decembri 2016 - výstavba slinkového sila s dopravou (priemer sila 40 m, výška sila 70 m, kapacita 80 000 ton slinku). V prvom rade sa jedná o ekologickú investíciu, ktorá má obmedziť sekundárnu prašnosť v okruhu niekoľko kilometrov od Považskej cementárne a.s. (čo by mali pocítiť hlavne priľahlé obce). Sekundárny efekt investície spočíva v homogenizácii slinku a tým pádom opätovným zvýšením kvality vyrábaných cementov.

Na záver by sme sa radi poďakovali Dipl. Ing. Miroslavovi Mikuškovi, systémovému inžinierovi ASRTP cementárne za ochotné poskytnutie informácií počas našej návštevy v závode.