Prípadová štúdia 1: Úspory energie vďaka modernému prediktívnemu riadeniu

Cement je jedným z najpoužívanejších produktov na svete. Obzvlášť Čína zaznamenáva neutíchajúci dopyt, pričom vo výrobe cementu jej celosvetovo patrí prím. Cement je mimoriadne dôležitou zložkou pri rozvoji infraštruktúry a bývania, ktoré podporujú čoraz väčšiu mestskú populáciu krajiny a rastúce megamestá. Zatiaľ čo stály dopyt je dobrou správou pre čínskych výrobcov, výroba cementu je energeticky náročný priemysel. Pritom jedným zo zdrojov energie je ešte stále vo veľkej miere uhlie.

„Uhlie patrí k najvýraznejším zdrojom skleníkových plynov,“ povedal Alessandro Masiello, manažér Rockwell Automation. „Čínski výrobcovia cementu hľadajú spôsoby, ako nielen znížiť náklady na palivo, ale aj splniť environmentálne predpisy.“ Popredný výrobca cementu v krajine sa nedávno obrátil na spoločnosť Rockwell Automation, aby našla lepší spôsob, ako optimalizovať svoj proces, znížiť spotrebu paliva a znížiť náklady.

Komplexné premenné

Výroba cementu je zložitý proces, ktorý sa začína vo vstupnom mlyne, kde sa vápenec a iné materiály rozomieľajú a miešajú. V peci sú suroviny vystavené vysokej teplote a transformované na slinok. Ten sa následne premiestňuje do dokončovacieho mlyna, kde sa melie a mieša so sadrou, čím sa získa konečný produkt.

V každom kroku výroby cementu sa spotrebúva isté množstvo energie, pričom pec je z hľadiska energetickej efektívnosti jednou z najťažších technológií na optimalizáciu. Moderné cementárne zvyčajne používajú suché rotačné pece s kalcinátormi. Kalcinátor predhrieva surovinu na približne 900 °C. Proces kalcinácie je ukončený v peci vtedy, keď je materiál zahriaty približne na teplotu 1 200 °C. Na dosiahnutie tejto teploty sa palivo pridáva do hlavného horáka pece aj do kalcinátora.

„Keďže kvalita vstupnej suroviny a výhrevnosť uhlia je premenlivá, podmienky procesu v peci sa neustále menia,“ vysvetľuje Tiger Xiaohu He, konzultant cementárskeho priemyslu, Rockwell Automation. Navyše ventilátory ochladzujú slinok na výstupe z pece a systém recirkuluje tento výsledný horúci vzduch späť do kalcinátora. Aj keď recirkulovaný vzduch zlepšuje energetickú účinnosť, pridáva do procesu ďalšiu premennú.

Aby sa udržala kvalita finálneho produktu, materiál sa pravidelne testuje, aby sa zabezpečilo, že obsah voľného vápna zostane v rozmedzí 1 – 2 %. Množstvo voľného vápna priamo súvisí s množstvom energie dodávanej do rotačnej pece.

Problém s konvenčným ovládaním

„Cementárenská spoločnosť používala štandardné PID slučky na riadenie obmedzeného počtu premenných,“ pokračuje vo výklade T. X. He. „Vzhľadom na vysoký počet premenných v cementárni nedokážu PID slučky skutočne optimalizovať proces.“ Spoločnosť čelila podobným výzvam v celej svojej rozsiahlej sieti závodov, ale v prvom kroku sa rozhodla vyskúšať nové možnosti moderných technológií vo svojej prevádzke v Yiyangu.

Závod Yiyang vyrábal 5 000 ton slinku denne, pričom spotreboval asi 500 ton uhlia. Ročne závod spotreboval približne 165 000 ton uhlia s nákladmi 16,5 milióna USD. Spoločnosť si bola vedomá, že na zníženie spotreby uhlia musí dosiahnuť lepšiu kontrolu spotreby energie v peci.

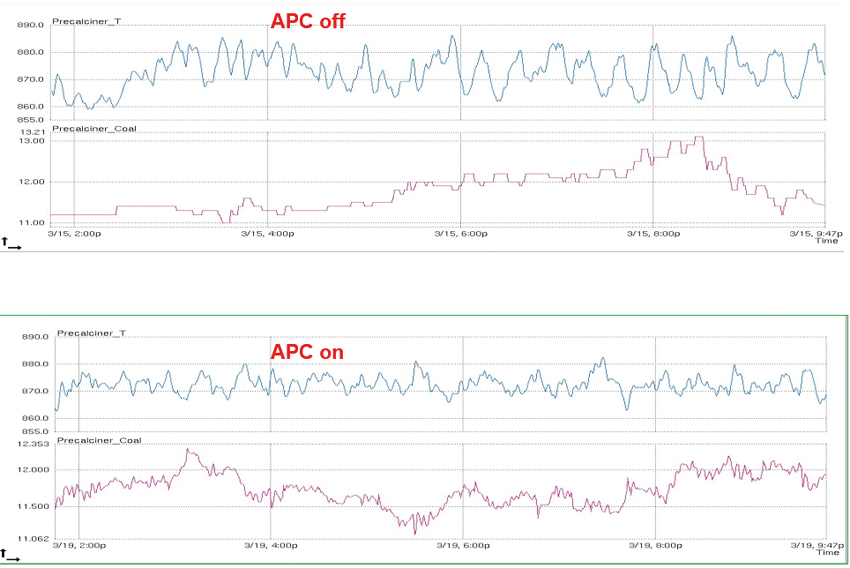

„Teplota v peci značne kolísala,“ konštatuje T. X. He. „Aby ju operátori dokázali riadiť, monitorovali proces a na akékoľvek výkyvy reagovali manuálnym nastavením.“ Napríklad hlavný horák operátori monitorovali termokamerami a potom upravovali prietok paliva, aby zvýšili alebo znížili teplotu. V kalcinátore operátori zmenili nastavené hodnoty teploty slučky PID, čo spôsobilo pridávanie paliva podľa potreby. „Operátori trávili 50 – 70 % svojho času monitorovaním a nastavovaním teploty a pridávaním paliva,“ dodáva T. X. He. „Napriek ich maximálnemu úsiliu však nedokázali zlepšiť tepelnú účinnosť tohto systému.“

Väčšia stabilita pece s MPC

Na dosiahnutie stabilnejšej prevádzky pece odporučila spoločnosť Rockwell Automation riešenie založené na Pavilion8, softvérovej platforme prediktívneho riadenia postavenej na znalosti modelu systému (MPC).

„Pavilion8 MPC môže byť integrovaný s akýmkoľvek už existujúcim riadiacim systémom,“ objasňuje Jingkun Tang, manažér riešenia Pavilion v spoločnosti Rockwell Automation. „Zlepšuje proces tým, že predpovedá výstupy prevádzky a zároveň reaguje na vstupné premenné a poruchy procesu.“ Pavilion8 MPC využíva odskúšané technológie strojového učenia na vytváranie odolných, dynamických modelov procesov s viacerými premennými. Analyzuje historické údaje a výrobné trendy, ako aj aktuálne procesné a laboratórne údaje a preberá riadenie s cieľom optimalizácie výkonu.

Softvér môže napríklad modelovať a predpovedať vplyv recirkulujúceho horúceho vzduchu na teplotu kalcinátora. Následne automaticky dávkuje množstvo uhlia, aby sa dosiahol vysoko kvalitný produkt s použitím ideálneho množstva paliva. „V aplikácii, ako je táto, je všetko prepojené,“ uvádza A. Masiello. „Pavilion8 MPC umožňuje lepšie riadiť kvalitu, čo vám umožňuje znížiť spotrebu energie – a prípadne zvýšiť kapacitu.“

Prínosy nielen pre lokálne technológie, ale aj v rámci celého podniku

Zameranie sa na výkon pece bolo jedným zo spôsobov, ako závod Yiyang optimalizoval spotrebu uhlia. No vedenie závodu sa rozhodlo znížiť spotrebu energie aj v inom energeticky náročnom procese – v aplikáciách mletia. Nasadením riešenia Pavilion8 MPC v prevádzkach na výrobu surovín aj na konečnú úpravu bol závod schopný lepšie riadiť premenné, ako je nekonzistentnosť surovín a mletie slinku, a zároveň optimalizovať spotrebu energie.

„Nasadené riešenie nám celkovo pomohlo stabilizovať prevádzku pece a mlyna,“ konštatuje J. Tang. „Stabilnejší systém výrazne znížil pracovné zaťaženie operátorov a priniesol pôsobivé úspory energie.“ Vďaka Pavilion8 MPC závod Yiyang znížil spotrebu uhlia a energie v peci až o 2 % a zrealizoval aj ďalšie úspory v mlynoch. Pokles množstva uhlia predstavuje ročnú úsporu až 330 000 USD a umožnil závodu znížiť aj dva ďalšie vedľajšie produkty spotreby uhlia – emisie oxidu uhličitého (CO2) a oxidov dusíka (NOx). „Pilotný projekt v závode Yiyang bol veľmi úspešný,“ uzatvára J. Tang. „Spoločnosť už rozšírila riešenie Pavilion8 MPC na päť ďalších závodov a v piatich ďalších nás to čaká v najbližšom období.“

Prípadová štúdia 2: Využitie IoT údajov a MindSphere na zvýšenie kvality a transparentnosti

Spoločnosť HBIS Group Co., Ltd (HBIS), ako jeden z najväčších svetových výrobcov ocele sa zameriava na poskytovanie najhodnotnejších produktov z ocele a riešení služieb pre rôzne priemyselné odvetvia s víziou stať sa najkonkurencieschopnejším oceliarskym podnikom. HBIS je najväčším čínskym dodávateľom ocele na domáce spotrebiče, druhým najväčším dodávateľom ocele pre automobilový priemysel a popredným dodávateľom ocele pre námorné inžinierstvo, mosty a stavebníctvo.

HBIS je hrdá na to, že je lídrom v oblasti moderných zariadení, energetickej účinnosti a priemyselných zariadení. S cieľom zvýšiť kvalitu a transparentnosť výroby a znížiť jej dosah na životné prostredie využíva HBIS údaje internetu vecí (IoT) a riešenie MindSphere od spoločnosti Siemens. O jej prístupe a výsledkoch v tejto oblasti hovorí aj skutočnosť, že spoločnosť získala najvyššie hodnotenie v správe o komplexnej konkurencieschopnosti čínskych železiarskych a oceliarskych podnikov.

Digitalizácia na riešenie kľúčových výziev

Podobne ako v iných oceliarskych spoločnostiach využívajúcich tradičné výrobné metódy, aj v prípade HBIS boli údaje o výrobných technických prostriedkoch a procesoch doteraz skryté na pozadí a oddelene v rôznych softvéroch a zariadeniach. Údaje o prevádzkovom stave valcovne v reálnom čase boli izolované v programovateľných logických automatoch (PLC). Údaje o odchýlkach hrúbky plechu sa uchovávali v systéme kvality. Údaje z meračov spotreby energie neboli prepojené s inými systémami a údaje o výrobe v reálnom čase sa zbierali vo výrobnom informačnom systéme (MES). Transparentnosť celého procesu výroby ocele bola veľmi nízka a procesy nebolo možné presne nastaviť a optimalizovať v reálnom čase. HBIS si uvedomila potenciál digitalizácie a technológií internetu vecí (IoT) na riešenie kľúčových obchodných výziev.

V minulosti spoločnosť HBIS využívala manuálne monitorovanie procesov na hodnotenie stavu stroja. Následné prestoje a slabé využitie podnikových technických prostriedkov boli často nákladné a ich oprava časovo náročná. Okrem toho sa HBIS stretávala s vysokou frekvenciou chýb valcovanej ocele, pričom nestabilná kvalita zvyšovala prevádzkové náklady spoločnosti.

Výroba ocele je energeticky náročná, a preto energia tvorí významnú časť nákladov. Zlepšenie energetickej účinnosti by mohlo pomôcť spoločnosti HBIS znížiť výrobné náklady a zlepšiť jej konkurenčnú výhodu, ale bez podpory údajov o spotrebe energie bolo pre spoločnosť HBIS ťažké zefektívniť jej spotrebu.

Na riešenie týchto výziev podpísali HBIS a Siemens v roku 2019 dohodu o strategickej spolupráci s cieľom spoločne vybudovať model digitálnej továrne a vytvoriť spoločné laboratórium ako inovatívnu demonštračnú základňu pre inteligentnú výrobu založenú na priemyselnom IoT. Pôjde o nasadenie riešenia priemyselného IoT MindSphere® ako služby od spoločnosti Siemens, ktoré bude slúžiť na transformáciu a modernizáciu oceliarskej spoločnosti prostredníctvom digitálnych technológií. HBIS sa stala prvým používateľom MindSphere v oceliarskom podniku v Číne. Využitím jednoduchej konektivity a pokročilých možností analýzy dát MindSphere sa HBIS snažila prekonať svoje obchodné výzvy a vytvoriť optimálny model na uskutočnenie digitálnej transformácie pre celé odvetvie.

Využitie IoT na prepojenie a monitorovanie kľúčových aktív a procesov

Implementáciou a nasadením MindSphere prelomila HBIS bariéry medzi predtým izolovanými podnikovými technickými prostriedkami a systémami. Pomocou hardvéru MindConnect® pripojeného k MindSphere za realizuje zber kľúčových údajov o aktívach a systémoch vrátane motorov, PLC, meračov a MES. Všetky zozbierané údaje sa nahrávajú do MindSphere, čo poskytuje základ ďalšej analýzy údajov.

Monitorovanie kľúčových aktív pomocou MindSphere

Stabilná prevádzka valcovacích stolíc, ktoré sú základnými technickými prostriedkami valcovne, je kľúčom k efektívnej výrobe. Nepretržité zhromažďovanie údajov o zmene teploty pohonov stolíc pomáha operátorom a manažérom jasne pochopiť prevádzku a stav valcovacích stolíc v reálnom čase.

HBIS používa Fleet Manager, komponent MindSphere poskytujúci používateľom prístup k základným funkciám monitorovania údajov z podnikových technických prostriedkov, ktoré sú pripojené a nakonfigurované v MindSphere. Fleet Manager pomáha lokalizovať a spravovať tieto aktíva, kontrolovať podrobnosti o ich konfigurácii, monitorovať kľúčové aktíva v čase a definovať pravidlá na detekciu a nápravu, ak sa ich činnosť alebo niektorý zo sledovaných parametrov dostane mimo definovaných hraničných hodnôt. Ak napríklad teplota motora prekročí špecifikovanú prahovú hodnotu, Fleet Manager spustí udalosť a pošle upozornenie manažérovi údržby. Výrobcovia zariadení môžu zároveň analyzovať príčinu zlyhania prostredníctvom vzdialeného prístupu a vykonávať vzdialenú údržbu na zlepšenie stavu takéhoto zariadenia. Monitorovanie a analýza zabezpečujú včasnú a efektívnu údržbu, čím minimalizujú neplánované prestoje aktív a zvyšujú efektivitu výroby.

Zlepšenie kvality produktov

Poznatky, ktoré prináša pokročilá analýza údajov, poskytujú usmernenia založené na údajoch na stabilizáciu kvality finálnych produktov a zníženie spotreby energie. MindSphere kombinuje procesné parametre a ukazovatele vo výrobe a poskytuje HBIS možnosť monitorovať údaje o kvalite finálneho produktu v reálnom čase. Napríklad stav kotúčov používaných vo výrobnom procese valcovania za studena má významný vplyv na kvalitu finálnych plechov valcovaných za studena. Využitím pokročilej analýzy údajov z MindSphere je HBIS schopná jednoducho odhaliť abnormality nakláňania a znížiť kvalitatívne chyby a nepodarky.

Zlepšenie kvality ocele

Zachytením údajov o kvalite produktov môže HBIS tiež podniknúť kroky vedúce k neustálemu zlepšovaniu kvality. Pomocou MindSphere môže HBIS zaznamenať, že oceľový zvitok počas spracovania prekročí referenčné prahové hodnoty (±5 mikrometrov), koreluje údaje o kvalite v reálnom čase s časom a umiestnením zvitku. S týmito údajmi je spoločnosť schopná porovnať a analyzovať frekvenciu porúch, pracovné podmienky, keď sa vyskytnú poruchy, a historické údaje, aby mohla poskytnúť údaje na zlepšenie kvality.

Energetická optimalizácia

Prostredníctvom aplikácie MindSphere dokáže HBIS zaznamenávať údaje o spotrebe energie v reálnom čase počas výrobného procesu. Sledovanie a analýza spotreby energie umožňujú operátorom presne určiť príčinu možného úniku energie a plytvania. „S MindSphere môžeme jednoducho monitorovať kľúčové aktíva a systémy a znižovať neplánované prestoje,“ hovorí Miao Zhiwei, manažér údržby v HBIS. „Vzdialený prístup a diagnostika môžu tiež rýchlo vyriešiť problém zlyhania kľúčových technických prostriedkov, čo nám umožňuje prejsť od tradičnej pasívnej údržby k efektívnej inteligentnej údržbe.“

Aplikácie postavené na MindSphere

Pilotný projekt MindSphere pomohol spoločnosti HBIS dosiahnuť monitorovanie kľúčových podnikových technických prostriedkov v reálnom čase a poskytol informácie založené na údajoch na zlepšenie kvality produktov a optimalizáciu spotreby energie. Spoločnosť HBIS vyvinula aj niekoľko aplikácií MindSphere. Jedna z nich zobrazuje 3D vizualizačný model valcovne s kľúčovými údajmi o stave výkonu. Ďalšia monitoruje teplotu motora a zobrazuje ich pre kľúčové motory valcovne. Aplikácia na monitorovanie údajov o kvalite zhromažďuje údaje o odchýlkach od kvality v každej fáze procesu, čím pomáha zákazníkom zlepšiť úroveň kvality. Aplikácia na správu súborov kotúčov analyzuje použitie a brúsenie každého kotúča. Vďaka nasadeniu MindSphere má HBIS veľkú dôveru v úplnú digitalizáciu spoločnosti a oceliarskeho priemyslu.

„Úplne dôverujeme spoločnosti Siemens a našej ďalšej spolupráci v oblasti priemyselnej digitalizácie a inteligentnej výroby,“ hovorí Li Yiren, riaditeľ stratégie v HBIS. „MindSphere priniesla transformáciu prevádzok, zlepšila stabilitu kvality produktov a znížila náklady.“

Zdroje

[1] Cement Plant Cuts Coal & Energy Usage By Up To 2 %. Rockwell Automation, Inc., prípadová štúdia. [online]. Publikované apríl 2021. Citované 4. 10. 2021.

[2] Leveraging IoT data and MindSphere to enhance quality and transparency. Siemens AG, prípadová štúdia. [online]. Publikované apríl 2021. Citované 4. 10. 2021.

-tog-