Žiadna časť celého koncernu nepristúpila k tejto stratégii s takým entuziazmom a úspechom ako prevádzka v Rotterdame. Závod kontinuálne modernizuje svoje riadiace a bezpečnostné systémy a zvyšuje si tým produktivitu. Za svoje úsilie dokonca získal cenu.

Cesta k produktivite

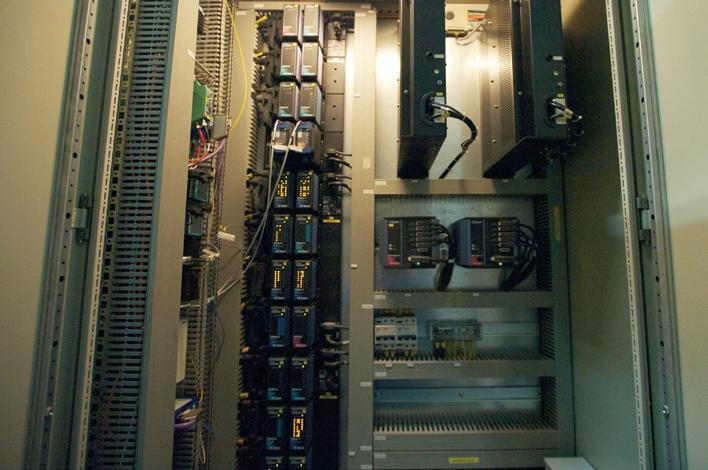

Arkema Rotterdam je výrobný závod pre vysoko výkonné chemikálie používané v potravinárstve, parfumoch a iných priemyselných odvetviach. Je to tiež logistické centrum riadiace tok materiálu do a z Európy. V prevádzke je 24 hodín denne, sedem dní v týždni s troma operátormi na jednej zmene. Hlavná prevádzka beží pod distribuovaným riadiacim systémom Foxboro IA Series DCS. Prvý operátor Valentino Mansueti ho popisuje nasledovne „Je to kompletný systém, ktorý pracuje nezávisle. Jednoducho sa používa aj učí. Ponúka grafický dizajn pre rôzne sekcie závodu. Je dosť logický, spoľahlivý a výrazne nám uľahčuje prácu.“ Motivácia Arkema Group na plnenie najvyšších cieľov a štandardov ako aj jej spokojnosti s DCS systémom priviedol manažment k vyvinutiu plánu inovácií založenom na potenciále riešení súčasnosti ako aj budúcnosti.

Medzi ciele patrili maximalizácia výstupu a pomoc operátorom a inžinierom vykonávať úlohy na optimálnej úrovni s najvyššou možnou mierou bezpečnosti. V tandeme s Foxboro IA DCS je v prevádzke regulátor Triconex Tricon inštalovaný na plynovej spaľovacej peci. Založený je na trojnásobnej modulárnej redundantnej architektúre (TMR), poskytuje vysokú integritu a neprerušenú činnosť procesu bez jediného poruchového bodu. Navyše podporuje vyššiu efektivitu operátorov, pretože nastavovanie aplikácií je jednoduchšie a používatelia vidia celú diagnostiku v jednom náhľade.

Zabezpečenie spaľovacej pece a správa alarmov

Po zvýšení spoľahlivosti spaľovacej pece sa Arkema Group sústredila na jej neautomatizovaný systém alarmov. Operátori na každej zmene boli konfrontovaní s početnými alarmami vyžadujúcimi si potvrdenie, avšak bez jasnej hierarchie ich dôležitosti. Invensys prišiel s odporúčaním správy alarmov a systému racionalizácie opierajúcom sa o DCS. Toto riešenie nielenže znižuje počet alarmov, ale poskytuje tiež prioritu informácií a dokumentácie. Operátori sú na základe toho schopní prijímať v správnom čase rozhodnutia podložené dostatočnými informáciami o bezpečnostných systémoch v závode.

Návrh unikátneho bezdrôtového riešenia

S narastaním výrobnej kapacity závodu čelil manažment onedlho kľúčovému rozhodnutiu – buď rozšíriť personál alebo nájsť spôsob na zvýšenie efektivity existujúcej pracovnej sily. Podobne ako iné spoločnosti si Arkema želala predovšetkým druhú alternatívu. Za pomoci Invensysu naprojektovali modernú bezdrôtovú infraštruktúru vybavenú PDA zariadeniami, ktoré umožňujú operátorom byť mobilní a spoľahlivo riadiť fabriku z akéhokoľvek miesta. Bezdrôtový systém je schopný prevziať riadenie aj v prípade poruchy komunikácie na optických vláknach. Na vývoji riešenia na mieru sa podieľal aj Gary Williams, konzultant Invensysu, ktorý poznamenáva „Bezdrôtová infraštruktúra poskytuje multiredundantnú mesh sieť s priemernou latenciou 120 milisekúnd, čiže podobnej hodnoty, akú majú kaviarne alebo letiská.

Elementom s najväčšou výhodou je redundancia, ktorá dáva kontinuálnu online komunikáciu medzi mobilným operátorom, handheld zariadením a DCS systémom.“ Pracovníci riadiaceho dispečingu rozšírili svoje možnosti riadenia bezpečného závodu, pretože sa pohybujú po celom areáli so svojimi PDA zariadeniami s bezdrôtovým pripojením do DCS systému. Kritické alarmy sú tak schopní potvrdiť z akéhokoľvek miesta fabriky. Mansueti sa zaoberá bezpečnosťou a spoľahlivosťou „V prevádzke môžeme robiť so závodom, čo chceme. V prípade núdzového stavu sme dokonca schopní odstaviť výrobu z PDA zariadenia.“

Kvantifikované výsledky

Spolu s entuziazmom zamestnancov fabriky chcela Arkema Group nejakým spôsobom merať, či sa jej cieľ “rast cez inovácie“ podarilo naozaj dosiahnuť. Zistili, že podarilo. Modernizovaný systém generuje merateľné zisky v produktivite. Mike Spronkmans, vedúci technických operácií závodu hovorí “Pred tým bolo vyťaženie našej zmeny na 47%. Po implementácii bezdrôtového riešenia narástla na 75%, čo viedlo k 25% nárastu produkcie.“ Čerešnou na torte pre Arkema Group bolo v roku 2011 získanie prestížneho ocenenia Control Excellence Award v súťaži Invensys Operations Management Open.

Cenu získava každý rok iba jedna spoločnosť a odzrkadľuje tvrdú prácu a výsledky dosiahnuté v závode v Rotterdame. Spronkmans rekapituluje “V Arkema Group sme boli prví, ktorí v prevádzke použili bezdrôtovú technológiu. Inováciou bol v tomto prípade fakt, že sme použili technológiu široko rozvinutú v normálnom živote, nie však úplne bežnú v chemickom priemysle. Cenu sme dostali za pionierstvo v tejto oblasti.“ Arkema Group si tak nastavila trend plnenia najvyšších cieľov v budúcnosti prostredníctvom kontinuálnej modernizácie jej bezpečnostných a riadiacich systémov.

Zhrnutie

Ciele

Arkema Group vyjadrila požiadavku aplikácie holistického prístupu pri modernizácii riadiacich a bezpečnostných systémov závodu v Rotterdame tak, aby maximalizovala svoju investíciu v krátkodobom aj dlhodobom horizonte. Spoločnosť hľadala významné zvýšenie produktivity a bezpečnosti spolu s rozšírením možností a nárastom efektivity práce operátorov.

Úlohy

Závod v Rotterdame zamestnával troch operátorov na jednej zmene, ktorí potrebovali pracovnú flexibilitu v prevádzle aj v riadiacej centrále. Systém alarmov nebol automatizovaný, operátori tak trávili príliš veľa času analýzou a potvrdzovaním alarmov s nižšou prioritou. Arkema Group chcela zabezpečiť spoľahlivosť, disponibilnosť a bezpečnosť kľúčového zariadenia závodu – hlavnú spaľovaciu pec.

Riešenia a produkty

Na splnenie stanovencých požiadaviek a úloh sa v závode v Rotterdame inštalovali nasledovné systémy a technika Foxboro IA Series DCS systém, trojnásobný redundantný bezpečnostný systém Triconex Tricon, meracia technika Foxboro, bezdrôtový systém s PDA prístrojmi a systém na racionalizáciu alarmov.

Výsledky

Po modernizácii riadiacich a bezpečnostných systémov narástla celková produktivita závodu o 25% bez prijímania dodatočných zamestnacov. Bezdrôtový systém umožňuje operátorom kvalitnejšie monitorovanie a dohľad nad bezpečnosťou fabriky, bez ohľadu na to, či sa nachádzajú na centrálnom dispečingu alebo v prevádzke. Arkema Group získala za implementáciu nového riešenia cenu Control Excellence Award od Invensys Operations Management.

iom.invensys.com