Výrobná linka

Celá výrobná linka sa skladá z niekoľkých častí. Na začiatku je klasický extruder, odkiaľ sa vytláča gumová zmes vo forme pásika. Za ním nasleduje zásobník alebo chladička, aby sa nastavila správna teplota pásika, ktorý sa vo všeobecnosti môže navíjať za studena alebo za tepla (vtedy musí mať presne špecifikoavnú teplotu). V popisovanej aplikácii prebieha spracovanie za tepla.

Pásik má v mieste aplikácie na povrch surovej pneumatiky teplotu približne 70 °C. Po skončení ukladania pásikov vzniká hrubý tvar pneumatiky, ktorý následne postupuje do lisu na zvulkanizovanie. Prípadné jemné odchýlky z predchádzajúcej fázy ukladania pásikov sa vykompenzujú v lise, kde sa pneumatika vyformuje na finálny želaný tvar.

Navíjanie

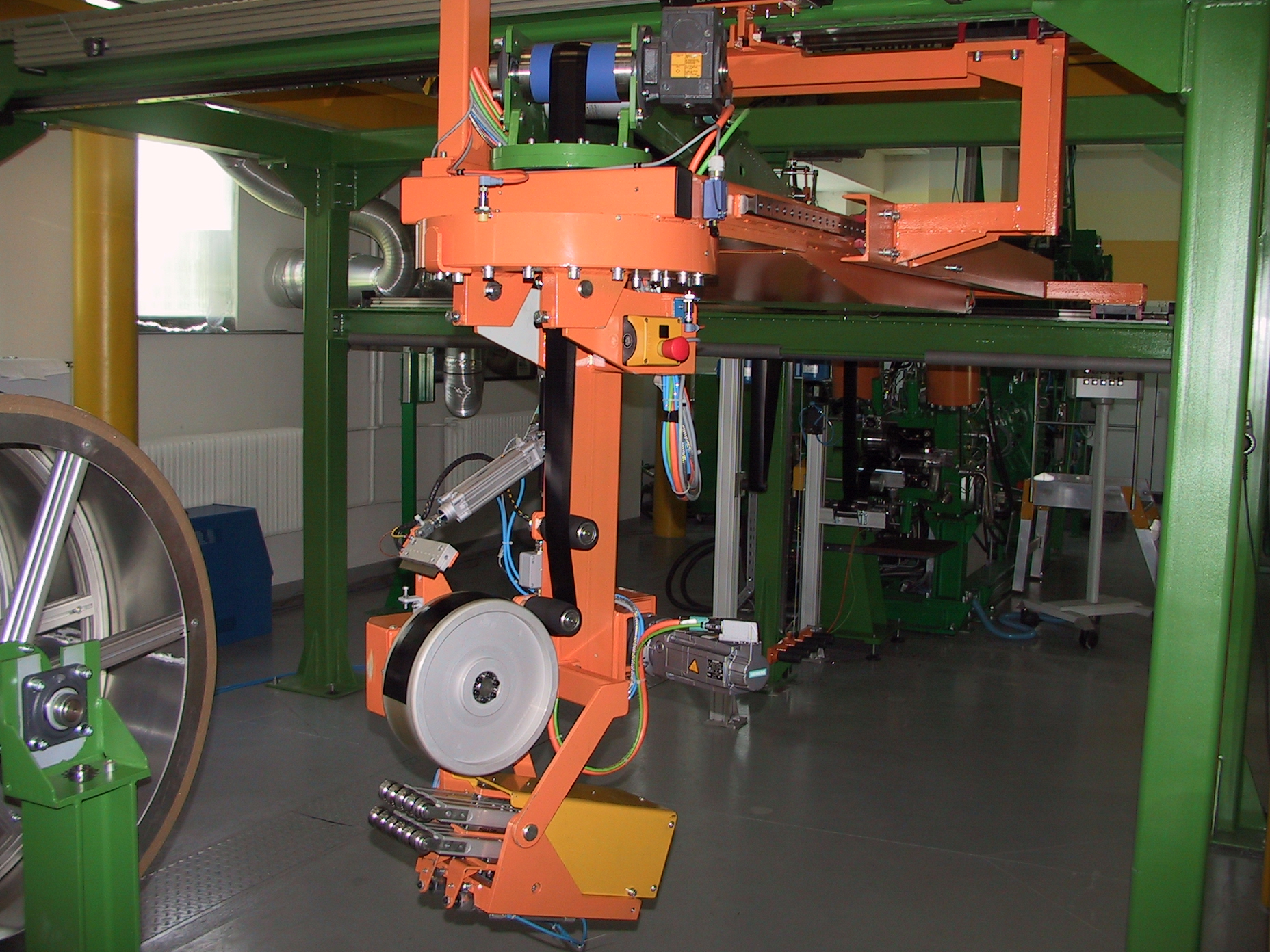

Pásik je potrebé naniesť na podklad, ktorý môže mať rôzny reliéf. Z tohto dôvodu sa jedna časť zariadenia pohybuje v priestore v dvoch rovinách, aby sa pásik navinul na navíjací bubon do želaného reliéfu aj hrúbky pneumatiky. Pásik je pritláčaný na bubon pomocou pneumaticky ovládaných prítlačných kladiek.

Bubon je schopný sa točiť maximálnou rýchlosťou 90 m/min, počas ktorého sa pásiky nanášajú jeden vedľa druhého. Najlepší symetrický tvar sa docieli pri párnom počte navíjacích vrstiev, čo však nie je vždy technologicky možné. Presnosť polohovania sa pohybuje na úrovni mikrometrov.

Softvér

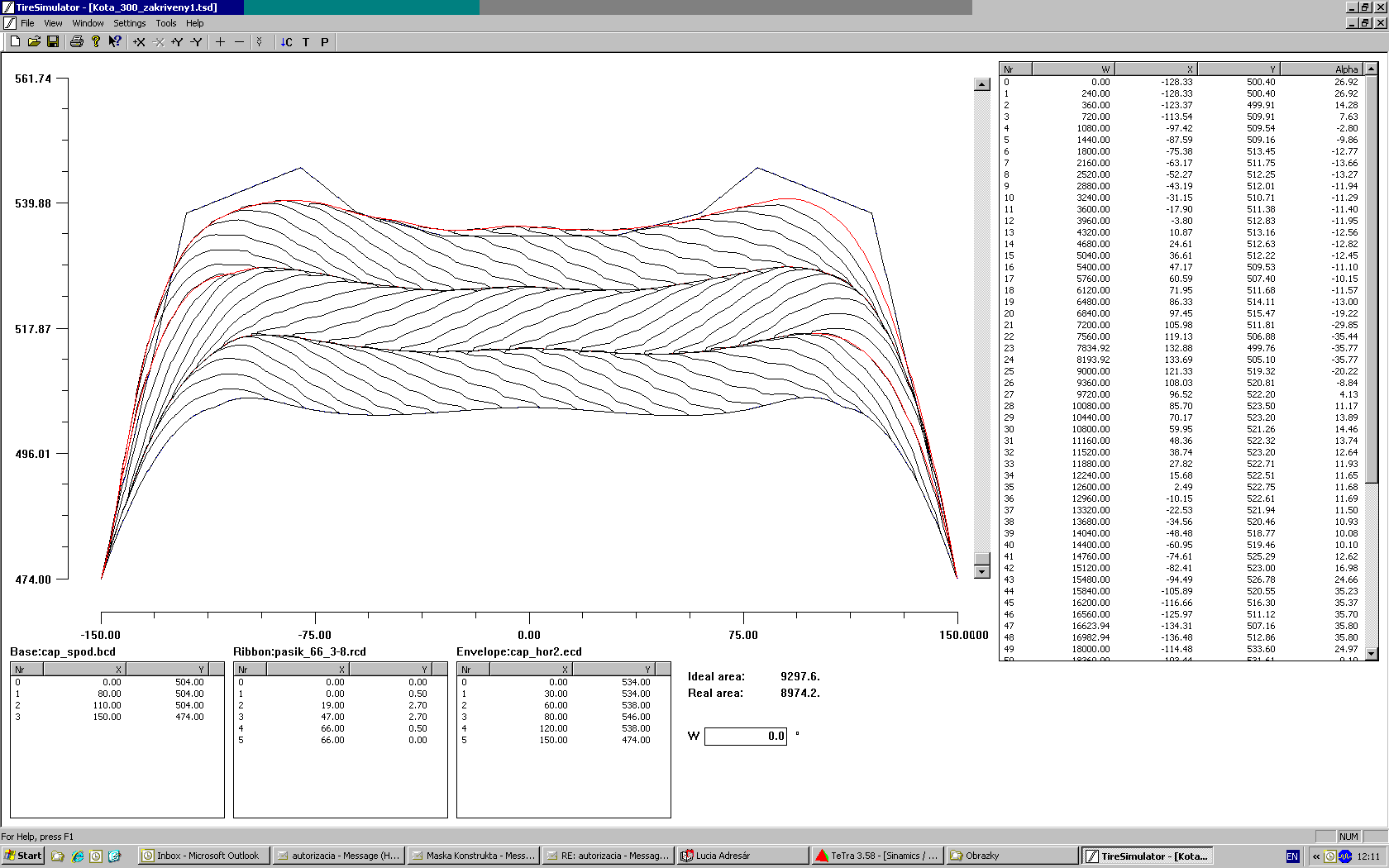

Mozgom navíjania je softvér, ktorý bol vytvorený špeciálne pre túto aplikáciu a prispôsobený na mieru. Jeho základnou funkciou je výpočet ukladania pásikov podľa zadaných vstupných údajov. Softvér umožňuje zadať akýkoľvek tvar želaného profilu, ktorý bude ohraničený hornou a spodnou kontúrou, pričom nanášať je možné profily až do šírky 1200 mm resp. 1800 mm, v závislosti od natočenia aplikátora v krajných polohách.

Takisto je možné zadať ľubovoľný profil pásika, čo výrazne zvyšuje presnosť navíjania a zhodu simulácie a reálneho procesu. Z extrudera prichádza do softvéru údaj o reálnej rýchlosti vytláčania, ktorej je prispôsobená rýchlosť dopravného systému a navíjacieho bubna. Tomu sa musia prispôsobiť pohyby v rovine.

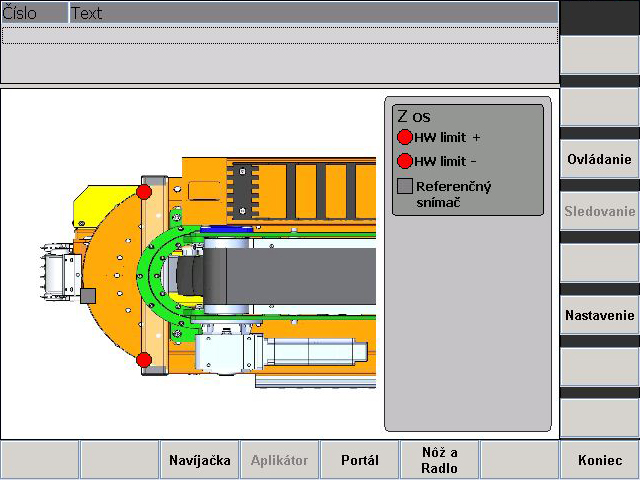

Správne uloženie pásika sa docieľuje natáčaním, približovaním a odďaľovaním hlavy od navíjacieho valca. V podstate ide o transformáciu troch osí, hoci ukladanie pásika prebieha v rovine. Na presné polohovanie sú teda potrebné parametre v troch osiach – natáčanie, súradnice x, y a tiež požadovaná šírka pneumatiky.

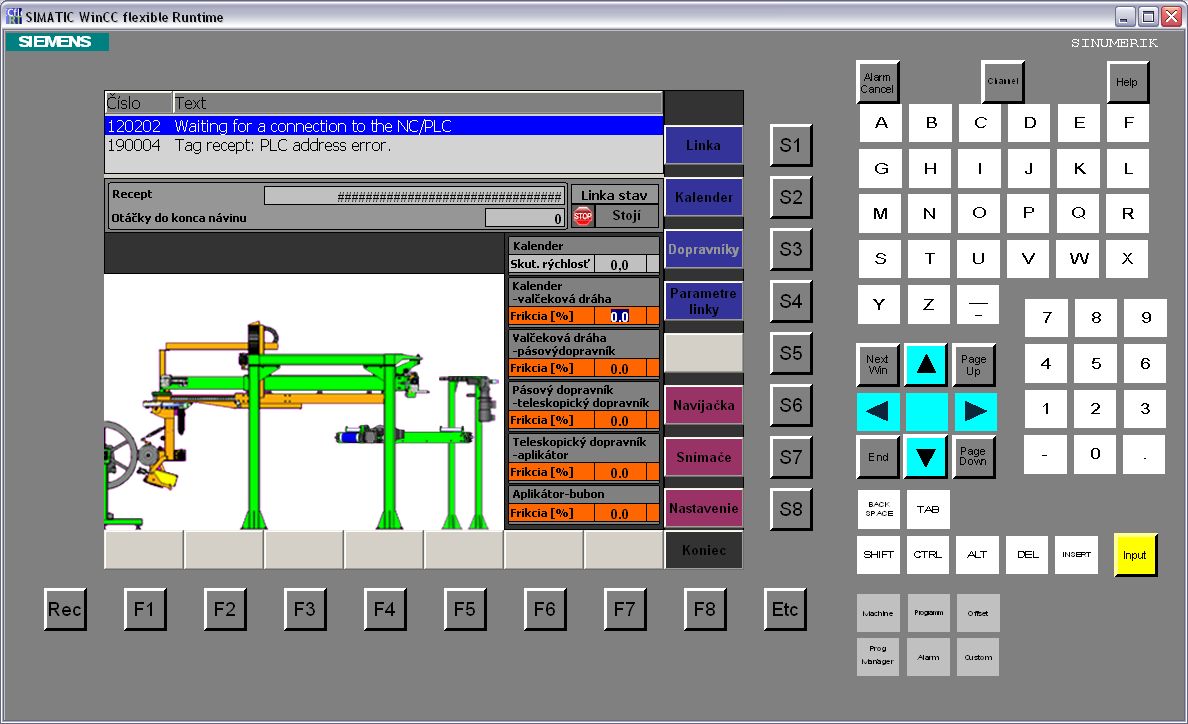

Synchronizuje sa však až päť osí. Zvyšné dve osi sú poloha bubna a rýchlosť dopravníka. Softvér umožňuje nastavenie voľby strany začiatku navíjania (zľava či sprava). Určiť je možné aj vzdialenosť stredu prítlačného valca od osi otáčania, pretože z toho závisí výpočet kinematických parametrov. Stanovené sú aj hraničné podmienky, ako je maximálny a minimálny prekryv vedľa seba ležiacich pásikov.

Zo zadaných vstupných údajov a nastavenia parametrov vzniká tabuľka údajov s prepočítanými hodnotami súradníc v jednotlivých osiach (x, y, uhol natočenia bubna, priemer bubna v okamihu navíjania, pritláčanie klapkami), ktorá sa načítava do riadiaceho systému, kde sa ďalej spracováva v programe.

Každý riadok tabuľky predstavuje jednu otáčku na bubne. Riadenie navíjania má na starosti Sinumerik 840D solutionline. Nový rad rodiny Sinumerik podľa konfigurácie dokáže riadiť od 1 do 31 osí. Operátori obsluhujú zariadenie prostredníctvom prehľadných obrazoviek na priloženom obslužnom paneli.