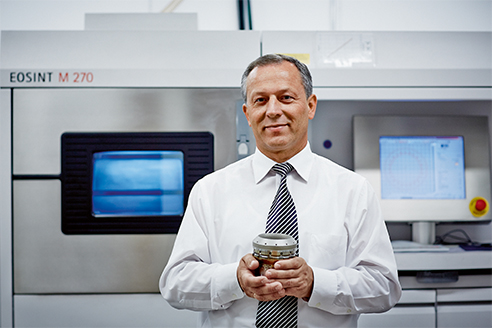

Obr. 1 Dr. Vladimir Navrotsky, vedúci oddelenia technológií a inovácií pre priemyselné aplikácie v oblasti energetických služieb, ropy a zemného plynu, drží v ruke špičku horáka opravenú za veľmi krátky čas pomocou aditívnej výroby (zdroj: Siemens).

Výzva

Plynová turbína sa skladá z prívodu vzduchu, kompresora, zo spaľovacieho zariadenia, z turbíny a vývodu horúceho plynu. Vzduch prechádzajúci motorom je stláčaný kompresorom. V spaľovacej komore sa stlačený vzduch zmiešava s palivom a po zapálení zvyšuje kinetickú energiu prietoku. V turbíne sa kinetická energia toku premieňa na mechanickú energiu. Tá sa používa na roztočenie kompresora a generátora (na výrobu elektriny) alebo iného poháňaného zariadenia (napríklad kompresora na čerpanie plynu alebo oleja potrubím). Počas prevádzky sú komponenty v toku horúceho plynu motora vystavené vysokej teplote niekedy presahujúcej až 1 000 °C (napr. čepele a lopatky). To zase vedie k vysokej úrovni opotrebovania komponentov v toku horúceho plynu. Obzvlášť to platí pre špičku horáka, t. j. bod, v ktorom prebieha zapaľovanie zmesi paliva a vzduchu. Účinky opotrebenia sa dajú jasne vidieť a merať. Výrobca vykonal dôkladné testy, aby dosiahol predpísanú dobu prevádzky, po ktorej je zvyčajne nutné horáky opraviť.

Konvenčný postup opravy vyžadoval prefabrikáciu veľkých častí hrotu horáka. Táto prefabrikovaná jednotka sa používa na výmenu horáka po určenom čase prevádzky (vyrezaním starej a nazváraním prefabrikovanej). Konvenčný postup opravy môže byť časovo náročná záležitosť zahŕňajúca veľké množstvo čiastkových procesov a skúšok. Spoločnosť Siemens sa rozhodla zaviesť technológiu aditívnej výroby s cieľom zjednodušiť a urýchliť proces opravy.

Riešenie

Realizácia takejto operácie vyžadovala inovačného partnera. Spoločnosť Siemens ho našla práve v EOS: okrem toho, že mali správnu technológiu aditívnej výroby, EOS dokázala v krátkom čase individuálne prispôsobiť jeden z vlastných strojov na spracovanie kovov (EOSINT M 280). Zmeny sa týkali najmä vnútorného priestoru stroja, ktorý musel vyhovovať horáku s veľkosťou 800 mm. Výrobca tiež zmenil ďalšie hardvérové komponenty, ako je kamerový systém a optický merací systém, a vykonal zodpovedajúce úpravy softvéru. Spoločnosť EOS zrealizovala rozsiahle prepracovania systému EOSINT do jedného roka. Od začiatku bolo jasné, že tento prístup prinesie výhody. Siemens namiesto toho, aby vymenil veľkú časť špičky horáka, začal odstraňovať iba poškodený materiál. Navyše mohli byť v priebehu opravy pôvodné verzie horákov znova prestavané, pričom získali najnovší dizajn. V praxi to znamenalo, že staršie verzie palivových horákov mohli byť nielen opravené, ale aj vylepšené. Ukázali nový význam termínu „aditívna výroba“.

Výsledky

Čísla, procesné údaje a fakty jasne ukazujú na úspech nového procesu opravy. Siemens Industrial Turbomachinery bude môcť výrazne ovplyvniť hlavnú záležitosť – zníženie času opravy. Pre obsluhu je rovnako dôležité, aby boli turbíny opravené čo najrýchlejšie a mohli sa vrátiť späť do prevádzky. Pokiaľ ide o proces údržby a opráv, otvárajú sa ďalšie príležitosti na znižovanie nákladov. Siemens teraz môže okrem zlepšenia vlastného procesu ponúknuť svojim zákazníkom ďalšie strategické výhody: vďaka novému procesu môžu experti zlepšiť technológiu turbín integráciou komponentov do procesu opravy.

Týmto spôsobom môžu prevádzkovatelia využívať najnovšie technológie aj v prípade, že ich turbíny sú v prevádzke už niekoľko rokov. Dr. Vladimir Navrotsky, vedúci oddelenia technológií a inovácií pre priemyselné aplikácie v oblasti energetických služieb, ropy a zemného plynu pre Siemens, sumarizuje: „S novou technológiou opráv sa snažíme vyriešiť tieto vysoko presné úlohy oveľa rýchlejšie.“ Nielen švédska dcérska spoločnosť Siemens považuje tento projekt za významný úspech. „Úspešne sme nasadili našu technológiu v servise. Ukázali sme, že sme schopní rýchlo modifikovať náš systém a splniť požiadavky zákazníka. V tomto prípade boli zmeny hardvéru a softvéru výrazné. Každý, kto sa na projekte podieľal, môže sa spokojne pozrieť nielen na konečný výsledok, ale aj na cestu, po ktorej sme kráčali,“ hovorí Stefan Oswald z EOS.

„Aditívna výroba nám otvára nové možnosti používania integrovaného návrhu a výroby. Táto technológia umožňuje vyrábať a opravovať komponenty pre naše priemyselné plynové turbíny oveľa rýchlejšie ako predtým. Zároveň sa zvýšila funkčnosť a výkonnosť súčiastky.“

Dr. Vladimir Navrotsky, vedúci oddelenia technológií a inovácií pre priemyselné aplikácie v oblasti energetických služieb, ropy a zemného plynu pre Siemens

Krátky profil

Spoločnosť Turbomachinery AB vyrába, inštaluje, prevádzkuje a dodáva priemyselné plynové turbíny s výkonom od 15 do 60 MW.

Zdroj: Industry: Anubis 3D - 3D-printed end-of-arm for smarter packaging. EOS, Inc. Case Study. [online]. Citované 10. 1. 2018.

-mk-