Honba za dokonalosťou

V závode Johnson Controls v nemeckom Wuppertale sa vyrábajú interiérové výplne stĺpikov karosérie pre nový model Opel Astra na plno automatických linkách vstrekovania plastov. Tieto komponenty sú navyše potiahnuté látkou, ktorá sa reže pomocou laserových robotických technológií a robota IRB 4400 od spoločnosti ABB využívajúceho na rezanie ultrazvuk. Opel Astra je charakterizovaný excelentnými jazdnými vlastnosťami a progresívnym dizajnom.

Návrhári automobilky sa pri tvorbe nového modelu však nezameriavali len na vonkajší vzhľad. Interiérové vyhotovenie má takisto umocniť dôraz kladený na imidž vysokej kvality značky Opel. Opel poveril návrhom interiéru spoločnosť Johnson Controls, ktorá je jedným zo svetových lídrov výroby interiérových komponentov do automobilov. Johnson Controls kompletne vyvinul systém sedenia, prístrojovú dosku a strešné, dverové a stĺpikové výplne interiéru modelu Astra.

Stĺpikové výplne

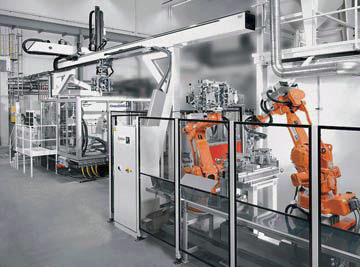

Nosný prvok týchto výplní sa vystrekuje z plastu pomocou robotických výrobných liniek. Neureder AG špecializujúci sa na automatizačné systémy na výrobu plastových komponentov bol generálnym dodávateľom štyroch vysoko automatizovaných vstrekovacích výrobných liniek. Linky vyrábajú výplne pre stĺpiky A, B a C trojdverového, päťdverového a combi modelu. Všetky linky v masovej výrobe sú identické okrem linky pre A stĺpik, ktorá nie je vybavená laserom.

Linky sa skladajú zo vstrekovacieho lisu, z pozdĺžneho pick-and-place robota na naloženie, resp. vyloženie lisu, uzavretej rezacej bunky s laserovým robotom, zo šesťosového robota na manipuláciu s materiálom, z ďalšieho robota na ultrazvukové rezanie a dopravníkového pása na transport hotových komponentov a odpadu. Plno automatický sériový proces Vstrekovacie systémy dodané spoločnosťou Krauss-Maffei Kunststofftechnik majú vstrekovacie lisy s použitím balíka Decoform na spätné vstrekovanie výplní. Výrobné bunky sú v plno automatickom sériovom procese. Lineárny systém od spoločnosti Wittmann odstraňuje plastové komponenty z vystrekovacej formy a zároveň premiestňuje prázdne textílie nachádzajúce sa v úložnom regáli na miesto ďalšieho výrobného cyklu.

Po odstránení plastových komponentov z formy ich pick-and-place robot prenáša do rezacej laserovej bunky a ukladá ich na držiaky otočného stola. Ten posúva komponenty do bunky, kde ich reže laserový robot Robocut A 300 vyvinutý spoločnosťou Robot-Technology. Jeho základom je model IRB 4400 od firmy ABB. Laser CO2 má vnútorne stabilné laserové puzdro s osami 4 a 5, ktoré nahrádzajú štandardnú hlavnú os robota.

Laserovým robotom k vysokej procesnej rýchlosti

Osi 4 a 5 dokážu rotovať v 360° uhle. Výsledkom toho je, že komponenty nemusia rotovať alebo sa pokladať v procese rezania. To umožňuje ich rezanie vo vysokých rýchlostiach. „Operácie rezania stíhajú tempo vstrekovacieho cyklu,“ vysvetľuje Reiner von Prondzinski, projektový manažér vstrekovania plastov závodu vo Wuppertale. Medzi ďalšie výhody laserového robota patria vysoká dosiahnuteľnosť komponentov, veľké zrýchlenie a integrovaný proces zásobovania plynom. Robotcut A 300 odrezáva prebytok látky z dvoch komponentov naraz (výplne ľavého a pravého stĺpika sa vždy spracúvajú v pároch) a potom vyrezáva dieru na bezpečnostný pás sedadla vrátane zárezov, ktoré sa na hranách zahnú v ďalšej aplikácii. „Rozdelili sme úlohy rezania. Všetky viditeľné časti sa režú ultrazvukom. Tie, čo nie je vidieť, čo je väčšina stĺpikov B a C, sa režú laserom, aby lepšie zapadli do výrobného cyklu,“ dodáva R. von Prondzinski.

Presnosť rezania rozhodujúcim faktorom

Johnson Controls musí spĺňať štandardy vysokej kvality. „Rozhodujúcim faktorom je presné rezanie pripravené na masovú produkciu. Rezy na každom komponente musia mať konštantne vysokú kvalitu,“ ozrejmuje Karsten Spohn, projektový manažér Robot-Technology. Presnosť robotov je v tejto súvislosti mimoriadne dôležitá. „Diely sú upevnené na mieste. Počas laserového a ultrazvukového rezania posúvajú roboty rezacie komponenty pozdĺž dielov,“ dodáva R. von Prondzinski.

Po dokončení fázy rezania presúva diely robot IRB 4400 do stroja ultrazvukového rezania. Robot je vybavený komplexným manipulátorom, ktorý umožňuje odstrániť odpadový materiál počas umiestňovania dielu na dopravný pás. V následnej výrobnej bunke robot IRB 4400 s ultrazvukovou hlavou reže a zahýba výplne. Robot potom odoberá dokončené diely a kladie ich na dopravníkový pás, ktorý ich transportuje do sekcie záverečnej montáže.

Vysoká úroveň automatizácie

Dizajn výrobných liniek umožňuje firme Johnson Controls vyrábať zmontované diely využitím plne automatizovaného procesu na relatívne malom priestore v závode vo Wuppertale a expedovať ich s minimálnym nárokmi na sklad. Sériový proces zaručuje optimálny čas spracovania a vysokú kvalitu rezania. Podľa firmy Krauss-Maffei Kunststofftechnik má výrobná linka v súčasnosti jeden z najvyšších stupňov automatizácie tohto typu aplikácie.

Flexibilná robotika pomáha vyrábať lepšie tlmiče

Tlmiče boli vždy dôležitým článkom automobilu – od prvých motorizovaných vozidiel cez obdobie ťažkých cestných korábov z kovu až po dnešné ľahké a odolné konštrukčné plasty. V súlade s trendom „menej ocele a viac plastu“ sa firma Plastal stala jedným z popredných dodávateľov povrchovo ošetrovaných vstrekovaných plastových komponentov v európskom automobilovom priemysle. Jej výrobný závod vo švédskom Göteborgu dodáva tlmičové systémy do susednej fabriky Volvo. Prvé termoplastové produkty firmy prišli na svet okolo roku 1940.

Odvtedy si spoločnosť vybudovala renomé dodávateľa prvotriednych exteriérových a interiérových modulov pre osobné aj nákladné automobily. Závod v regióne Arendal v Göteborgu, v 60. rokoch minulého storočia známom skôr lodenicou na výrobu super tankerov s výtlakom 100 000 ton, sa otvoril v roku 1998, keď Volvo rozbehlo výrobu modelu S80. Regiónu dnes dominuje Volvo a pre jeho modely V70, V70XC, S80 a XC90 je denne potrebných približne 2 000 predných a zadných tlmičov. Výrobný areál má rozlohu vyše 20 000 metrov štvorcových, 300 zamestnancov a vyrába 400 rôznych modelov.

Tlmiče sú vyrobené zo vstrekovaného plastu a sú nasprejované, zmontované a dodávané sekvenčne podľa kontinuálne generovaného rozvrhu poskytovaného informačným systémom. Plastal v súčasnosti prevádzkuje osemnásť robotov od firmy ABB, z ktorých štr-násť sú lakovacie jednotky. Na začiatku roku 2004 sa inštalovali dva dodatočné roboty do spoločnej bunky dodanej firmou Animex, špecialistom na automatizačné technológie výroby plastov. Väčší robot obsluhuje vstrekovací lis, kam umiestňuje tlmiče do predpísanej pozície. To umožňuje menšiemu robotu dosiahnuť tlmiče a obrezať na nich prebytočný plast. Plastal prijíma každých 90 sekúnd novú zostavu špecifikácie pre konkrétne auto.

O osem hodín neskôr sa dodávajú kompletné tlmiče – nalakované a pripravené na montáž. „Pred tým sme používali jednoúčelové zariadenia na obrezávanie dielov po vystreknutí. Dnes je však s týmito flexibilnejšími robotmi veľmi jednoduché implementovať programové zmeny, keď je model zastaraný alebo sa predstaví nová verzia. Plastal tak dosahuje úsporu financií aj času v porovnaní s kúpou nového orezávacieho vybavenia. Spolu s Animexom sme vytvorili tím, ktorý zabezpečuje hladkú integráciu nových verzií. To nám pomáha udržiavať si vysokú úroveň kvality a konkurencieschopnosti,“ hovorí Emil Arnesson, vedúci výroby plastov v spoločnosti Plastal.

Spolupráca s robotmi

Automobilový a s ním spojený subdodávateľský priemysel prechádza v Mexiku zložitým obdobím. Národná ekonomika sa pomaly zotavuje z dlhodobej recesie a dôvera zákazníkov musí získať na sile v susednom USA, kde sa exportuje viac ako polovica všetkých automobilov vyrobených v Mexiku. Tieto ťažkosti by však nikto nevyčítal z úsmevu Rafaela Lopeza, technického riaditeľa závodu spoločnosti Group Hemex, zameriavajúceho sa na výrobu svetlometov v Tlanepantla na periférii metropoly Mexiko City, ktorá je domovom takmer 20 miliónov ľudí.

„Výroba rastie približne o 20 % ročne a v tomto trende neustále pokračuje,“ hovorí R. Lopez a hľadí zo svojho balkóna na čistú podlahu v závode. Podobne čisté sú aj pracovné kombinézy každého pracovníka s logom spoločnosti Hella, materskej firmy v Nemecku. Pracovníci tvoria tímy do šesť ľudí, nachádzajúce sa vždy pod veľkou tabuľou reprezentujúcou modely, pre ktoré vyrábajú diely. Na tabuliach sa vyskytujú mnohé svetoznáme automobilky: BMW, General Motors, Volkswagen, Nissan, Mercedez-Benz a ďalšie. Podobne ako futbalová jedenástka má svoju hviezdu, resp. libera reprezentujúceho kvalitu, majú ju aj pracovné tímy v Hemexe. Kľúčoví hráči Hemexu sú však chránení sklom a oceľovými klietkami.

Reč je o robotoch, ktoré dodalo ABB Mexiko. Prečo práve roboty v Mexiku? Hoci cena práce v Mexiku v posledných rokoch vzrástla, stále zostáva hlboko po priemermi cien v USA a Európe. „Cena práce nie je dôvod. Každý robot stojí okolo 40 000 – 50 000 amerických dolárov. My však preferujeme konzistenciu a kvalitu a to je presne to, čo roboty ponúkajú. Roboty disponujú presnosťou, akú človek nikdy nedosiahne, bez ohľadu na to, aký je zručný. Používame ich na to, aby vyberali diely zo vstrekovacieho lisu a v aplikáciách lepenia. Roboty nemajú výkyvy ako človek, čím sa dosiahne oveľa vyššia kvalita,“ hovorí R. Lopez.

Aj preto visia nad výrobnými tímami závodu Hemex značky mnohých svetových prestížnych automobiliek. Výsledkom je okrem vysokej kvality aj mizivý počet nepodarkov nespĺňajúcich stanovené kritériá. „Pomocou robotov sme dosiahli výrazné zníženie prestojov,“ dopĺňa R. Lopez. Produktivita sa zvýšila o 10 až 20 %. Hlavným dôvodom nasadenia robotov však bolo zvýšenie kvality. Hlavnú zásluhu na kúpe robotov má Eckart Miessner, generálny riaditeľ Hemexu a zároveň bývalý manažér ABB Mexiko. „Je to pravda, ja som ten, čo pritiahol roboty do Mexika,“ hovorí E. Miessner a jedným dychom dodáva, že Hemex plánuje preinvestovať v najbližších piatich rokoch okolo 150 miliónov dolárov.

Prevažná časť týchto financií poputuje, zrejme, na zakúpenie ďalších robotov, ktoré rozšíria súčasnú armádu 44 kusov prevádzkovaných v závode v Tlaneplantla. R. Lopez odhaduje, že v najbližších dvoch rokoch sa robotické rady rozšíria o 10 až 12 ďalších pomocníkov. A či sa pre to musia pracovníci obávať o svoje miesta? „Vôbec nie. Roboty nikdy nevytláčajú pracovníkov. Robotické prírastky zamestnancom vždy iba predstavíme pred tým, ako spúšťame novú výrobnú linku. Pokiaľ je fabrika v rozmachu a my stále prijímame nových ľudí, tak je strach zo straty zamestnania neopodstatnený.“ Filmová klasika Charlieho Chaplina „Moderné časy“ vykreslila tohto kráľa nemého filmu ako pracovníka vo fabrike v márnom boji so strojmi. To však nie je prípad Hemexu.

Je trochu zveličené hovoriť o milostnom pomere, R. Lopez však zdôrazňuje: „Pracovníci vychádzajú s robotmi výborne. Navyše roboty ich odbremeňujú od nudy puntičkárskej a stereotypnej práce.“ Závod založený pred 30 rokmi má v súčasnosti 1 000 zamestnancov a ďalších 500 je v manažérsko-administratívnych pozíciách. Hlavný inžinier Eric Monroy prišiel do Hemexu pred 5 a pol rokom, krátko pred tým, ako dorazili prvé roboty. „Závod bol vtedy o polovicu menší ako dnes. Roboty dnes vyzerajú úplne rovnako ako vtedy, keď prišli. Stále mlado. Ja som ten, kto starne,“ poznamenáva E. Monroy.