Popradský závod Whirlpool Slovakia, spol. s r. o., je zameraný na výrobu spredu a zhora plnených práčok. V segmente zhora plnených práčok má spoločnosť na európskom trhu viac ako 50 % podiel a je v rámci globálneho koncernu Whirlpool jediným európskym výrobcom v tomto segmente. Vo svojom portfóliu má závod viac ako 900 modelov práčok.

Výroba na svetovej úrovni

V popradskom závode už dlhodobo sledujú technologické trendy, medzi ktorými hrá prím automatizácia procesov. Výzvou je však umiestňovať nové moderné technológie a výrobné postupy do priestorov pôvodného výrobného závodu, ktorý v čase svojho projektovania a výstavby nebol na takého možnosti pripravený. V popradskom závode sa vyrábajú práčky pod značkami Whirlpool, Hotpoint, Bauknecht, Indesit a Privileg.

„Skutočnosť, že dodávky produktov z Popradu sú vždy u zákazníka načas a v relatívne krátkom čase, vytvára aj v zahraničí obraz spoľahlivého a kompetentného hráča.“Marcel Karpinský,

senior manažér pre výrobu a priemyselné inžinierstvo zvrchu plnených práčok

Prvé začiatky zavádzania lean princípov vo Whirlpoole v Poprade boli už v roku 2011, kedy sa tiež začalo s robotizáciou prvých procesov. Následne v rokoch 2014 a 2015 boli testované prvé AGV ťahače, ktoré sa využívali na prepravu komponentov medzi predmontážou a hlavnou montážou.

Zásadný posun v rámci nasadzovania moderných technológií prišiel v roku 2016, keď sa vedenie globálneho koncernu Whirlpool rozhodlo transformovať spoločnosť podľa zásad World Class Manufacturing (WCM), čo je špecifický systém neustáleho zlepšovania. Popradský závod bol už na začiatku iniciatívy vybratý ako jediný na celom svete na pilotnú implementáciu WCM. Dôvodov bolo hneď niekoľko. Inovatívne zmýšľanie, otvorenosť novým prístupom a hlavne ich realizácia v praxi. Keď na úrovni globálneho Whirlpoolu prichádzajú výzvy na nasadzovanie moderných technológií, vedenie popradského závodu sa k nim aktívne hlási medzi prvými. Navyše, už skôr implementované lean prístupy, ich realizácia, dodržiavanie a dosiahnuté výsledky presvedčili vedenie koncernu Whirlpool, aby sa nové procesy vrátane konceptov Priemyslu 4.0 odskúšali práve v popradskom závode. „Sme nastavení na víťazstvo a začína sa to už na úrovni vrcholového vedenia. Túto filozofiu komunikujeme svojím prístupom aj do úrovne operátorov a tak sa nám darí tieto myšlienky premieňať aj na praktické výsledky,“ hovorí Marcel Karpinský, senior manažér pre výrobu a priemyselné inžinierstvo zvrchu plnených práčok.

Aj keď sa mnohým pracovníkom zdá, že robia svoju prácu najlepšie, ako vedia, stále je priestor na zlepšenia. „Mnoho vecí sa dá robiť iným spôsobom, ako sme zvyknutí. Aj my, manažéri sme v prvom kroku museli zmeniť náš pohľad a zmýšľanie a prijať zmeny ako niečo, čo nás posunie ďalej. Na úrovni prevádzok sme začali s menšími tímami a vytipovali sme modelové oblasti. Obdobie, keď sme to takto postupne budovali a ľudia začali vidieť reálne zmeny, trvalo približne dva roky,“ dopĺňa Katarína Kevická, senior manažér pre výrobu a priemyselné inžinierstvo spredu plnených práčok. „WCM dokázalo identifikovať, ktoré procesy sú najviac poruchové, koľko nás tie prestoje stoja a pracovníkom sme to už komunikovali nie vo forme minút, percent, ale vo forme eur, ktorým porozumeli lepšie. Pochopili, že zlepšenie v týchto procesoch prinesie fabrike, a teda aj im výhody v rôznych podobách,“ dopĺňa M. Karpinský.

„V prvom kroku sme museli zmeniť náš pohľad a zmýšľanie a prijať zmeny ako niečo, čo nás posunie ďalej.“Katarína Kevická,

senior manažér pre výrobu a priemyselné inžinierstvo spredu plnených práčok

Začiatkom roku 2022 sa popradský závod umiestnil v rámci globálnej súťaže Whirlpool WCM projektov v regióne EMEA na 1. mieste a globálne na 3. mieste. Približne od polovice roku 2022 sú WCM štandardy nasadené v celom podniku. Cieľom do roku 2030 je prechod na ideálny výrobný systém (Ideal Production System – IPS), keď bude podnik vyrábať bezpečne a kvalitne za minimálne náklady s najkratšou dodacou lehotou.

Digitálne dvojča

Väčšinu výrobných a logistických priestorov v popradskom závode externý dodávateľ digitalizoval do 3D layoutu formou 3D laserového skenovania a reverzného inžinierstva. Aj tieto podklady poslúžili pracovníkom popradského závodu ako základ vlastného vývoja digitálneho dvojčaťa, ktorý sa skladá z niekoľkých modulov a vrstiev, pričom ponúka aj pohľad na vybrané ukazovatele ako OEE či KPI, a to aj spätne do histórie. Aplikácia je dostupná aj pre mobilné telefóny či tablety a umožňuje konfigurovať vlastné notifikácie. Digitálne dvojča je veľmi modulárne a umožňuje technikom jednoducho pridávať ďalšie funkcionality. O tom, že takýto nástroj je pre podnik veľkým prínosom, svedčí aj skutočnosť, že slovenskú aplikáciu už majú nasadenú aj v niektorých ďalších výrobných závodoch korporácie Whirlpool v rôznych častiach sveta.

Koncept fabriky budúcnosti vidno všade

Vedenie popradského závodu má rozpracovanú stratégiu rozvoja na jednotlivých úsekoch v súlade s cieľom vybudovať ideálny výrobný systém. Jedným z prvých krokov na tejto ceste je podľa M. Karpinského transparentnosť a viditeľnosť toho, čo sa na úrovni prevádzok deje. „Preto je nevyhnutné, aby sme dokázali jednotlivé procesy monitorovať a zároveň mali zariadenia pripojené do siete.“

Podnik na riadenie výrobných zariadení a liniek ťažiskovo využíva riadiace systémy (PLC) radu Simatic. Na prepojenie prevádzkovej úrovne s vyššími podnikovými úrovňami sa využívajú rôzne softvérové nástroje. Ako príklad možno uviesť SCADA systém Andon, ktorý monitoruje každé pracovisko a v reálnom čase zobrazuje výstup z montážnej linky, jej zastavenie operátorom alebo virtuálnym pracoviskom (napr. robotom) a pod.

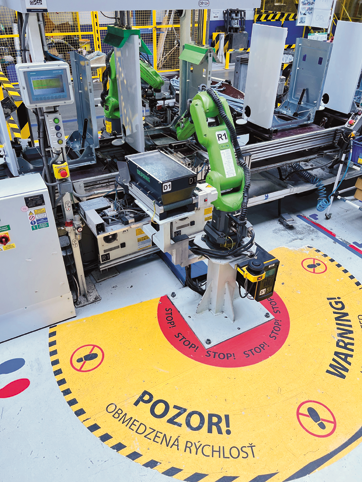

Nemenej významnou oblasťou sú aj prehľady a analýzy údajov týkajúcich sa kvality výroby. Tu sa s výhodou využíva systém na odhaľovanie nepodarkov, mobilné zariadenia s podrobnými návodmi pre operátorov na linkách či riešenia Poka-Yoke na predchádzanie ľudským chybám. K úspechu prispievajú aj riešenia pre automatizovaný tok materiálov. Či už ide o priemyselné roboty na nakladanie a vykladanie rôznych materiálov a dielov, operácie skrutkovania či lepenia etikiet (aktuálne je v prevádzke 15 priemyselných a šesť kolaboratívnych robotov), navádzanie autonómne jazdiacich vozidiel (v prevádzke zatiaľ jedno AGV) alebo plánované využitie umelej inteligencie.

V rámci získavania prehľadu o toku materiálov sa využívajú najmä systémy na sledovateľnosť a prehľad o všetkých pracovných tokoch, systém privolávania (objednávania) materiálov priamo z pozície operátorov či lokalizačný systém pracujúci v reálnom čase na monitorovanie pohybu technických prostriedkov (RTLS). V každom vysokozdvižnom vozíku sa nachádza komunikačný tablet, kde sa vodičovi zobrazujú požiadavky od operátorov výroby na dodávku materiálu či výmenu palety. Operátori svoje požiadavky zadávajú stlačením tlačidla alebo cez tablet, ktoré tvoria súčasť internetu vecí. Pohyb vozíkov v reálnom čase možno sledovať aj cez digitálne dvojča.

Testovanie hotových výrobkov je do veľkej miery zautomatizovaným procesom. Každá vyrobená práčka prejde stopercentným funkčným testom na montážnej linke. Následne sa ešte na každej zmene odoberajú 3 % hotových produktov, ktoré sú podrobené komplexnej prehliadke a overeniu funkcie preskúšaním kompletného pracieho cyklu. Prítomnosť komponentov na svojom mieste pomáhajú sledovať systémy na strojové spracovanie obrazu.

Popradský závod dáva veľký dôraz aj na také oblasti, ako je návrh jednotlivých pracovných staníc a liniek, kde využíva nástroje 3D modelovania či pokročilé systémy na analýzu ergonómie pracoviska. Rozvoj zamestnancov je zaznamenávaný v elektronickej matici zručností a operátori sú školení tak, aby v prípade potreby dokázali pracovať na viacerých typovo rôznych linkách či zariadeniach. „Vďaka vlastným školiacim strediskám sa nám podarilo zvýšiť flexibilitu našich zamestnancov až o 20 %, zlepšiť KPI zamerané na kvalitu o 63 % a znížiť náklady na zdvojené pozície pri zaúčaní nových operátorov priamo na linke o 66 %,“ zdôrazňuje K. Kevická. A aby to nebolo len o prevádzkových zlepšeniach, aj samotná administratívna časť podniku je lean, a to vďaka eAuditom, eVzdelávaniu či mítingom a reportovaniu v digitálnej podobe.

Sledovanie výkonnosti zariadení

Aby podnik dokázal efektívne merať výkon svojich liniek, pristúpil k monitorovaniu a vyhodnocovaniu ukazovateľov celkovej efektívnosti zariadení (OEE). „Pôvodne operátori ručne zapisovali údaje do Excelu, ale naším cieľom bolo zautomatizovať tento proces. Preto sme do PLC implementovali softvérové aplikácie, ktoré sledujú a vyhodnocujú každé zastavenie stroja a operátor danú situáciu v systéme len doplní komentárom,“ hovorí M. Karpinský. Vďaka zavedeniu WCM sa do procesu sledovania OEE zapájajú okrem samotných operátorov aj pracovníci ďalších oddelení.

Šetrenie energiami

V oblasti šetrenia energiami sa podnik za posledné obdobie výrazne posunul zavedením systému autonómneho vykurovania výrobných priestorov. Každá jedna hala je riadená učiacim sa systémom, ktorý zbiera údaje o vonkajšej aj vnútornej teplote. Žiadané hodnoty pre akčné členy sa týmto vonkajším teplotám automaticky prispôsobujú a podľa nich sa realizuje riadenie plynových žiaričov. Výhodou zavedeného autonómneho systému je aj jeho schopnosť reagovať na zmenu výroby. Kým v minulosti trvalo pochôdzkové nastavenie teploty cez termostaty okolo troch hodín, nový systém to umožňuje zrealizovať za pár minút. Navyše to umožňuje nastaviť optimálnu mikroklímu pre každú halu takmer presne na čas príchodu zamestnancov na pracovisko. Po nasadení nového systému došlo až k 40 % úsporám na spotrebe plynu.

Evolúcia procesov údržby

Aby sa dosahovala čo najvyššia úroveň dostupnosti podnikových technických prostriedkov a aby sa minimalizovali prestoje, popradský podnik využíva aj pokročilé metódy a technické prostriedky pri výkone údržby. Najväčšiu časť síce predstavuje klasická údržba na základe stanovených časových intervalov, avšak od roku 2018 sa už v praxi zavádza aj údržba na základe cyklov. „Jej výhodou je to, že údržba, resp. výmena komponentov sa nevykonáva na základe pevne stanoveného časového intervalu, ale podľa skutočne odpracovaných cyklov stroja. Vďaka tomu sme boli schopní vo vybraných oblastiach znížiť náklady na údržbu o cca 15 – 20 %,“ konštatuje Jaroslav Šuster, supervízor pre správu a údržbu strojných zariadení a budov.

„V oblastiach, kde sme nasadili prediktívnu údržbu, sme znížili náklady na údržbu o ďalších 20 %.“Jaroslav Šuster,

supervízor pre správu a údržbu strojných zariadení a budov

Zavedenie systému údržby na základe reálne odpracovaných cyklov stroja bolo základom nasadenia modernej koncepcie prediktívnej údržby. „Tento prístup má v porovnaní s klasickou časovou údržbou výhody v tom, že meraním určitých parametrov, napr. teploty, hrúbky, drsnosti či vibrácií, dokážeme využiť životnosť komponentov na maximum a vymeniť ich až tesne pred zlyhaním. Tým predchádzame stratám vo výrobe a navyše znižujeme hodnotu náhradných dielov na sklade. V oblastiach, kde sme tento prístup nasadili, sme znížili náklady na údržbu o ďalších 20 %,“ dopĺňa J. Šuster.

Od prediktívnej údržby už nebolo ďaleko k nasadeniu metódy údržby zariadení na základe ich reálneho stavu (Condition Based Maintenance). V tomto prípade sa spomínané parametre zariadení merajú online, čo v porovnaní s prediktívnou údržbou prináša opäť niekoľko výhod. „Ak sa na stroji stane niečo nepredvídateľné, dokážeme to okamžite zaregistrovať z priebehu kriviek sledovaných parametrov,“ vysvetľuje J. Šuster. „V našom závode sme online monitoring nasadili hlavne na komponenty strojov, ktoré majú buď vysokú cenu, ich dodacia lehota je dlhá, alebo sú umiestnené na ťažko prístupnom mieste, čo v prípade zlyhania komponentu zbytočne predlžuje reakčný čas údržby. Z uvedeného máme preto tento systém v súčasnosti nasadený na niekoľkých desiatkach motorov, kde sledujeme ich teplotu a vibrácie.“

Údržba na základe sledovania reálneho stavu zariadení vytvára solídny základ na prepojenie sledovaných parametrov s digitálnym dvojčaťom. Začiatkom tohto roku bola dokončená prvá vlna pripojenia snímačov teploty, vibrácií a prietoku do údržbárskej vrstvy digitálneho dvojčaťa. Plánom je pripájať ďalšie a ďalšie snímače rôzneho druhu. „Ťažiť z toho bude nielen samotné oddelenie údržby, ale aj iné procesy a oddelenia v podniku, ako napr. oddelenie BOZP pri online meraní CO2 vo vybraných priestoroch, oddelenie kvality pri meraní teploty a vodivosti v procese lakovania či oddelenie správy budov pri sledovaní aktuálnej teploty vo výrobných halách, skrátka možností je veľmi veľa, “ uzatvára J. Šuster.

Oddelenie údržby využíva v rámci svojich činností rôzne technické zariadenia, ako napr. tester komunikačnej zbernice PROFIBUS na detegovanie správnosti a spoľahlivosti komunikácie medzi jednotlivými zariadeniami, termokameru na detegovanie teplotných anomálií na zariadeniach či detektor úniku stlačeného vzduchu.

Vývojárske laboratórium pre región EMEA

V popradskom závode má svoje sídlo aj vývojárske centrum s pôsobnosťou pre celý región Európy, Stredného Východu a Afriky. „Jeho úlohou je vykonávať záťažové testy práčok až do momentu ich mechanického alebo elektrického zlyhania a odhaľovať tak najslabšie komponenty. Na tie sa potom zameria vývoj s cieľom predlžovať životnosť práčok,“ vysvetľuje K. Kevická.

Neustále zlepšovanie

Whirlpool Slovakia si na nasledujúce roky stanovila ambiciózne plány v oblasti nasadzovania a využívania moderných technológií. Okrem zvyšovania počtu priemyselných robotov, keď by malo k existujúcim pribudnúť v priebehu tohto roku ďalších osem robotov, sa po dobrých skúsenostiach zvýši aj počet AGV o ďalšie tri kusy. To by do konca roku 2024 znamenalo zvýšenie podielu automatizácie pri výrobe zhora plnených práčok o 14 % a spredu plnených práčok o 15 %. V roku 2024 by mohla začať pomáhať umelá inteligencia, a to najmä v oblasti skladového hospodárstva a logistiky a presne lokalizovať miesta, kde je potrebné výrobky umiestňovať. Po dobrých skúsenostiach v roku 2022, keď sa podarilo úspešne automatizovať viaceré montáže procesy, sa v tomto trende bude pokračovať aj v nasledujúcich troch rokoch. „Cieľom je odbremeniť pracovníkov od opakujúcich sa namáhavých a neergonomických pohybov. To však neznamená, že chceme našich pracovníkov nahradiť, naopak, presunieme ich do procesov s vyššou pridanou hodnotou a niektorí aj kariérne postúpia,“ konštatuje M. Karpinský.

Nič z toho, čo sa uviedlo, by nebolo možné zrealizovať, ak by si tieto zmeny nezobrali za svoje pracovníci na všetkých úrovniach. „To, čo na spoločnosti Whirlpool oceňujem, je fakt, že umožňuje ľuďom rásť. Všetky spomínané zmeny vyžadujú tých správnych ľudí na správnom mieste a nie je nič výnimočné, že naši zamestnanci sa vďaka aktívnemu prístupu do procesu transformácie a osvojovania si nových zručností a vedomostí často stávajú expertmi na danú oblasť, prípadne lídrami nových projektov či vedúcimi pracovníkmi. Aj vďaka tomu sme schopní tak rýchlo napredovať,“ uzatvára naše stretnutie K. Kevická.

Pozrite si krátku videoreportáž o tom, ako vyzerá fabrika svetovej úrovne v Poprade.

Ďakujeme spoločnosti Whirlpool Slovakia, spol. s r. o., za možnosť realizácie reportáže a Kataríne Kevickej, Marcelovi Karpinskému a Jaroslavovi Šusterovi za poskytnuté informácie.